一种用于井下电源质量监测的EMI采集与处理电路

刘 垚, 朱万里, 王小宁, 张 朴*, 程晶晶

(1.华中科技大学 人工智能与自动化学院,湖北 武汉 430074;2.中国石油集团测井有限公司测井技术研究院,陕西 西安 710077)

随钻测井仪在钻井过程中同时完成测井任务,其发展代表了测井技术的最新进展和前景[1]。工作在高温、高压、振动等极端环境下,电子设备的供电单元极易发生电压不稳、膨胀等异常,导致电子系统无法正常稳定地运作。若不及时解除电源异常,将会带来巨大的安全隐患和经济损失[2]。对井下电路电源状态进行持续的在线监测,是排除仪器故障原因和避免电子电路因供电问题而死机的有效手段。

国内外很多学者都对电源质量监测进行了大量研究。文献[3]使用DSP+FPGA的架构组建了一套多通道电压、电流采集装置,通过网络将实时数据存储在服务器上,实现了基于互联网的电源质量监测系统。文献[4]利用开放架构的智能传感器网络来持续监控工业设施、公共建筑和住宅中的电源质量,并在传感器节点中实现对电源质量指标的计算。文献[5]基于高速同步数据采集卡和专用计算机,对机载电源电压和电流进行实时采集和存储,以便进行故障分析和定位。大部分学者主要聚焦于电网和常规仪器设备的电源质量监测,而关于随钻测井仪器则研究较少。

传统的在线电源监测方法是将电压、电流传感器部署至仪器的电路中,对电源的电压、电流持续进行录波,然后在上位机中计算出电压偏差、频率偏差、电压波动、闪变和谐波等指标,以便分析[5-6]。此种方法易于实现,测量精度也较高,但是其体积和结构不适用于随钻测井仪器。钻铤内部空间狭窄,因此需要根据具体情况来设计紧凑的在线电源监测电路。

电子设备在运行时电源线上会产生传导电磁干扰(Electromagnetic Interference,EMI)。只要设备工作,便可以观察到连续的EMI信号,其在宽频带内通过导体广泛传播,可反映设备的固有属性[7]。文献[8]研究表明,电源质量的事件分类主要依赖于EMI信号的频谱数据,通过提取机器学习特征(如波峰峰值、中心频率、半峰宽等),能够成功划分出电子设备的工作状态。

基于此,本文研制了一种用于井下电源质量监测的EMI采集与处理电路,使用非侵入式单点检测[9]的方式,可在井下实时采集并处理测井仪器电路上的EMI信号,并向中控系统提供井下电路频谱分布数据,以达到监测井下仪器电路电源质量的目的。该电路设计基于反熔丝可编程器件MAX10M50SC和高性能微控制器STM32F746,满足了EMI信号测量的宽频带、高信噪比、高可靠性和中控系统实时通信等要求。

1 EMI信号检测方案

井下电路各部分在工作时会发射出EMI信号,可分为瞬时和连续2类,在电路中通过导体传播的方式进入电源线。瞬态EMI的特点是可观察到的时间极短,一般为几十ns到几ms,难以准确测量;而连续EMI具有时间稳定性,例如直流电源转换芯片产生的噪声与其内部振荡器是同步的。

连续EMI信号在频域中近似服从正态分布,在宽频带内存在多个波峰。将一块独立的电子电路视为一个设备,那么不同设备产生的信号具有设备独立性。其次,井下电路多是以FPGA+DSP为处理架构的高速模数混合电路,存在多种常规通信接口。尤其是FPGA内部逻辑电平转换速率极高,含有丰富的正弦谐波分量[10]。这些电路在运行时产生的连续EMI信号会通过导体传播的方式汇集到电源线上。

EMI信号监测示意图如图1所示,当随钻仪器进行作业时,电源切换电路将90 V的直流电压转换为井下电路所需要的电压规格。EMI信号监测点应当为电源切换电路的输出端,所有电路均通过电源线与监测点相连。在此处采集并将EMI信号处理为频谱数据,通过RS485总线上传给中控系统。

图1 EMI信号监测示意图

2 系统硬件设计

2.1 功能框图

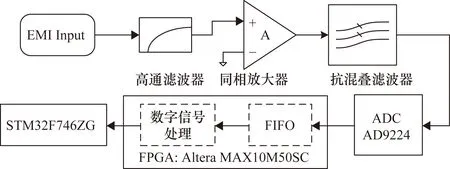

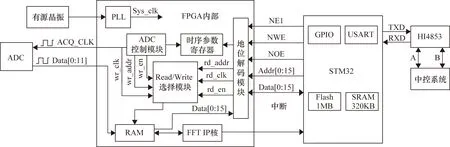

EMI信号采集与处理系统由信号调理电路、模数转换电路、时序控制和数据处理电路组成。EMI信号采集与处理电路系统框图如图2所示。

图2 EMI信号采集与处理电路系统框图

电路采用3.3 V数字电源和±5 V模拟电源供电。EMI信号是微弱高频交流信号,在频谱上表现为不同幅值和频率的波峰。因此需要通过高通滤波器滤除掉低频无用信号,然后再对其进行放大和抗混叠滤波。滤波后的信号经过模数转换器(ADC)的高频采集,转换为数字信号。时序控制和数据处理电路采用STM32+FPGA的结构作为数字电路的核心,FPGA选用Altera的MAX10M50SC,负责采集时序的控制和数字信号的处理,选用STM32F746芯片负责数据的进一步处理和与中控系统的通信。电路实物图如图3所示。

图3 电路实物图

2.2 信号调理电路

EMI信号调理电路的原理图如图4所示,由高通滤波器、反向放大器和抗混叠滤波器共3个部分组成。随钻测井仪器使用涡发电源供电,直流电压在90 V左右,而EMI信号主要为高频交流小信号,混杂在大电压中。因此在信号输入端设置一个一阶无源RC高通滤波器,将直流电压滤除,高通滤波器的截止频率为152 Hz。

图4 EMI信号调理电路

实际测量可知,EMI信号的量级在mV级别,因此在高通滤波器之后使用反向放大器将其放大至合适范围供ADC采集。LT1229是一款高性能电流反馈放大器,具有很高的输入阻抗,单位带宽可达100 MHz,并在高频下具有出色的线性度。将图4中的RF、RG分别设置为7.5 Ω和750 Ω,即反向放大器的放大倍数为101倍。

为了观察多块电路板自身特有的EMI信号在频带上的分布,将通带范围设置为10 MHz以内,以保证有足够宽的频带来观察任何传导EMI的完整范围。同时,在将信号送入ADC时需要使用抗混叠滤波器滤除掉高频带外噪声,以避免出现频率混叠现象。因此,在信号放大后设计了1个8阶巴特沃斯有源低通滤波器作为抗混叠滤波器,其由低噪声的AD827和一些低温漂的阻容器件搭建而成,拓扑结构为Sallen-Key型,截止频率为10 MHz。

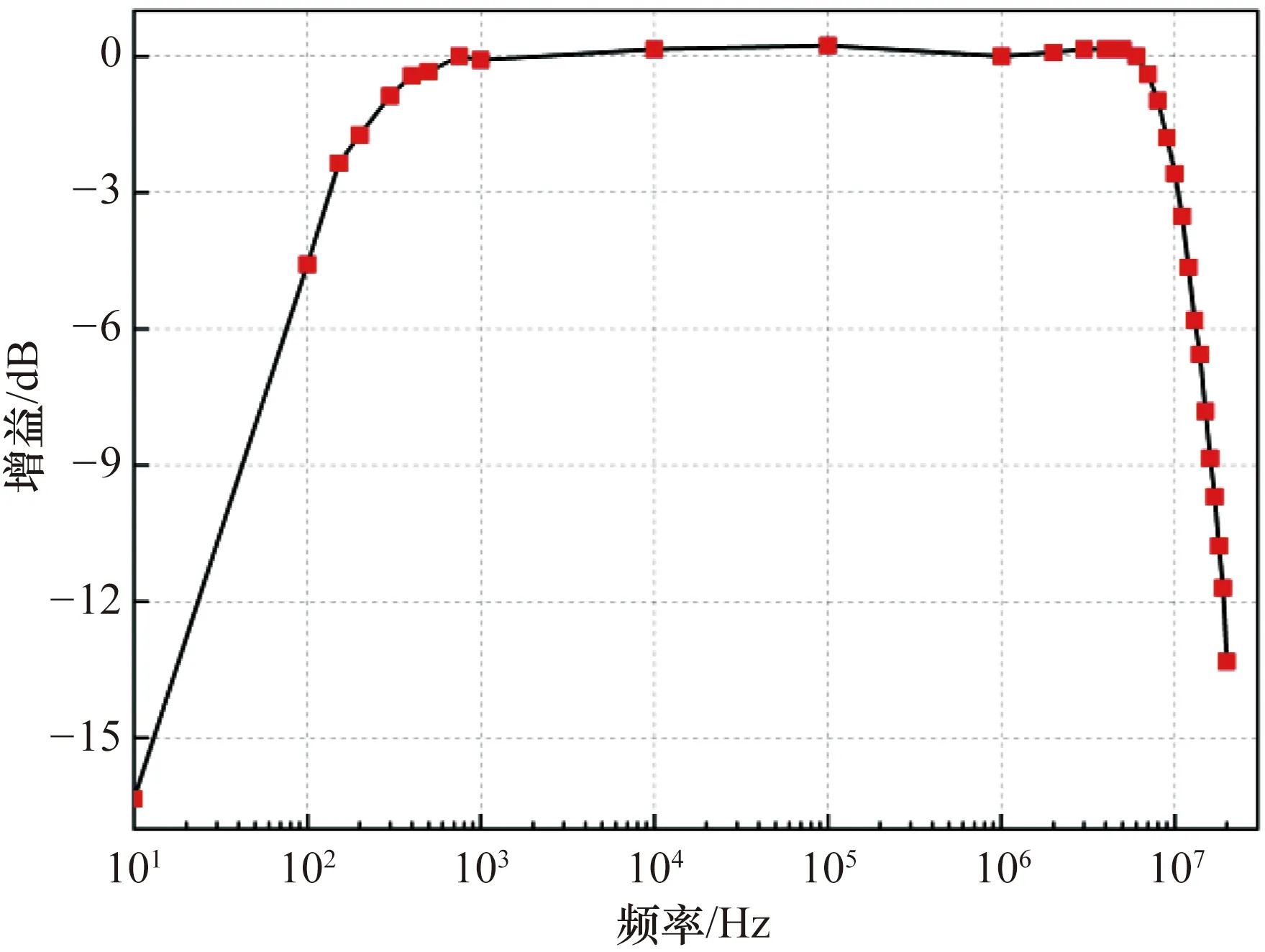

实际测量得到的EMI信号调理电路的幅频特性曲线如图5所示,通带范围在152 Hz~10 MHz之间,通带波纹低于0.1 dB,满足了EMI信号采集以及后续ADC的输入要求。

图5 EMI信号调理电路的幅频特性曲线

2.3 模数转换电路

传导发射干扰的频率范围在150 kHz~30 MHz之间[11]。根据所做实验,井下电路在运行时的EMI信号频谱特征主要集中在10 MHz以下。根据奈奎斯特采样定理可知,要想用从信号抽样后的离散时间信号对原始连续时间信号进行无失真重建,EMI信号的采样率应至少大于20 MHz,即ω≥2ωmax。

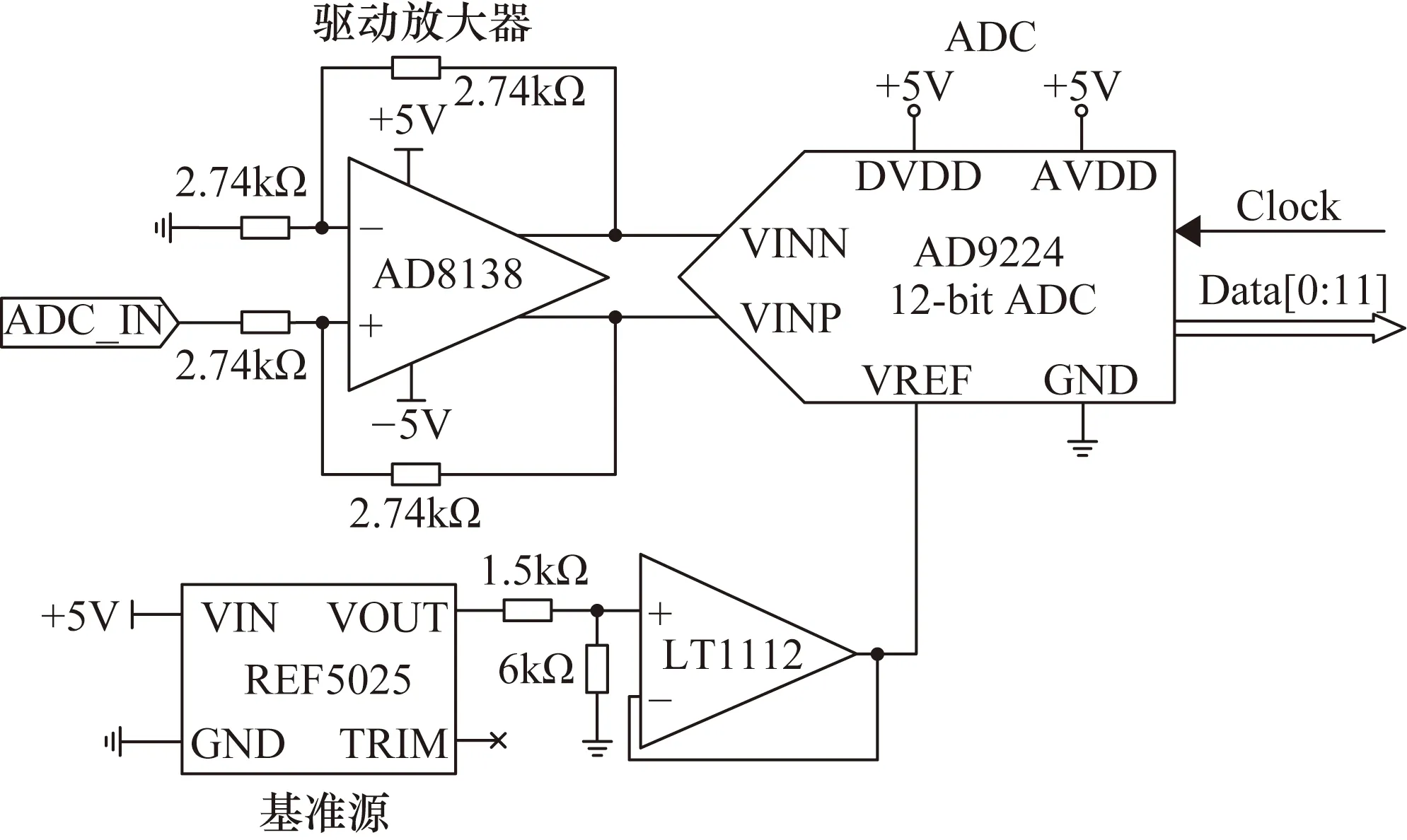

模数转换电路的原理图如图6所示。本电路选用的模数转换芯片型号为AD9224,具有高达40 MHz的采样率,差分输入,位数为12。其转换后的数字码可使用12位并行总线在一个采样周期内传输至FPGA。微分非线性误差为±0.33LSB,积分非线性误差为±1.5LSB,信噪比高达68.3 dB,具有很强的抗干扰能力,足以满足本电路的性能要求。

图6 模数转换电路

ADC参考电压使用外部高精度基准源REF5025供电,使用电阻分压至2 V,则ADC动态输入范围为±2 V之间。为充分利用其输入量程并提高共模抑制比,在ADC前端采用AD8138搭建了增益为1的单端转差分驱动电路,反馈电阻与增益电阻均设置为2.74 kΩ。AD8138具有低噪声、宽频带等特性,使得EMI信号能够无失真地通过,亦很好地隔离了ADC芯片。

2.4 时序控制和信号处理电路

时序控制与信号处理电路如图7所示,主要由FPGA和STM32组成,FPGA选用了Altera公司生产的MAX10M50SC芯片,其在低功耗、安全性和模数混合等方面有着独特优势;STM32选择了ST公司生产的STM32F746ZG高性能微控制器,工作频率可达216 MHz。

图7 时序控制和信号处理电路

AD9224的采集控制由采样时钟和12位并行数据总线组成,供给采样时钟后,数据便会在第4个采样时钟的下降沿输出。由于采样率可达到40 MHz,因此需要在FPGA内部设计FIFO来暂存数据。FIFO的写时钟应当与ADC采样时钟使用同一时钟信号,以保证AD数据的完整写入。FIFO使用MAX10内部的双口RAM搭建,位宽配置为16-bit,以方便传输至16位数据总线;深度可配置为65536。

为了提高数据传输速率,FPGA和STM32之间使用可变静态存储控制器(Flexible Static Memory Control,FSMC)[12]进行通信,此种通信方式相当于将STM32的部分内存地址映射至FPGA上,使用STM32的高速数据总线和地址总线来进行并行读写。FPGA中根据FSMC读写时序实现了地址解码模块。当STM32向FPGA写数据时,FPGA控制数据总线为高阻态,同时锁存地址总线上的值,根据预设地址的不同,将数据总线上的值加载至相应的时序参数寄存器中,以完成ADC采集流程的控制。而向FPGA读数据时,FPGA将地址总线的低12位(即Addr[0∶11])切换至RAM的地址接口,RAM的时钟由系统时钟供给,读出RAM中相应地址处的缓存数据,送至数据总线上,此时数据总线为输出态。

ADC控制模块则保证了ADC采样时钟(RAM写时钟)、RAM写地址、RAM写使能等控制信号的顺序产生,以RAM要求的严格时序将采集到的数据写入至RAM中。而Read/Write选择模块则根据读写的不同切换相关信号,控制数据的流向。

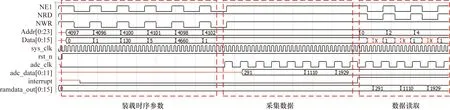

FPGA顶层逻辑的功能仿真如图8所示,以验证采集功能是否有误,仿真软件使用ModelSim。其中系统时钟sys_clk设置为100 MHz。在装载时序参数部分,通过STM32下发控制字,地址解码模块对地址总线解码后,将复位、采样率、采样点数、读写使能等参数装载入时序参数寄存器。

图8 FPGA顶层逻辑功能仿真图

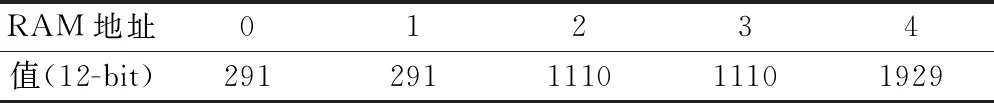

图8中所设定的采样率为25 MHz,采样点数为5。在数据采集部分,根据预先设定好的寄存器数值,ADC控制模块生成采样频率的时钟信号输出至ADC,同时产生随输出时钟数递增的地址码将ADC转换后的数字码存入至RAM中。待采集完成后,调用FFT IP核对RAM中的时域信号进行快速傅里叶变换,将变换后的频域幅值存入至原RAM中相应的位置。完成这一步骤后,产生中断信号通知STM32将频域数据读走。表1为仿真时ModelSim给出的RAM内存数据,正好如预设的adc_data[0∶11]一样。数据读取部分读了3次,读地址分别为0、2、4,ramdata_out[0∶15]总线上正好输出地址相对应的预存数据。因此,通过仿真验证了FPGA的采集与交互设计,证明方案具有可行性。

表1 ModelSim内存数据表

采用STM32与FPGA相互结合的方式[13],充分发挥了FPGA的数字信号处理能力和STM32在通信方面的优势,具有较低的开发难度和良好的工程应用性。

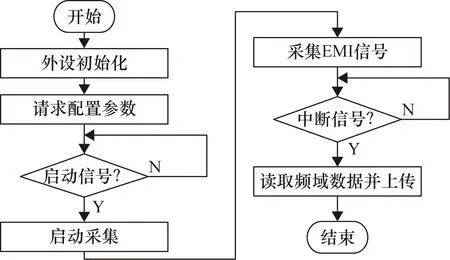

3 系统软件设计

EMI信号采集与处理电路以硬件电路为基础,结合模块化、分层的软件设计思想,实现控制模数转换、数据存储和上传等功能。程序的设计包括配置FSMC外设子程序、初始化采集参数的配置子程序、读取频域数据子程序、与中控系统通信子程序等,主要程序流程如图9所示。

图9 主程序流程图

系统上电初始化后,首先通过RS485接收来自中控系统的控制字,控制字主要有信号采样率fs、采样点数n、采样间隔时间t等。系统每间隔t进行一次采样,将采样率fs、采样点数n下发至FPGA,保存在时序参数寄存器中。中控系统启动测量命令后,系统便开始采集,FPGA将采集到的时序数据存储在RAM缓存中,采集完成后,FPGA启动FFT IP核将RAM中的时域数据转换为频域数据,然后发出上升沿中断信号。STM32接收到中断后进入中断服务子程序,通过FSMC总线将频谱数据读取至内存中,再使用RS485总线上传至中控系统。

4 实验结果与分析

4.1 NI采集卡对比实验

按照上文所述进行软硬件设计之后,为了验证电路测量信号的可靠性,使用高精度的NI数据采集卡PXIe-1082来进行对比实验。实验时,使用相同电路板作为受测对象,NI采集卡和所设计电路同时接入该电源回路。其中NI采集卡的采样频率设置为50 MHz,采样点数为105个;所设计电路的采样频率设置为25 MHz,采样点数为4096个。对采集到的EMI噪声信号进行快速傅里叶变换, NI采集卡测得的幅度谱曲线与设计电路测得的对比如图10所示。

图10 信号采集对比图

从图10中可看出,在0~2 MHz的频率区间中,NI采集卡测得的幅度谱曲线与所设计电路在波峰分布、波峰幅值等特点上近乎一致。为了方便对比,列举了图10中高幅值频率分量处两者的幅度,使用绝对误差作为评判标准,关键频率点的幅值对比如表2所示。ADC的分辨率为1 mV,从表2中可看出,NI采集卡和所设计电路采集得到的主要频率点幅值的绝对误差均不超过ADC分辨率。这说明本电路得到的信号频谱能够反映EMI信号的实际情况,适用于EMI信号采集与处理。

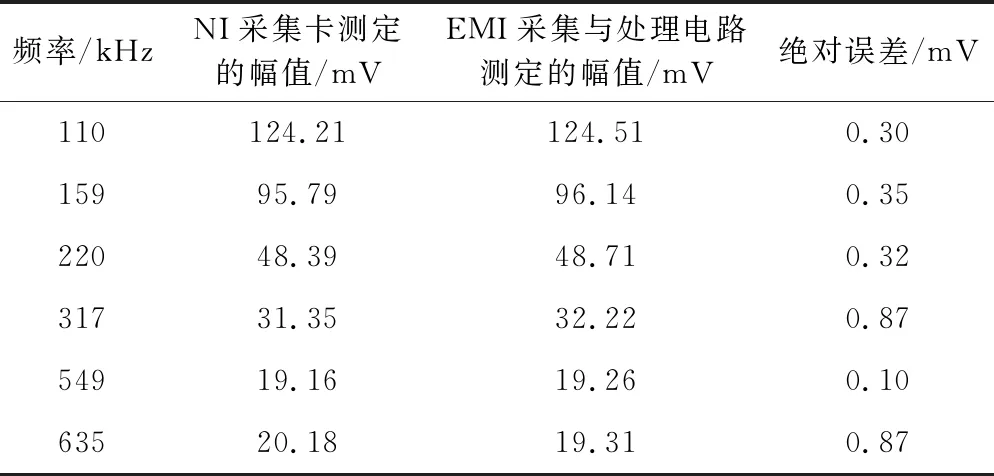

表2 关键频率点的幅值对比表

4.2 不同电路板EMI信号测量实验

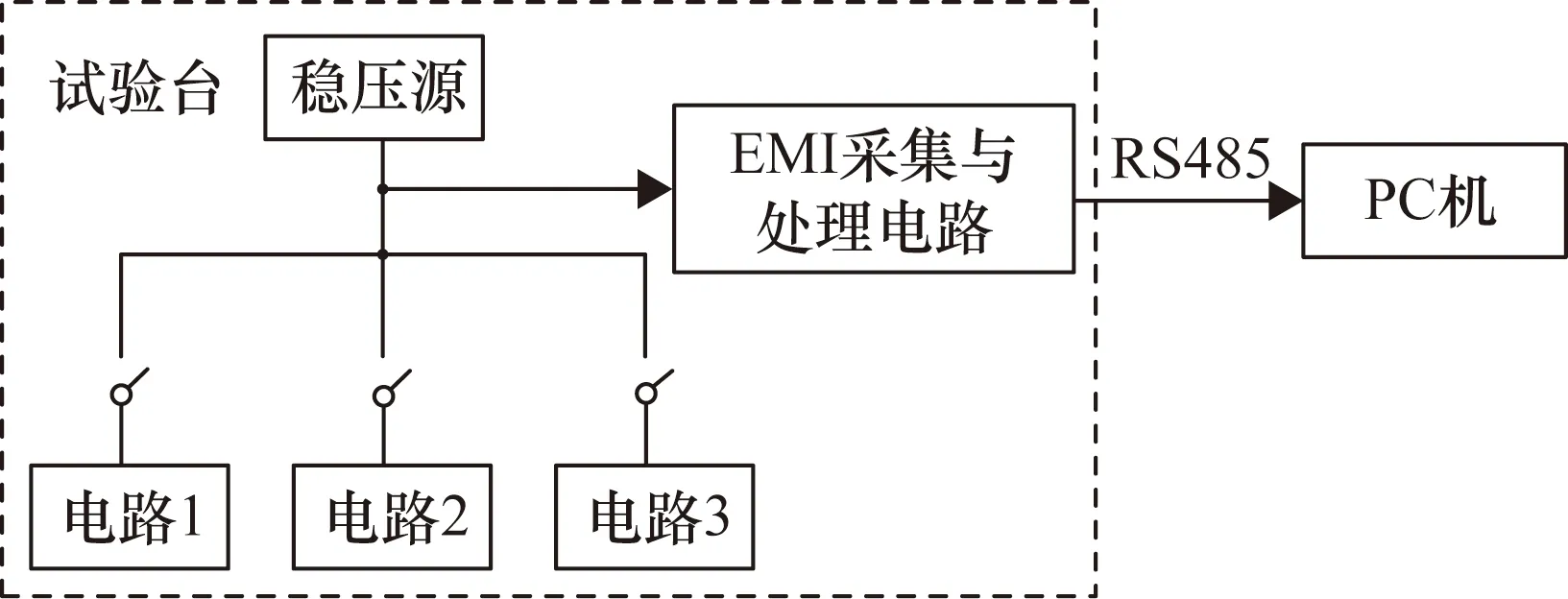

使用EMI信号进行电源质量监测的主要原因是不同负载设备具有独特的EMI信号频谱,继而可使用基于数据驱动的方法对其进行分类和识别[14-15]。为了验证这一特点,在实验室条件下,使用稳压源来代替测井仪器中的涡发电源,接入3块不同功能的井下模数混合电路板,分别标识为电路1、电路2、电路3,三者由开关控制是否接入电路,实验系统框图如图11所示。

图11 实验系统框图

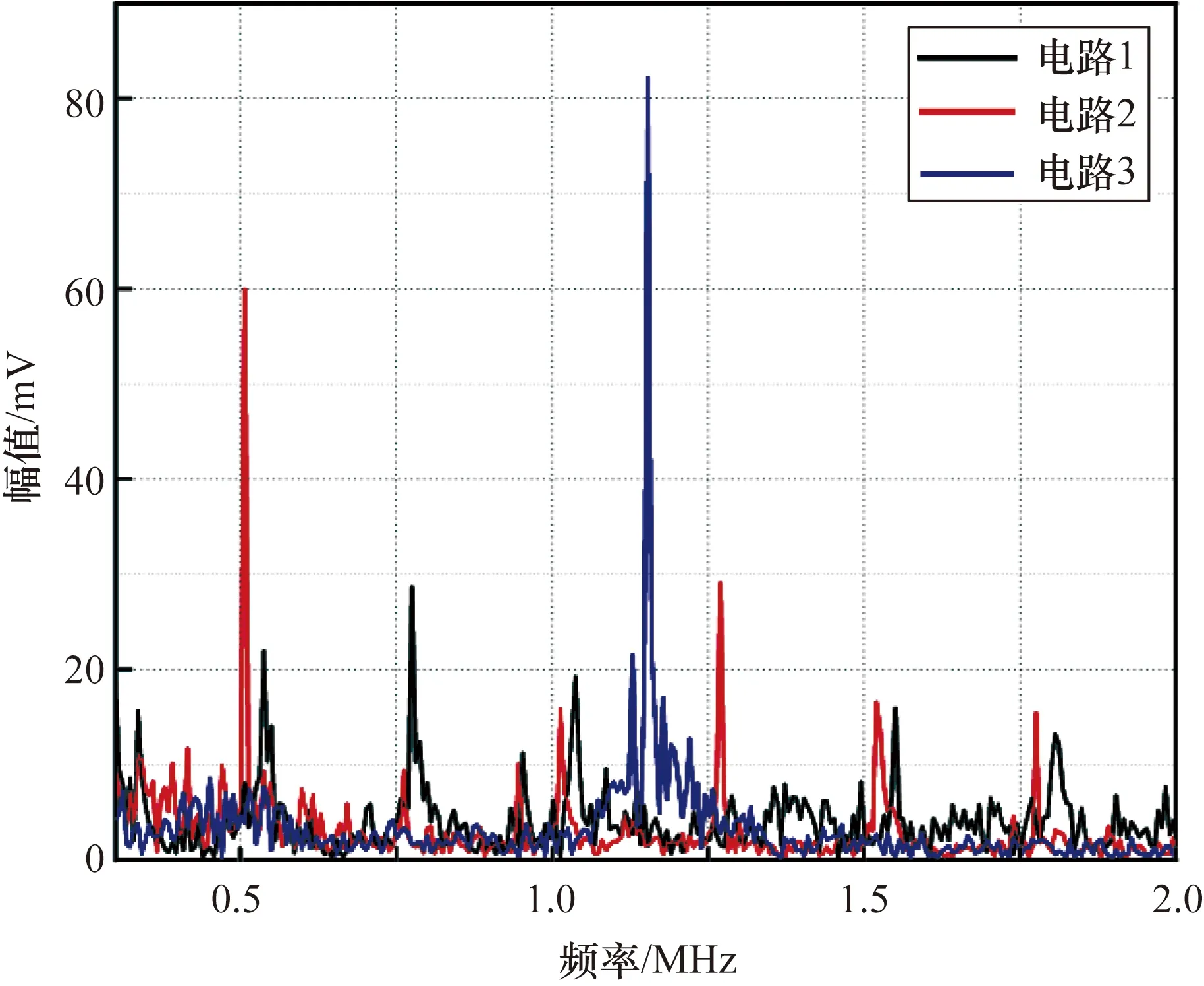

实验中,在电源线上接入EMI采集与处理电路,处理之后的频谱通过RS485总线上传至PC机。设计电路的采样率设置为25 MHz,采样点数设置为4096个点,频谱分辨率则为6.1 kHz。实验得到3块电路的EMI信号局部放大频谱如图12所示。可以看出,3块电路分别在0.5 MHz、0.78 MHz、1.15 MHz附近出现了明显波峰,幅值分别为60 mV、29 mV、82 mV左右,同时电路1和电路2还伴随有其他幅值较小的波峰。每块电路板都具有本设备独有的电路EMI信号,表现出波峰数量、波峰中心频率、幅值等特性差异,为后续中控系统识别井下电路板电源质量奠定了稳定的基础。

图12 EMI信号频谱图

5 结束语

本文设计的EMI信号测量电路由信号调理电路、模数转换电路、时序控制和信号处理电路组成,运算架构为FPGA+STM32,实现了井下电路EMI信号的测量。电路中使用了8阶抗混叠滤波器,使得通频带的纹波大幅降低,同时避免了信号采样时的高频混叠问题;选用了并行总线输出的ADC,高达40 MHz的采样率使系统能够满足EMI信号宽频带的需求;利用单端转差分器件驱动ADC,有效抑制了高频谐波;在FPGA中实现了ADC的时序控制和FSMC总线驱动,使得STM32能够自主配置ADC的采样率和采样数量,极大扩展了系统的可配置性。此外,通过具体实验,验证了井下具体电路的EMI频谱分布具有设备独特性;同时使用NI采集卡做对比实验,表明该电路能够很好地完成采集并处理EMI信号的任务。