全SiC结构高温压力传感器制备及测试

梁晓波, 黄漫国, 刘德峰, 盛天宇, 李 健, 蒋永刚

(1.航空工业北京长城航空测控技术研究所,北京 101111; 2.状态监测特种传感技术航空科技重点实验室,北京 101111;3.北京航空航天大学 仿生与微纳系统研究所,北京 100191)

极端恶劣条件下的原位压力测量在涡轮发动机、高速飞机和其他航空航天应用等领域中有着迫切需求[1-3]。例如,在航空发动机压缩机中,压力测量将有助于检测和控制喘振和失速,以提高其性能和效率[3]。在这些极端环境下,传感器需要在超过600 ℃的温度下工作。目前常用的硅基传感器件受限于硅材料在高温下的机械和电学特性,无法应用于高温环境中,这对传感器的材料和设计都提出了极大的挑战[4-5]。

碳化硅(SiC)是第三代半导体材料,具有极佳的耐高温特性(熔点2830 ℃)和优异的电学、机械等理化特性,已成为高温压力传感器制造的首选材料[6]。传统高温压力传感器由于原理限制,常引入包括电极材料在内的其他材料[7-9]。受限于电极材料,传感器无法最大限度地发挥SiC材料的耐高温特性。而且当工作温度提升至600 ℃以上后,SiC的电学特性会出现明显恶化,限制了传感器的工作温度。

与电学机理的传感器相比,光纤式压力传感器无须引入金属等其他材料,具有稳定性好、抗电磁干扰能力强等优点。使用SiC材料制备光纤高温压力传感器已经成为当前的重要研究方向[6,10-11]。2016年,北京航空航天大学Jiang等[12]首次提出利用超声振动铣磨和Ni间接键合技术研制了一种SiC光纤式高温压力传感器。室温下,该传感器在0.1~0.9 MPa 压力范围内具有良好的线性度,分辨率为0.27%FS。2019年,中北大学李奇思[13]利用刻蚀和直接键合技术研制了一种SiC光纤式高温压力传感器传感头,实现了500 ℃高温环境下600 kPa的压力测量,但当温度超过 500 ℃后,无法检测到腔长信号。

针对超高温、高压的工作条件,选定传感器的设计方向为光纤压力传感器。为了最大限度地发挥SiC材料的耐高温特性,从全SiC结构的角度出发设计传感器,将传感器所需电子电路部分移出高温区域,从而大幅提高该高温压力传感器的理论工作温度。最终基于法珀(F-P)干涉的原理,利用反应离子刻蚀和直接键合技术,完成基于SiC材料的光纤法珀式高温压力传感器制备。该传感器可以实现650 ℃高温环境下6 MPa的压力测量。

1 设计和原理

将SiC传感薄膜与SiC基板设计为封闭式结构,即形成真空F-P腔结构,如图1所示。传感薄膜和基板均为碳化硅,消除不同材料间热膨胀系数的差异。SiC基板下表面与光纤端面接触面(界面1)、SiC基板上表面(界面2)和SiC传感薄膜下表面(界面3)形成3个反射面,其中SiC传感薄膜下表面与SiC基板上表面构成真空F-P腔。纤芯内的光束入射至真空F-P腔结构内的3个反射面,会分别反射回图1中所示的三束反射光。

图1 高温压力传感器的结构示意图

忽略界面损耗和介电损耗,三光束进入光纤的总光强I可表示为[14]

(1)

式中:E为总反射电场;E(i)为入射光束的电场分量;k=2π/λ为光波数,其中λ为入射光束的波长;R1、R2、R3分别为界面1~界面3的反射率;n12、n23分别为界面1和界面2间以及界面2和界面3间介质的折射率;d23为真空F-P腔的长度;d12为SiC基板的厚度。根据式(1),通过对干涉光谱解调可以确定F-P腔d23的长度。

对于传感薄膜这种周边固支的圆形薄板结构,当受到均布载荷,F-P腔长度改变,其圆心处形变量y最大,可由下式求得:

式中:p为施加在隔膜上的压力;E为杨氏模量;v为泊松比;a和h分别为传感薄膜的有效半径和厚度。因此,可以通过检测F-P腔的长度变化来测量外部压力。

2 制备

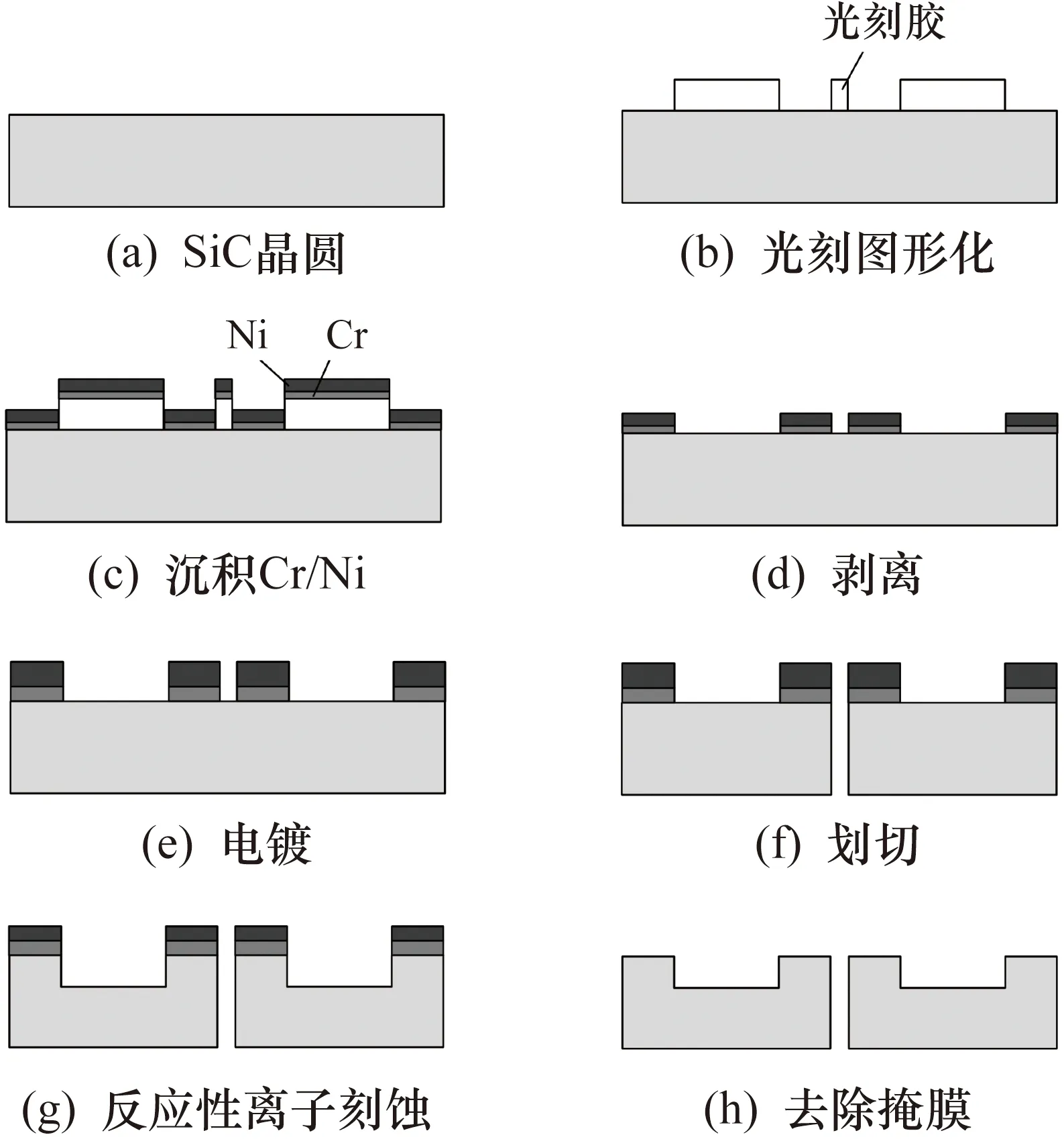

SiC光纤法珀式高温压力传感器的制备主要包括3个步骤:SiC传感薄膜加工、SiC直接键合和封装。SiC晶片采用上海光机所生产的6 H-SiC(2 in标准晶圆,厚度为340 μm)。SiC传感薄膜的加工工艺过程如图2所示。

图2 SiC传感薄膜加工流程图

图2(a)使用标准清洗流程对SiC进行清洗,吹干后进行干燥备用;图2(b)通过光刻工艺实现光刻胶的图案化;图2(c)采用金属Ni作为掩膜材料,溅射金属Cr/Ni,其中Cr作为中间层,增加金属Ni与SiC基体间的结合力;图2(d)利用lift-off工艺将光刻胶及其上的金属剥离,实现金属的图案化;图2(e)设计SiC传感薄膜需要刻蚀50 μm,为了充分满足刻蚀选择比的要求(SiC∶Ni=30∶1),电镀镍至3 μm;图2(f)按照预留刀痕,将SiC划切为6 mm×6 mm的晶片;图2(g)利用反应离子刻蚀刻蚀SiC,刻蚀参数如表1所示,刻蚀5 h后,在SiC晶片上形成直径3 mm、深48.6 μm的圆柱腔;图2(h)酸洗去除刻蚀剩余的掩膜层,完成SiC传感薄膜加工。

表1 SiC刻蚀工艺参数

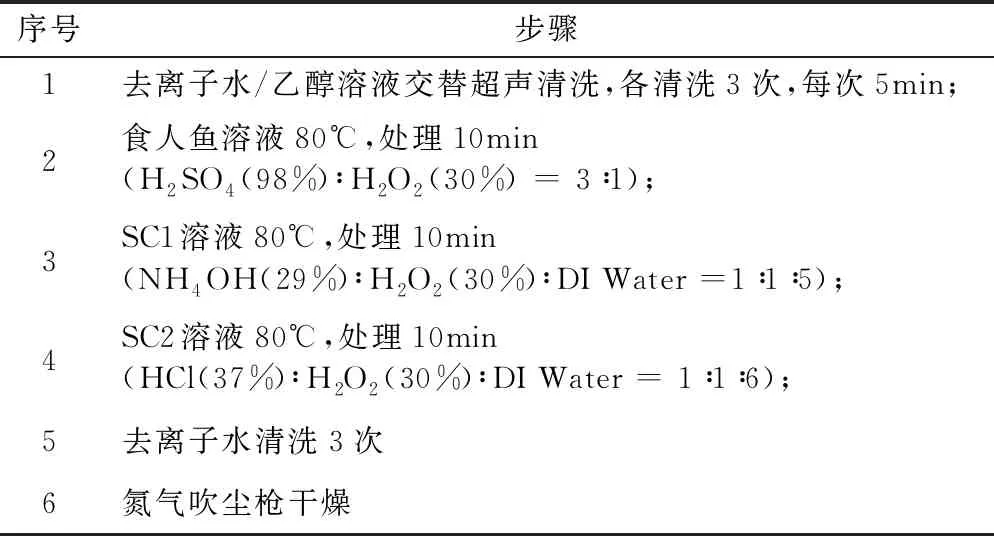

随后,将厚度为265 μm的SiC晶圆切割成相同尺寸的正方形用作基板。两层SiC通过直接键合工艺形成传感器头。在进行键合之前,样品需经过湿法表面处理以达到键合所需洁净度。湿法表面处理步骤如下,依次使用去离子水、乙醇、食人鱼溶液(Piranha)、标准清洗1号液(SC1)和标准清洗2号液(SC2)处理SiC晶片,具体信息如表2所示。其中,去离子水主要去除SiC晶片表面颗粒污染物;乙醇、食人鱼溶液、标准清洗1号液主要去除SiC晶片表面有机污染物;标准清洗2号液主要去除SiC晶片表面离子污染物。经过上述的表面处理后,SiC晶片用去离子水清洗3遍,用氮气吹尘枪吹干SiC晶片。将表面处理后的两个SiC晶片迅速对准并贴合压紧,以实现SiC晶片的预键合。最后,将预键合后的SiC晶片样件整体移入晶圆键合机的真空室中,在温度为1100 ℃、轴向压力为50 MPa的条件下键合3 h。键合后得到的高温压力传感头样件如图3所示。

图3 SiC高温压力传感头

表2 SiC湿法表面处理步骤

完成SiC传感头芯体的键合后,对传感器整体封装。考虑到封装材料的耐温特性和焊接特性,选择310S不锈钢作为封装材料,310S不锈钢熔点在1470 ℃左右,可以实现传感器的高温压力测量。考虑实际应用情况,设计并选用卡套接头实现传感器与测试腔体之间的密封。选用压力测量中最常用的M20×1.5螺纹作为传感器与测试腔体的连接螺纹,可直接与压力腔体进行连接。传感器封装后的实物如图4所示。

图4 传感器实物照片

3 测试和结果

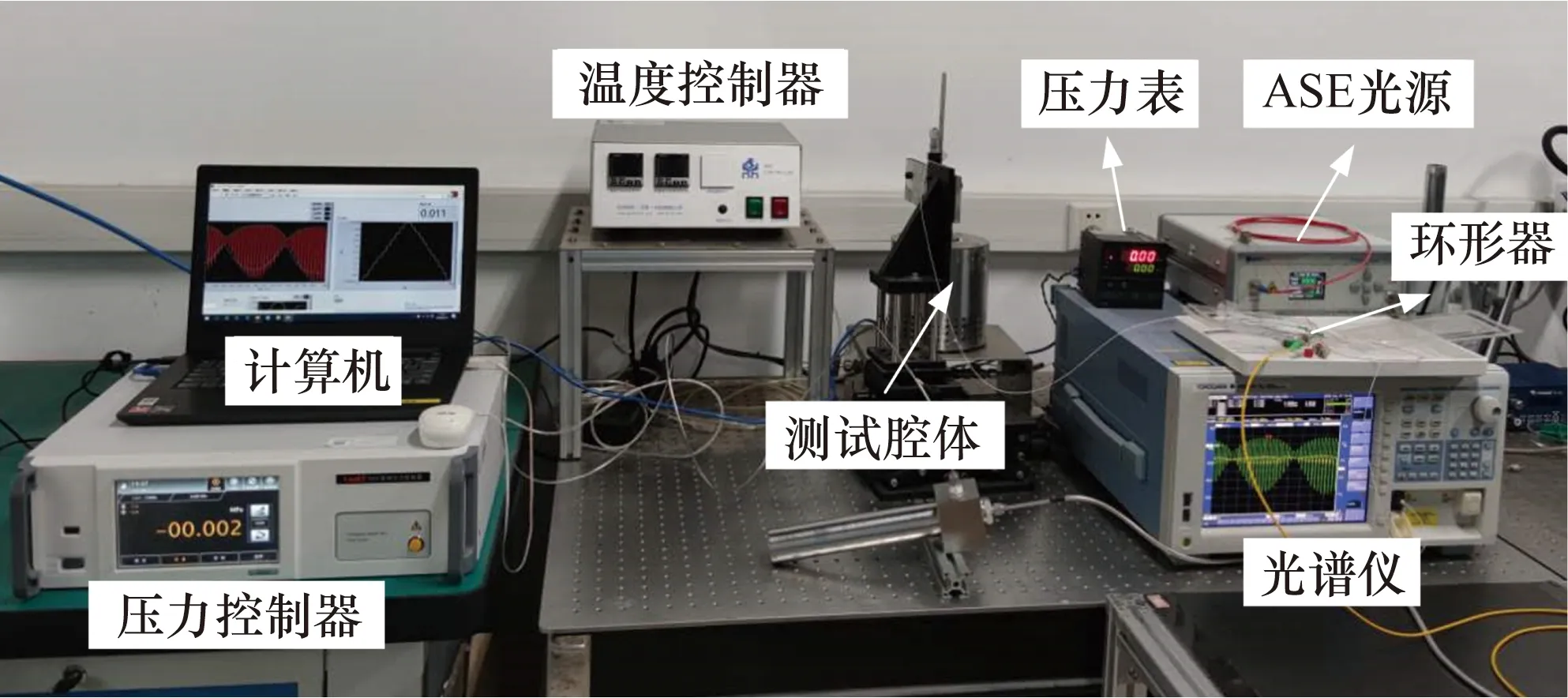

为了检测所加工传感器的实际传感能力,搭建了高温高压测试平台,模拟航空发动机内部的高温高压环境,测试平台实物如图5所示。所用ASE激光光源波长范围为1528~1603 nm,激光光源发出的光经由环形器传输至传感器,经过传感器F-P腔的反射,产生的干涉信号经环形器传输至光谱仪(日本横河公司的AQ6370C),图6为室温下的初始干涉光谱图形。光谱经过计算机进行解调分析,实现外界压力的测量。

图5 高温高压测试平台

图6 室温下的初始干涉光谱

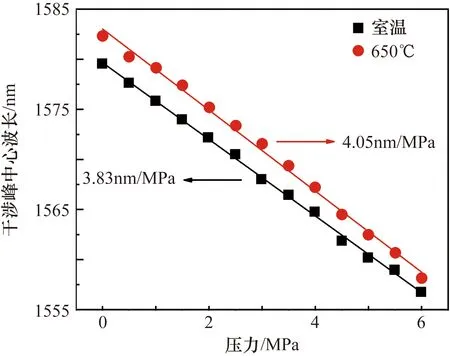

灵敏度对传感器至关重要,直接影响传感器测量精度。在对光纤压力传感器进行系数校准前,首先对传感器进行灵敏度测试。基于测试平台,对制作出的样机进行静态测试,研究传感薄膜在高温高压环境下的特性变化,测试传感器的灵敏度、线性度等关键技术参数。将所制作的量程为0~6 MPa的光纤法珀式高温压力传感器分别置于室温和650 ℃高温环境测试腔体内压力,记录干涉光谱数据并解调出干涉峰中心波长,解调结果如图7所示。室温和600 ℃高温环境下,干涉峰中心波长随压力呈线性变化。传感器在室温下的光谱压力灵敏度为3.83 nm/MPa。在650 ℃下,传感器的光谱压力灵敏度为4.05 nm/MPa,略大于室温测试结果。这是由于随着温度升高,真空F-P腔初始腔长增大且SiC材料杨氏模量出现轻微下降,导致在相同的外界压力下,传感薄膜形变量增大。干涉光谱移动量增加,传感器的光谱灵敏度有所提升。

图7 干涉峰中心波长随压力的变化关系

图8给出了从室温至650 ℃的传感器干涉峰中心波长的校准曲线,校准步长约为100 ℃,可以看到干涉峰中心波长与温升呈线性关系。这是由于随着温度的升高,SiC传感头芯体结构热膨胀导致真空F-P腔腔长增大,从而导致干涉峰移动,其中心波长发生变化。对数据进行线性拟合可得传感器的温度光谱灵敏度为0.0044 nm/℃。650 ℃下光谱压力灵敏度为4.05 nm/MPa,则温度压力交叉灵敏度为1.09×10-3MPa/℃。可见,传感器样机的温度交叉灵敏度较大,后续可以优化传感结构设计,实现基于结构的温度补偿。

图8 干涉峰中心波长随温度的变化关系

4 结束语

本文面向极端条件下的原位压力实时测量技术的需求,设计了一种光纤法珀式SiC高温压力传感器。该传感器通过真空F-P腔感知压力,通过反应离子刻蚀和直接键合技术成功制备了SiC高温压力传感头,最后完成传感器的封装,实现了650 ℃高温环境下6 MPa范围内的压力测量。650 ℃下传感器的光谱压力灵敏度达到4.05 nm/MPa,温度压力交叉灵敏度为1.09×10-3MPa/℃。在未来的工作中,将优化传感结构设计,实现基于结构的温度补偿。