永磁轴带发电机PTO/PTI系统关键功能设计

杜原野,陈海霞

(招商局金陵船舶(南京)有限公司,江苏 南京 210015)

0 引言

近年来,为降低船舶燃料成本,满足日益严格的排放要求,传统的励磁轴带发电机逐渐被永磁轴带发电机代替。高功率抱轴式永磁轴带发电机具有重量轻、效率高、振动小、无磨损部件等优点,配合低速二冲程柴油机驱动的可调桨及使用了绝缘栅双极晶体管(IGBT)技术的有源前端(Active Front End,AFE)变频器,可实现在较宽的转速范围内进行功率引出(Power Take Out,PTO)及功率引入(Power Take In,PTI)。但是,永磁轴带发电机PTO/PTI系统涉及到电站管理、主机遥控、监测报警等系统 ,控制逻辑复杂,接口匹配较多,同时,要兼顾系统的安全性、可靠性和可操作性,因而对于系统设计提出了较高的要求。

本文以某冰区航行的双燃料货船为研究对象,根据船舶实际运行工况需求及系统构成,定义PTO/PTI系统控制位置,配合主机遥控系统选取合理的转速范围,采用多种策略防止电站过载及突加负荷对电网的冲击,综合利用电站管理系统及监测测报警系统的控制逻辑,完成抱轴式永磁轴带发电机PTO/PTI系统关键功能设计。

1 系统组成

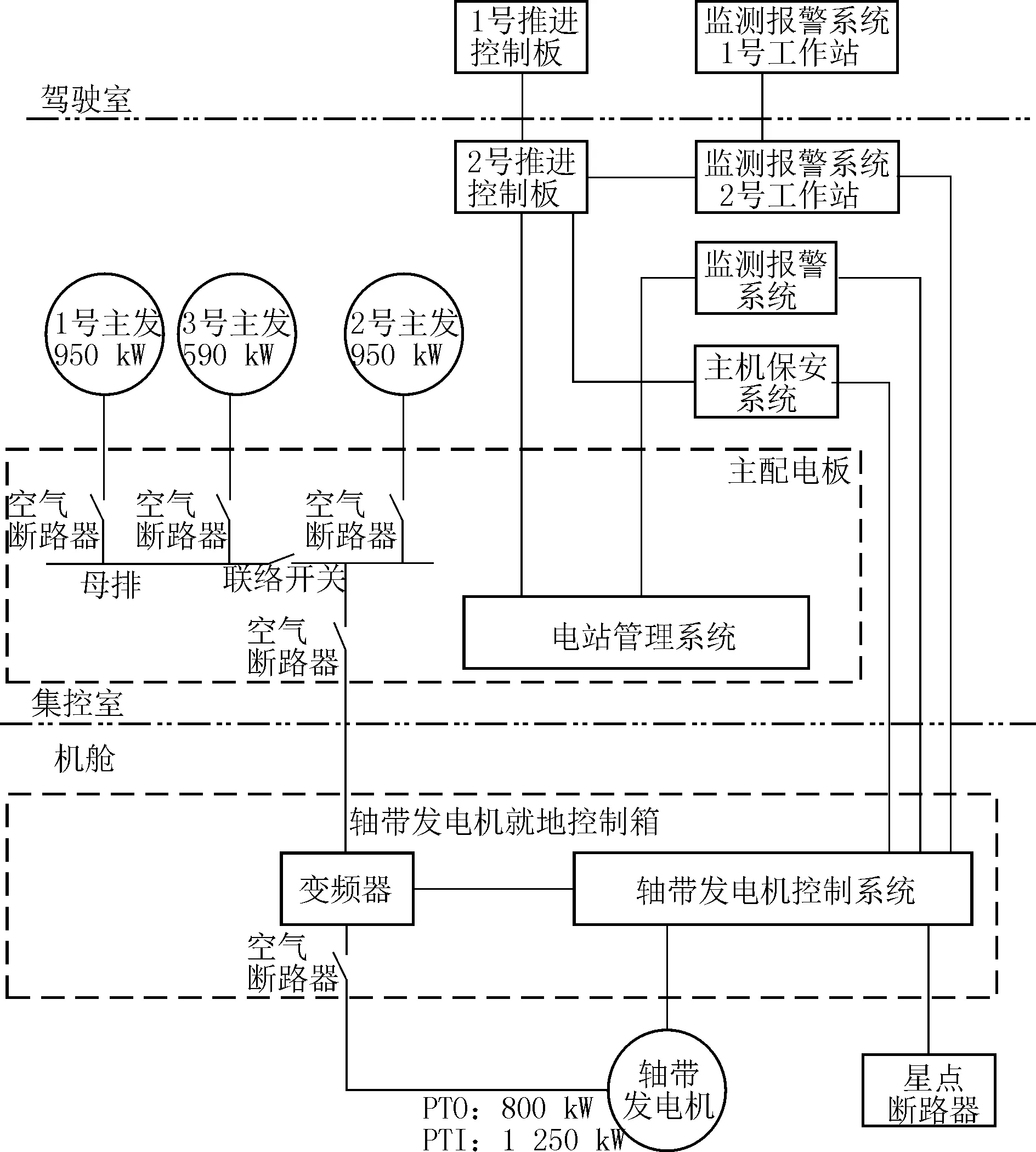

轴带发电机系统主要由抱轴式永磁轴带发电机(以下简称轴带发电机)、包含变频柜及控制系统的轴带发电机控制箱、绕组星点连接的星点断路器、主配电板、电站管理系统(Power Management System,PMS)、监测报警系统、推进控制系统、主机控制及安保系统构成,其单线图见图1。

图1 轴带发电机系统单线图

2 控制系统关键功能设计

2.1 控制位置设计

为方便船员操作,PTO可在轴带发电机变频柜、配电板同步屏PMS人机界面、自动化工作站及安装在集控室或者驾驶室的推进控制系统可视化人机界面进行控制;PTI可在自动化、配电板同步屏的PMS人机界面及安装在集控室或者驾驶室的推进控制系统可视化人机界面进行控制。PTO的功率分配通过PMS实现; PTI的功率指令及功率限制功能通过安装在集控室或者驾驶室的分段式功率发讯器及PMS共同完成。各控制位均设置控制权限,防止不同控制位置同时操作时功能冲突。

2.2 PTO控制接口设计

轴带发电机允许与主发电机进行长时间并车,它属于船舶电站的重要组成部分,功能设计时必须考虑供电可靠性。轴带发电机以主机作为原动机,影响系统供电可靠性的因素有:主机转速、降速(SLD)、停车(SHD)及轴带发电机系统故障。

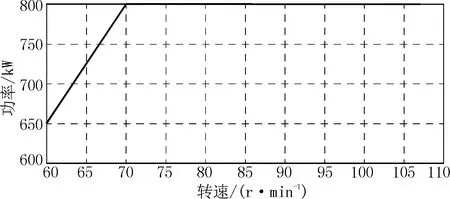

某双燃料货船轴带发电机工作的范围为60~105 r/min,最大功率输出转速范围为70~105 r/min。在60~70 r/min范围内,发电机的最大输出功率能力与转速成线性关系,见图2。

图2 轴带发电机转速/功率曲线

该船螺旋桨为可调桨,其控制模式分为分离、联合和恒速模式。分离模式为手动操作,无法保证轴带发电机的转速范围要求,且情况多变,因此分离模式激活时轴带发电机将会被锁定,禁止使用。联合模式下主机的转速和螺旋桨的螺距根据联合模式曲线进行控制。此模式下要保证主机的转速不低于轴带发电机的最低允许转速60 r/min,同时为确保轴带发电机始终具备满负荷输出的能力,防止主机在60 r/min临界转速运行而导致频繁触发最低转速保护的工况。推进控制系统需要提高联合模式下轴带发电机最低工作转速的设定值,因而将最低转速设定为70 r/min。恒速模式由于其转速恒定,是轴带发电机理想的工作模式。但是,恒速模式的最低转速也需要设定在70 r/min,保证轴带发电机始终具备满负荷输出的能力,同时确保轴带发电机工作转速高于系统允许最低转速60 r/min。

主机在某些特殊工况下(比如恶劣海况)进行主紧急倒车操作,由于风浪影响,主机的转矩会超过其设计限值,转矩限制功能被触发。此时,主机油门被推进控制系统锁定,如果螺旋桨负荷继续增加,主机转速将迅速下降。转速下降至低于允许的转速范围后,主机控制系统将会发出启动备用发电机的命令,并与轴带发电机并车,防止电网失电。根据PMS的性能参数,主发电机从启动到与轴带发电机并车完成需要90 s。如果主机转速在30 s内降低到60 r/min以下,备用发电机还未完成与轴带发电机的并车,主机控制系统就会将轴带发电机解列,导致全船失电。为解决此问题,对主机遥控系统的参数进行优化:提高PTO最低允许信号的设定值到70 r/min,同时延长螺距加载程序的时间设定,降低紧急倒车时由于主机过载导致的转速迅速下降的风险。经过实船验证,未出现因主机紧急倒车导致的全船失电。

根据DNV·GL规范要求,当2台或2台以上发电机并联运行时,如果其中一台发电机发生故障,在网剩余的发电机应能承担在网重要设备总的功率消耗。本船轴带发电机与主发电机并联运行,依据电力负荷计算,任一台发电机故障时,通过优先脱扣功能自动卸载非重要负载,剩余的发电机可以承担在网重要设备的负荷,确保电站安全运行。但是,当仅一台轴带发电机在网供电,主机SLD、SHD及轴带发电机出现故障(除短路及硬件故障)时也应保证电网供电的连续性及可靠性。

针对主机SLD工况,推进控制系统在联合模式及恒速模式下对螺旋桨的螺距及主机的转速进行了预定义。SLD请求信号发出后,推进控制系统通过自动降低螺旋桨螺距及主机转速来确保主机在安全负荷下工作,但是转速不能低于70 r/min;同时推进控制系统预留120 s的时间阈值,用于PMS启动备用发电机并与轴带发电机并车,通过PMS将轴带发电机负荷成功转移至主发电机后,轴带发电机解列。主发电机从启动到并车仅需要90 s左右,120 s的预设时间足够备用主发电机启动并车,不会出现SLD请求信号发出120 s后备用发电机依然无法并网供电的的情况。轴带发电机解列后,其开关的状态信号反馈到推进控制系统,主机转速将自动降低到40%主机最大转速。以上方案能够确保电网供电连续性及主机的安全。如果船舶在狭窄或者复杂的航道进行航行,操作人员可在SLD预报警或者SHD触发后,根据实际航道状况进行判断,通过操作推进控制板越控按钮取消SLD/SHD功能,保证主机转速不变,轴带发电机正常工作。当轴带发电机系统发生故障,PMS接收到轴带发电机故障信号后自动启动备用发电机组向电网供电,保证船舶供电连续性及可靠性。

2.3 PTI控制接口设计

设置PTI的目的是将轴带发电机通过AFE变频器使用船上主发电机产生的电能,将发电机变为电动机使用,与主机共同驱动螺旋桨,以满足冰区航行船舶的最低功率要求。PTI遵循主机功率优先原则,主机应尽可能发挥最大功率后再使用PTI,以提高能源利用效率。PTI可在自动化、推进控制板上进行模式选择,同时通过推进系统控制板上的分段式功率发讯器发出具体功率需求的指令。分段式功率发讯器分为10档:0~8档对应主机功率,8~10档位对应PTI 0~1 250 kW的功率。由于PTI最大功率为1 250 kW,电站的3台主发电机全部运行并网,无任何后备发电机。此时,系统可靠性设计需要防止电站过载及PTI功率过快增长对电站的冲击。

防止电站过载主要考虑以下2种状况:

(1)电站负荷过大,无法向PTI提供足够的功率。PMS采集PTI的实时消耗功率,按照如下逻辑进行判断,并向PTI发出功率限制信号:

如果PTI实时消耗功率与电站剩余功率之和大于PTI额定功率1 250 kW时,PTI可在0~1 250 kW范围内运行;如果PTI实时消耗功率与电站剩余功率之和小于PTI额定功率1 250 kW,即使分段式功率发讯器设定到10档,PTI也仅仅能在PTI实时消耗功率与电站剩余功率之和的范围内工作。

另外,在PTI使用过程中电站需要要储备备用功率,满足在此过程中大功率负载启动的要求。PMS在进行逻辑控制时的电站剩余功率为实际的电站剩余功率减去备用功率,确保电站有足够的功率储备,进一步提高了电站的可靠性。

(2)PTI模式下,任意一台主发电机运行过程中故障脱扣,电站功率不足以支持PTI满负荷运行。虽然上述方案可以进行功率限制,防止电站过载,但是这一过程需要系统计算后才能发出,电站也会有短时的过载,同时会触发优先脱扣功能,又因PTI在船舶航行过程中可中断,此时为防止电站过载,在 PTI运行状态下,任意一台在网发电机故障停机或者主开关异常脱扣时,直接卸载PTI。

本船的主发电机为燃油/天然气双燃料机型,尤其是在天然气模式下,其突加负荷的能力仅为20%的发电机额定负荷,超过20%额定负荷的加载能力后发电机将会从天然气模式跳转至燃油模式,导致船舶重新进行燃料转换。这就要求PTI的功率采用分级或者无级加载。分段式功率发讯器功率命令为4~20 mA信号,属于无级加载,操作人员需要人为判断,缓慢加载功率。这一过程人为干预因素较多,与控制系统易于操作的设计原则相违背,也存在操作者直接将手柄推至10档的风险。假使出现人员操作失误,1 250 kW的负荷就会突加到电网,造成电网电压下降,部分重要设备可能因此停机,甚至全船失电,对船舶航行安全造成影响。

鉴于以上原因,轴带发电机的控制系统设置功率加载的程序控制。PTI 1 250 kW的功率多长时间内加载完毕不会对电网供电造成影响,需要与主发电机调速性能相匹配。经过对发电机性能的研究及发电机工厂实验数据进行分析,最终定义加载时长为20 s。此时长既可以保证功率尽快加载,实现系统的快速响应,又可以确保电站供电可靠性。

PTI同样有转速范围限制。为了降低控制系统的复杂性,增加转速裕度,将PTI与PTO的最低转速统一为70 r/min。同时自动化系统通过检测主机转速,增加PTI二级保护。如果转速低于60 r/min,高于105 r/min,自动化系统将会发出命令,停止PTI,确保PTI设备安全。

2.4 PTO/PTI的不停机转换功能实现方法

为增加PTO/PTI操作的灵活性,当PTO或者PTI运行状态下,系统可以实现不停机模式转换,见图3。

图3 PTO/PTI转换流程图

PTI向PTO转换时,只需要将分段式功率发讯器设定在8档以下,在自动化或者推进控制板上选择PTO模式即可。

PTO向PTI转换时,系统为保护变频器,防止大功率下电流换向导致的IGBT损坏,轴带发电机系统对PTO/PTI转换功率进行限制。当PTO所承担的功率在10%PTO额定功率以上时,系统无法从PTO转换为PTI。PMS自动模式下的主要功能是保证在网的发电机能够按照比例平均分配负荷,但PTO向PTI模式转换时要求PTO与其余发电机实现功率非平均分配,因此PMS功能与PTO向PTI转换时需求的功能产生矛盾。PMS在半自动状态下可以实现功率的非对称分配,但是每次转换都需要手动设置为半自动模式,使用的便捷性较差。为实现自动转换,在PTO向PTI转换时,PMS采集到转换命令后,通过专用的程序在无人员干预情况下将PMS转换成半自动模式,同时调用预先设定的非对称分配比例(为确保转换成功的可靠性,系统将10%改为8%的PTO额定功率),实现PTO与PTI的自动转换。

3 结论

(1)抱轴式永磁轴带发电机PTO/PTI系统在集控室及驾驶室设置可视化人机界面及控制权权限选择按钮,采用了分段式功率发讯器设计,确保系统操作的便捷性。

(2)抱轴式永磁轴带发电机PTO/PTI系统的转速范围设定为70~105 r/min。PTO模式下配合推进控制系统及电站管理系统,限定SLD状况下的最低转速以及预留120 s备用发电机启动时间;利用推进控制系统的越控功能,实现了电站的供电连续性。PTI协调电站管理系统,确保PTI的功率不超过电网剩余功率,并在任一并联运行发电机故障或脱扣状况下迅速卸载PTI功率,防止电站过载。

(3)PTI功率从0~1 250 kW的加载方式采取斜坡加载,加载时间设定为20 s,防止大负荷突加对电网的冲击。

(4)PTO向PTI转换时,通过专用的程序在无人员干预情况下将PMS转换成半自动模式,同时调用预先设定的非对称分配比例实现PTO与PTI的不停机转换。