不凝性气体对高温锂热管传热特性的影响研究

张明昊,王成龙,田智星,郭凯伦,田文喜,苏光辉,秋穗正

(1.西安交通大学 核科学与技术学院,陕西 西安 710049;2.中国核动力研究设计院 中核核反应堆热工水力技术重点实验室,四川 成都 610213)

热管作为热管冷却反应堆(HPR)的关键部件,具有传热效率高、非能动安全等优点[1-5]。当热管正常工作时,气腔内的工质在蒸发段液-气界面处蒸发,在冷凝段气-液界面冷凝,若热管气腔中存在不凝性气体,热管工质正常的冷凝过程将受到影响。洪芳柏[6]研究了碳钢-水热管中存在的不凝性气体对热管传热性能的影响,研究表明热管传热效率只与工作温度、不凝性气体含量有关,而与热管几何尺寸无关,当热管工作温度相同时,热管传热效率随着不凝性气体含量的增加而降低。Colwell等[7]实验研究了在低至中等传热速率条件下将氩气引入水热管蒸气空间后热管性能的影响,实验表明相对少量的不凝性气体会严重影响较低蒸气温度下的热管性能,与此同时随着蒸气温度的升高,不凝性气体的影响逐渐减小。Anand[8]发现环路热管中的不凝性气体会导致热管工作温度升高而传热性能降低。Ling等[9]针对径向旋转微型高温热管,通过采用适当的流动传热模型以及实验研究,得到不凝性气体的扩散效应会加剧沿热管长度方向上的温度下降,并且会在冷凝段末端附近引起较大的温度梯度,降低有效的热导率和传热能力的结论。在Hoang等[10]的研究中,基于管道中的流体与可变导热管金属套管之间的热平衡等基本假设,得到纯蒸气区中的轴向传热系数很高(6 000~9 000 W/(m2·K)),温差很小,基本可忽略不计,而在热管的不凝性气体(不活跃)区域中,传热系数可低至200~500 W/(m2·K)的结论。

不凝性气体对高温热管的作用影响着高温热管的可靠性及寿命,当在中子环境(如堆芯或核反应堆附近)中使用碱金属热管时,中子活化会使热管内惰性气体不断产生,根据平面交界理论[6],达到稳态时不凝性气体将积聚在冷凝器的末端,与正常工作区域存在明显分界面,不凝性气体的存在不利于工作流体在冷凝段气-液交界面处的正常冷凝过程,缩短了热管的有效长度,打破了热管的等温性,不凝性气体积聚区域被称为“不活跃”区域,区域内导热能力差。综上所述,正常工作热管中不凝性气体的存在也是高温热管技术亟需解决的实际问题之一[11]。为加快高温热管的堆内运用,不凝性气体对高温热管传热特性的影响程度亟待评估。本文对不凝性气体对高温锂热管传热特性的影响进行研究。

1 数值模型

基于热阻网络法对管内含有不凝性气体碱金属高温热管的热管壁面、吸液芯、稀薄蒸气、连续蒸气以及不凝性气体区域等分别建模,最终建立了不凝性气体碱金属高温热管数学物理模型,下面对具体模型进行介绍说明,其中重点介绍蒸气区域模型设置。

1.1 管壁传热模型

对于热管壁面,建立了热管壁面沿热管径向及轴向两个方向上的非稳态热传导方程:

(1)

式中:ρw为管壁材料密度;τ为时间;T为管壁温度;cw为管壁材料比热容;λw为管壁材料热导率;r为径向位置坐标;z为轴向位置坐标。以上各物理量均采用标准国际单位制。

1.2 吸液芯传热模型

在确保程序模拟结果可靠性的前提下,基于热管正常工作过程中的一系列物理现象过程,为提高程序模拟的计算分析效率,可对热管毛细孔吸液芯区域做出以下假设:1)在碱金属高温热管的实际工作过程中,碱金属液态工质在毛细力的作用下流动的流速很小,因此可不考虑毛细孔吸液芯内部的碱金属液态工作介质的流动过程;2)将吸液芯内部复杂的流动换热过程简单等效为纯热传导过程,该导热过程的换热系数可通过等效修正得到。因此,对于热管吸液芯区域,类似地建立了吸液芯沿热管径向及轴向两个方向上的非稳态热传导方程,其对应的控制方程为:

(2)

式中:ρeff为吸液芯区域等效密度;ceff为吸液芯区域等效比热容;λeff为吸液芯区域等效导热系数,可由式(3)、(4)[12]得到:

ρeffceff=εpρlcl+(1-εp)ρwickcwick

(3)

(4)

式中:ρl为液体密度;cl为液体比热容;ρwick为吸液芯固体材料密度;cwick为吸液芯固体材料比热容;λl为液体热导率;λwick为吸液芯固体材料热导率;εp为吸液芯孔隙率。本文各物理量均采用标准国际单位制。

1.3 蒸气传热模型

根据碱金属高温热管的启动过程以及运行原理,从热管冷态启动到热管稳态正常运行的不同阶段,高温热管蒸气区域内的蒸气状态并不相同,大致可分为以下3个阶段:1)启动初期的蒸气区真空状态;2)启动过程中的蒸气区稀薄蒸气状态;3)完全启动后的蒸气区连续蒸气状态。总的来说,可将蒸气真空状态及蒸气区稀薄蒸气状态视作一种不利于蒸气区热量传递的状态,一起考虑为绝热边界,而蒸气区连续蒸气状态则看作利于蒸气区热量传递的状态。根据传热学的相关研究,可依据克努森数(Kn)的大小来作为两种蒸气区状态,即稀薄蒸气状态与连续蒸气状态的判定根据[13]。

(5)

式中:D为热管蒸气区域特征长度;λ为蒸气分子平均分子自由程。

根据热力学的相关研究,气体分子平均分子自由程是描述气体分子间碰撞特征的物理量,表征气体分子两次碰撞之间走过的平均路程,由气体分子碰撞截面及气体分子平均碰撞频率决定。在气体动力学中,蒸气分子的平均分子自由程表达式为:

(6)

式中:kB为玻尔兹曼常数;p为蒸气压力;Tv为蒸气温度;d为蒸气分子的有效分子直径,锂工质的为3.0×10-10m。

通过式(5)中描述蒸气区状态的Kn的定义可知,当Kn越小时,蒸气分子的平均自由程越小,此时蒸气分子间的相互作用越强,反之亦然。一般地,当Kn≤0.01时,蒸气区的气体分子相互作用更活跃,蒸气区为连续蒸气状态,反之,当Kn>0.01时,蒸气区气体分子相互作用不活跃,蒸气区处于稀薄蒸气状态。将式(6)代入式(5),令Kn=0.01,可求得稀薄蒸气与连续蒸气的转变温度,如式(7)所示。

(7)

式中,稀薄蒸气与连续蒸气的转变温度Ttra与蒸气的饱和压力ps(Ttra)是一一对应的。因此对于不同碱金属热管工质而言,在确定蒸气区气腔直径后,可通过逐步扫描、试位法和二分法等来确定相应工况设置条件下的蒸气转变温度。本文中程序模拟使用的锂热管蒸气区直径为20 mm,可知其蒸气转变温度为1 032.1 K。

若碱金属热管气腔中存在不凝性气体,根据平面交界理论,当热管稳态后不凝性气体将积聚在冷凝段末端,与热管正常工作部分有明显分界面,因此除了提到的稀薄蒸气及连续蒸气区域模型,还需考虑稳态时不凝性气体区域传热模型。

1)稀薄蒸气传热模型

当热管处于冷态启动初期阶段时,整个热管的平均温度较低,蒸气区部分区域还处于稀薄蒸气状态,不利于蒸气区热量的传递,因此此时几乎可以不考虑蒸气区的热量传递,此时该区域的控制方程为:

(8)

当热管蒸气区处于稀薄蒸气状态时,传热效率很低,因此可将热管稀薄蒸气区域的沿热管轴向方向上的传热热阻Rz,v设置为一个较大的常数C1,如式(9)所示。类似地由于稀薄蒸气区域极低的传热效率,热管稀薄蒸气区域沿热管径向方向,与毛细孔吸液芯之间的传热热阻Rr,v也可设置为较大常数C2,如式(10)所示。

Rz,v=C1

(9)

Rr,v=C2

(10)

2)连续蒸气传热模型

当碱金属高温热管正常运行时,蒸气区域的温度较高,此时蒸气的传热能力很强,其内部的连续蒸气分子间通过相互碰撞使热量沿轴向快速传递,此时连续蒸气区的控制方程为:

(11)

当碱金属高温蒸气处于连续蒸气状态时,连续蒸气分子间通过相互碰撞使热量沿轴向快速传递,相比于热管壁面及毛细孔吸液芯的传热热阻,连续蒸气区的轴向传热热阻很小。如式(12)为连续蒸气区的轴向传热热阻的计算方程式,通过该公式计算得到的连续蒸气区轴向传热热阻很小,基本可以忽略。

(12)

式中:μv为蒸气黏度;Rg为摩尔气体常数;Tv为蒸气温度;l为有效长度;rv为气腔半径;pv为蒸气压力;hfg为碱金属液态工质气化潜热。

对于连续蒸气区沿热管径向方向上热量传递过程,连续蒸气与吸液芯区的径向热阻在蒸发段以及绝热段时分别为蒸发相变热阻和凝结相变热阻:

(13)

(14)

当处于绝热段时,蒸气区与毛细孔吸液芯区的传热量很小,因此可将绝热段蒸气与吸液芯之间的传热热阻设置成一较大常数:

Rr,v,adi=C3

(15)

式中:Rr,v,eva为蒸发段蒸气区径向传热热阻;Rn为通用气体常数,Rn=8.314 J·mol-1·K-1;Rr,v,con为冷凝段蒸气区径向传热热阻;r为碱金属气态工质的凝结潜热;dv为气腔直径;Rr,v,adi为绝热段蒸气区径向传热热阻。

3)不凝性气体传热模型

当碱金属高温热管达到稳态后,若热管气腔中存在不凝性气体,稳态时不凝性气体会积聚于热管冷凝段末端,占据一定的体积份额,破坏热管冷凝段相应区域内的气态工质在气-液界面的冷凝相变过程,使得热管的有效冷凝长度减小,整根热管的等温性被破坏。由于此时不凝性气体区域内的轴向传热及不凝性气体区域向相邻吸液芯区域的径向传热很差,冷凝换热系数以及轴向传热系数很小,因此被称为热管蒸气区不活跃区域,而热管正常工作区域还存在碱金属工质的蒸发及冷凝,为热管连续蒸气区,也称为蒸气区活跃区域。在Hoang等[10]的研究中,描述了蒸气区活跃区域与不活跃区域轴向换热系数的大小,两区域间的轴向换热能力可用其轴向换热系数的比值ε来反映。因此,在热阻网络法中可将不凝性气体对应区域的轴向传热热阻设置为连续蒸气区热阻再乘以两个区域换热系数的比值ε。将热阻Rz,NCG定义为不凝性气体传热热阻:

Rz,NCG=εRz,v

(16)

(17)

式中:hactive-zone为连续蒸气区换热系数;hinactive-zone为不凝性气体区换热系数。

2 数值模型验证

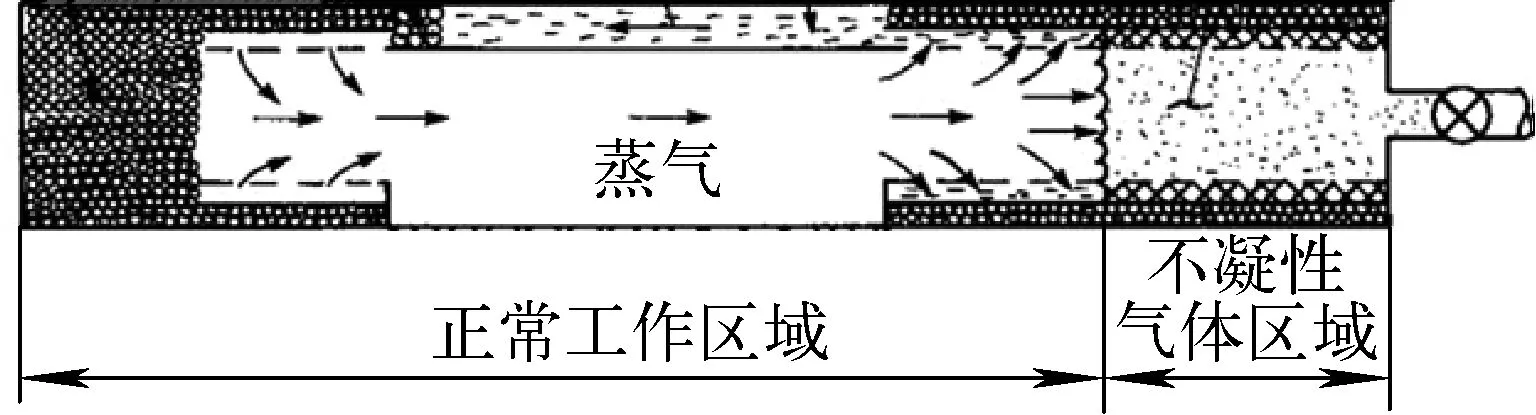

普遍认为向热管内填充不凝性气体会对启动产生不利影响,为了深入了解不凝性气体对碱金属高温热管启动过程的影响,Ponnappan等[14]设计制造了1个2 m长的不锈钢-钠热管,并将不凝性氩气填充至热管气腔内,对具有较长输送段的动脉型钠热管分别开展了真空模式和充气模式下的启动性能实验研究。图1为实验中含不凝性气体热管轴向截面示意图。

图1 实验热管的轴向截面示意图

实验得到了不同输入功率高温热管在真空和充气模式下的轴向稳态温度分布。其中,蒸发段输入功率由600 W至1 600 W变化。两种情况下,加热器温度从最低的1 021 K到最高1 486 K不等,而热区的工作温度由800 W至1 000 K不等。由实验结果可知,对于真空和充气模式,冷凝段稳态温度曲线明显不同,而蒸发段和绝热段相似。在真空模式下,由于实验保温效果良好,热管壁面几乎是等温的,在输入功率较小时冷凝器末端温度的小幅下降表明在抽真空过程中气体未排尽,只存在极少量的不凝性气体。但在充气模式下,冷凝段末端的不凝性气体区域的温度降低在所有蒸发段输入功率水平下都非常明显。

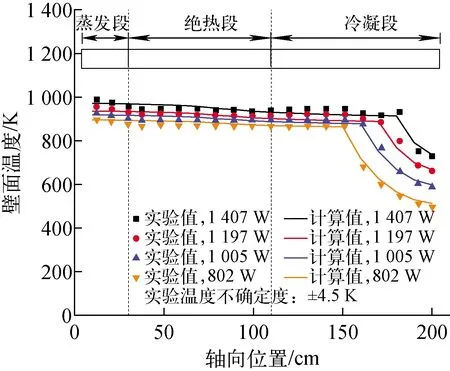

在程序中设置与实验工况相同的输入参数,图2给出在热管气腔内充入相同质量含量不凝性气体时,在不同蒸发段输入功率条件下热管壁面稳态温度分布计算值与实验值。由图2可知,不凝性气体存在条件下壁面稳态温度分布计算值与实验值趋势符合良好,计算误差列于表1,计算值相对误差均小于5%,满足精度要求,程序具备较为准确模拟不凝性气体存在条件下热管稳态传热特性的能力。

图2 不凝性气体存在条件下壁面稳态温度分布

表1 稳态壁面温度计算值与实验值的误差

3 不凝性气体对高温锂热管稳态运行影响

本文研究对象为自主设计的锂热管堆中1根长2 m的钼铼合金-锂热管(高温锂热管)[15],其蒸发段、绝热段、冷凝段分别长70、20、110 cm。热管采用圆管型设计,管壁上布置了丝网型的吸液芯,便于液态工质的冷凝回流。热管外径2.6 cm,管壁厚0.16 cm,环隙宽度0.1 cm,丝网厚度0.04 cm,中央蒸气通道直径2.0 cm。堆芯及热管具体结构示意图参见文献[15]。

3.1 基于外迭代的不凝性气体体积份额计算

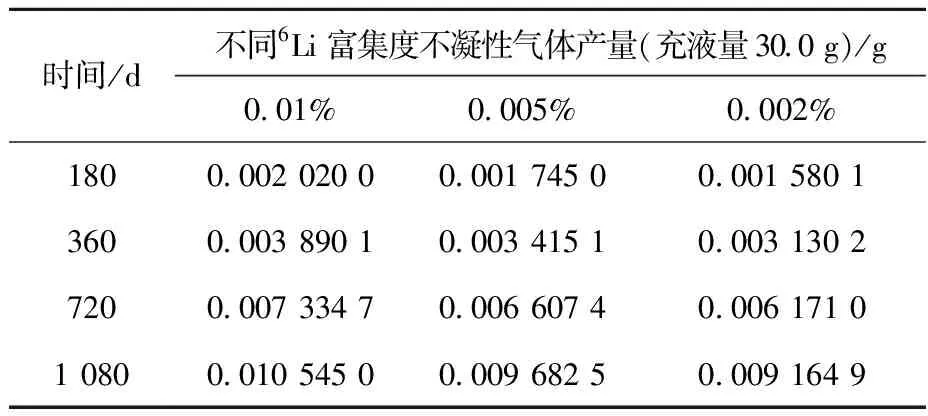

由于锂的中子反应微观截面较大,当热管冷却反应堆正常工作时,反应堆中的锂热管会源源不断受到来自反应堆的中子辐照而发生反应产生不凝性氦气[10]。已经通过MCNP、ORIGEN等软件计算得到了中子辐照条件下一定时间内6Li中子反应产生不凝性氦气的质量m(表2),具体输入参数参见文献[15]。为了探究产生的不凝性气体对高温锂热管传热特性的影响研究,首先需要将计算得到的不凝性气体的质量转换成在一定工作温度的热管气腔中对应的体积份额,从而嵌入热管程序进行计算。

表2 不同富集度情况下不凝性气体产量随时间变化[15]

需要注意的是,不凝性气体的存在会导致热管不活跃区域换热能力相对于活跃区域显著降低,在蒸发段输入功率一定的情况下,若热管内含有的不凝性气体体积份额不同,热管最终稳态时正常工作区域以及不凝性气体区域的温度也不同,因此,在将中子辐照条件下产生的不凝性氦气质量转换为其占据的体积份额过程中,气体压力、温度等量相互影响限制,因此需要通过如图3流程图所示的外迭代将不凝性气体质量转换为体积份额,经过设定的外迭代思路,实现了当热管输入功率一定的情况下,若辐照产生的不凝性气体质量为m,可得到该质量不凝性气体占据的体积份额及热管的稳态温度分布。

图3 不凝性气体体积份额转换过程流程图

3.2 基准算例

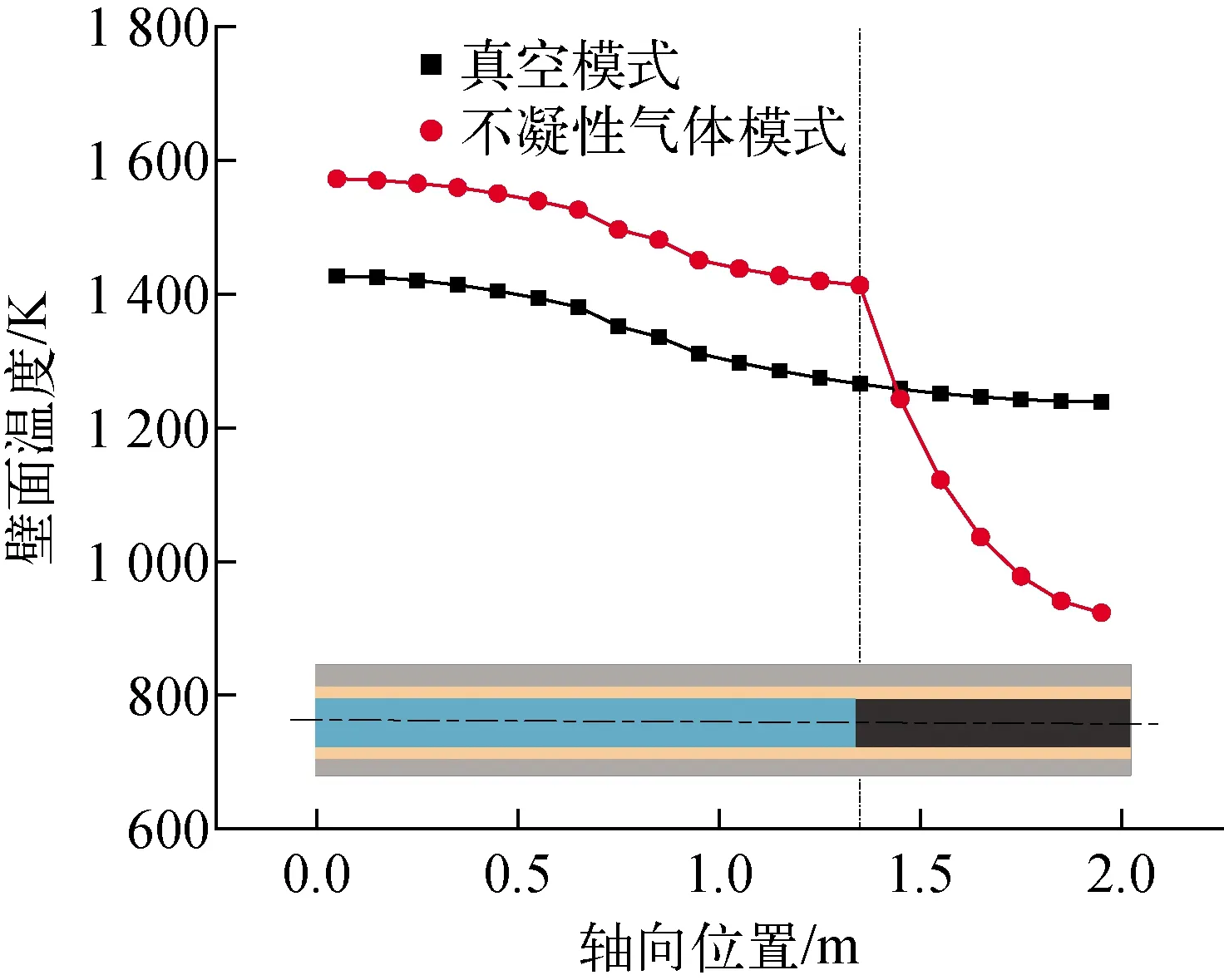

现假设自主设计的高温热管堆中高温锂热管在1 500 K温度下有效运行了1 a时间(360 d),如表2所列,6Li富集度为0.01%条件下的产氦量为0.003 890 1 g。经过外迭代的不凝性气体体积转换后如图4所示,可知热管在蒸发段输入功率为7.5 kW条件下运行1 a后,由中子反应产生的不凝性气体占据热管气腔的体积份额约为30%,此时热管正常工作区域蒸气平均温度约为1 500 K。

图4 反应堆运行1 a时热管壁面轴向稳态温度分布

此外,由图4可知,若高温热管堆以7.5 kW功率持续运行1 a后,因中子反应产生的不凝性气体积聚在热管冷凝段末端,影响了热管工质在冷凝段末端对应区域内的正常冷凝相变等换热过程,不凝性气体区域蒸气换热能力大大降低,因此热管壁面温度在不凝性气体存在区域(不活跃区域)出现如图4中红色曲线所示的温度显著降低的趋势,且正常热管工作区域温度有所上升。将热管正常区域壁面平均温度与不凝性气体区域最后一节点对应的壁面温度差值与热管正常区域壁面平均温度的比值定义为不凝性气体区域温度降低幅度,将热管正常工作区域沿轴向划分为1-k,共k个节点,而不凝性气体区域沿轴向划分为1-n,共n个节点,蒸气区对应位置处的壁面、吸液芯处温度也相应求得,则不凝性气体区域温度降低幅度可由式(18)、(19)计算得到。

(18)

(19)

式中:TWork-Wall-avg为正常工作区域壁面平均温度;TWork-Wall-k为正常工作区域壁面第k个节点温度(k=1,2,…);TNCG-Wall-n为不凝性气体区域壁面第n个节点温度(n=1,2,…);δ为不凝性气体区域温度降低幅度。

在此基准算例中,当热管正常运行1 a后,产生的不凝性气体破坏了热管原有的等温性,计算得到不凝性气体造成的温度降低幅度为38.49%。

3.3 参数敏感性分析

不凝性气体对高温锂热管稳态运行特性的影响因素很多,包括管内有无不凝性气体与不凝性气体体积份额、热管蒸发段输入功率、热管运行时间(即受堆内中子辐照时间)等。本文基于控制变量的思想设置了相关算例来分析不同因素对高温锂热管稳态运行特性的具体影响。

1)不凝性气体体积份额

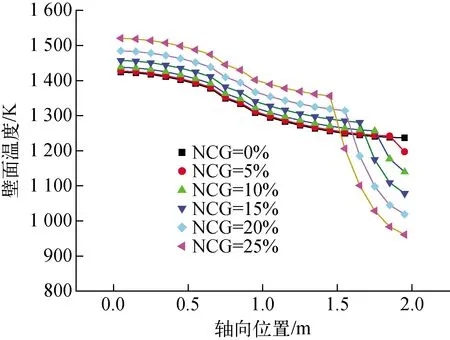

热管输入功率Q一定(Q=7.45 kW)时的热管壁面轴向稳态温度分布如图5所示。在热管输入功率一定的情况下,若热管气腔内存在不凝性气体,热管冷凝段末端温度显著降低,且随着管内不凝性气体体积份额的增加,不凝性气体区域对应节点温度降低的幅度越大,与之对应的是,正常工作区域温度上升的幅度也越大,不同不凝性气体体积份额情况下热管温度分布曲线呈阶梯状分布。

图5 不同轴向位置的热管壁面稳态温度分布

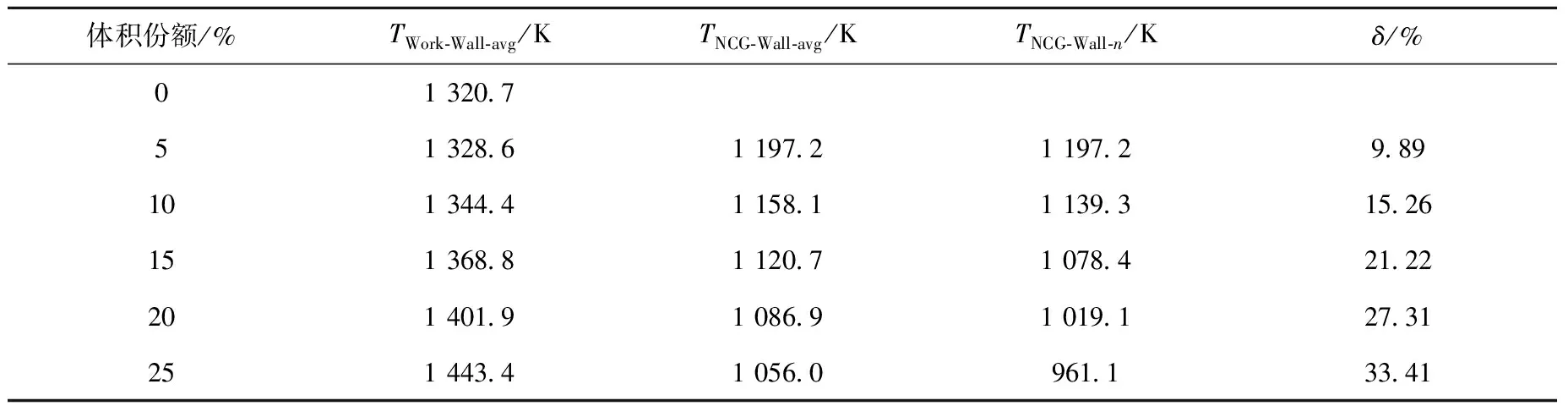

为定量分析不凝性气体体积份额增大对热管冷凝段末端温度降低的影响程度,如表3所列,数值上输出了两种不同蒸发段输入功率条件下热管轴向稳态分布,并对不凝性气体区域造成的温度降低幅度进行了计算。可知当输入功率一定的情况下,不凝性气体体积份额的增大使得不凝性气体区域温度降低的幅度增大,如当输入功率为7.45 kW,不凝性气体体积份额由5%增加到25%的过程中,不凝性气体区域温度降低幅度由9.89%增大到33.41%。

表3 不凝性气体区域温度降低幅度

2)热管蒸发段输入功率

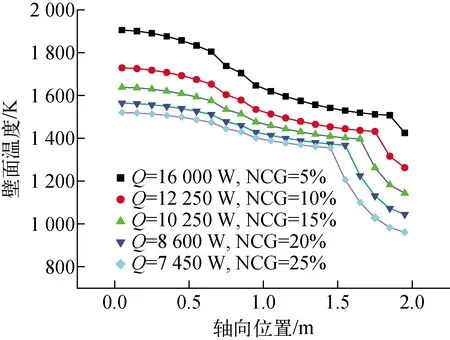

下面探究热管蒸发段输入功率对高温锂热管稳态运行特性的影响。讨论分析是在假设管内不凝性气体的质量相等的基础上进行的,基于表2结果,假设经过半年的运行后,可知6Li富集度为0.01%情况下热管内不凝性氦气的质量为0.002 020 0 g。

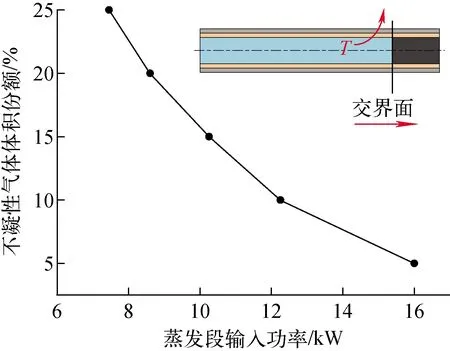

基于图3所示的基于外迭代的不凝性气体体积份额转换过程如图6所示,得到热管输入功率分别为16.00、12.25、10.25、8.60及7.45 kW情况下的热管壁面稳态温度分布,在对应的蒸发段输入功率下,中子辐照半年产生的不凝性气体占据气腔的体积份额分别为5%、10%、15%、20%、25%,如图7所示。可知当热管蒸发段输入功率越大时,热管正常工作区域整体温度越高,不凝性气体被热管前端正常高温工作蒸气往冷凝段末端挤压的程度越大,相同质量的不凝性气体占据的体积份额越小,热管壁面温度出现明显温度梯度降低的位置随着功率升高而向下游移动。

图6 不同输入功率下的壁面稳态温度分布

图7 不同输入功率下的体积份额

3)热管运行时间

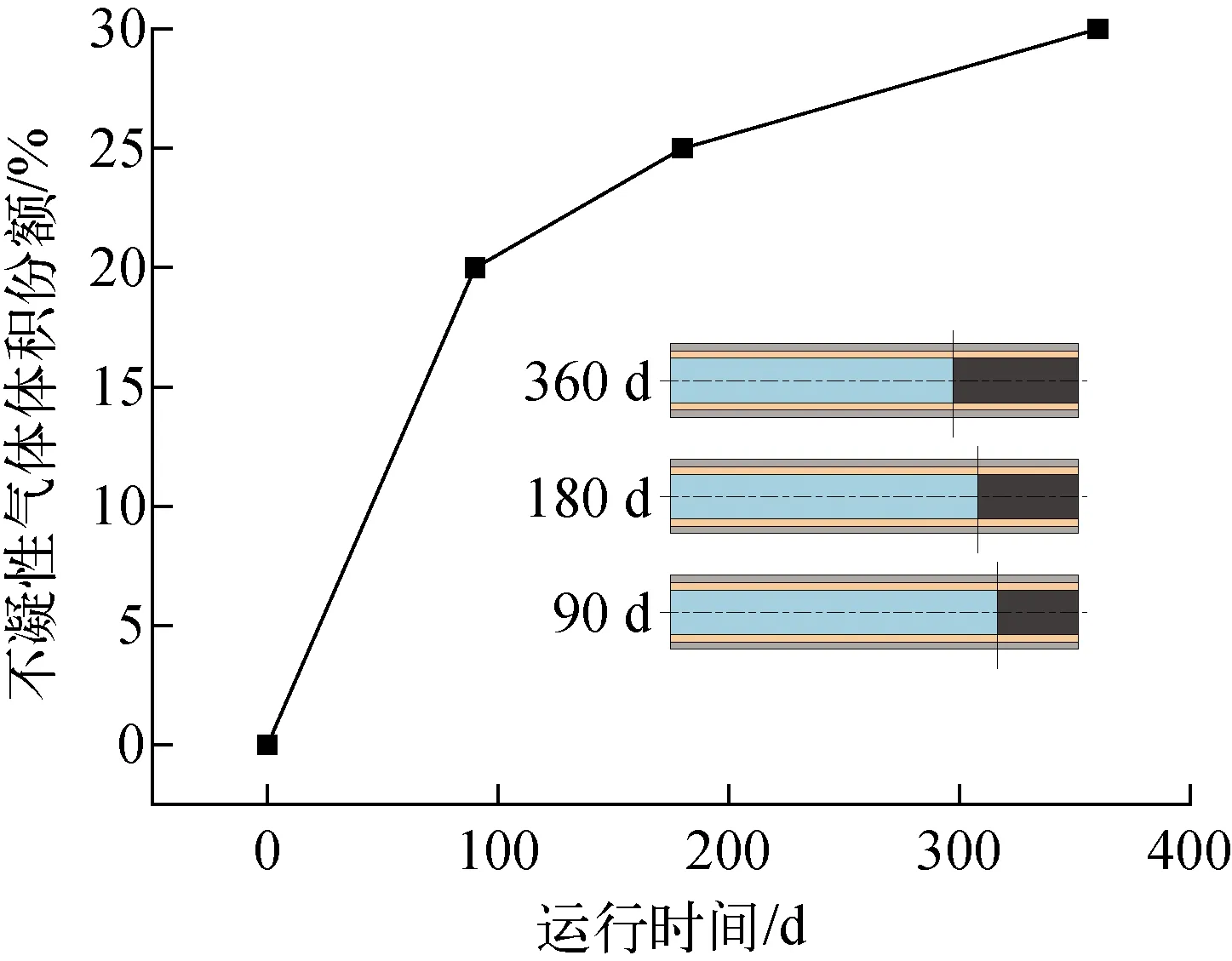

假设热管蒸发段的输入功率为7.5 kW,基于外迭代的不凝性气体体积份额的转换过程,分别计算在不同时间节点处产生的不凝性氦气占据的热管气腔体积份额及热管的稳态温度分布,如图8、9所示。由图8可见,经计算可得随着热管运行时间的推移,产生的不凝性气体质量不断增加,在蒸发段输入功率不变的情况下,管内不凝性气体体积份额增加,因此不凝性气体区域对应节点温度降低的幅度越大,与之对应的是正常工作区域温度上升的幅度也越大,且在运行1 a的过程中,热管最高温度未超过1 800 K,即能在有效运行1 a时间内保证热管的可靠性。由图9可知,在输入功率一定的情况下,随运行时间的增加,产生的不凝性气体占据的体积份额逐渐增加,且增加的速率越来越慢。

图8 运行1 a后壁面稳态温度分布

图9 运行1 a过程中不凝性气体体积份额变化

4 结论

本研究利用自主开发的不凝性气体碱金属高温热管程序对所设计的锂热管冷却式反应堆中的单根高温锂热管进行了相关模型建立以及网格划分,在此基础上对不凝性气体对热管稳态运行特性进行了计算分析,得出以下结论。

1)当热管达到稳态运行时,不凝性气体将积聚在热管蒸气区冷凝段末端,与热管前方正常工作蒸气区域存在1条随着热管工作温度变化的可移动气体交界面,不凝性气体积聚区域被称为不活跃区域。

2)当热管输入功率一定的情况下,可得到辐照产生的一定质量不凝性气体占据的体积份额以及热管的稳态温度分布。引入了不凝性气体区域温度降低幅度定义,可知在基准算例中,当热管正常运行1 a后,不凝性气体造成的温度降低幅度为38.49%。

3)随着不凝性气体体积份额的增大,不凝性气体区域温度降低幅度越大,正常工作区域温度上升的幅度也越大。随着热管蒸发段输入功率的增加,热管正常工作区域整体温度越高,相同质量的不凝性气体占据的体积份额越小,热管壁面温度出现明显温度梯度降低的位置随着功率升高而向下游移动。此外,随着运行时间的增加,产生的不凝性气体占据的体积份额逐渐增加,且增加的速率越来越慢。