渤中C油田某大位移井卡钻复杂事故的处理与分析

袁毅章,宋闯,刘鹏,刘亮,李永若

1.中海油能源发展股份有限公司 工程技术分公司(天津 300459)2.中海石油(中国)有限公司 天津分公司(天津 300459)

0 引言

卡钻是在钻探过程中,钻具因各种原因在井下失去上、下、旋转3 种活动能力的现象,卡钻事故是大位移、大斜度井中严重的井下事故之一,并且处理工艺复杂,不同的地层构造情况、钻井液性能、操作等因素都可能造成不同程度卡钻[1-2]。对已发生的钻井卡钻事故,必须针对具体情况进行分析,总结相应区块卡钻特点与原因,并制定相应的事故处理措施,以便有效地解卡,保证安全、高效地钻进。

渤海油田受到断层控制,油田区块分布范围广,但主要呈现出“低渗、边际、稠油”三大特点,其中边际油田储量规模小、动用难度大、单独开发经济性差。部分油田所处的地理位置特殊,受国防、航道、渔业、环保等多方面因素的制约,导致钻井井眼轨迹复杂,大斜度扭方位井众多,给钻完井作业带来很大挑战。同时,油藏埋藏浅,地层承压能力低、地质构造复杂、井壁稳定性差、安全密度窗口窄[3-6]。前期钻井实践中井漏、地层垮塌、泥页岩水化等井壁稳定性问题突出,发生多起不同程度的复杂情况。其中在渤中C油田某大位移井的实际钻井过程中,由于复杂的地质情况和井眼轨迹以及地层预测不准等原因,在造斜扭方位井段上提遇卡,反复活动钻具无效,最终引起井壁坍塌卡钻等复杂事故。在经历了数次解卡作业无效后最终进行回填侧钻处理,本次事故处理时间共计12.71 d,间接损失费用约889 万元。分析该井卡钻原因,提出相应预防处理措施对于该区块后期钻井施工作业具有重要的指导意义。

1 XX井基本概况

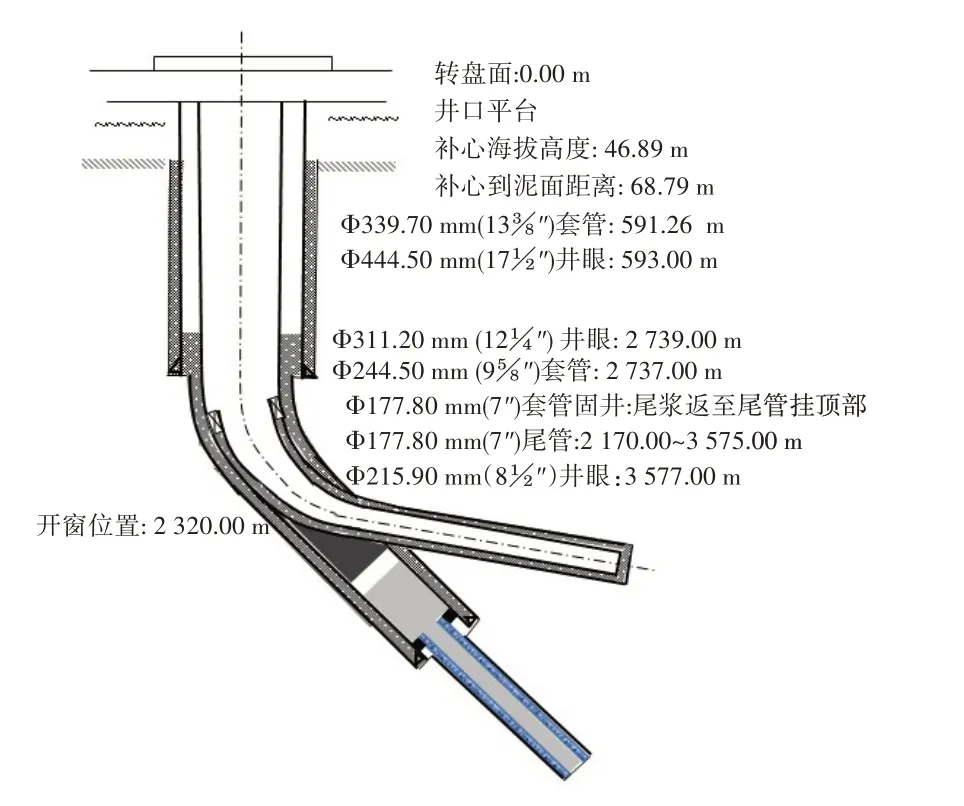

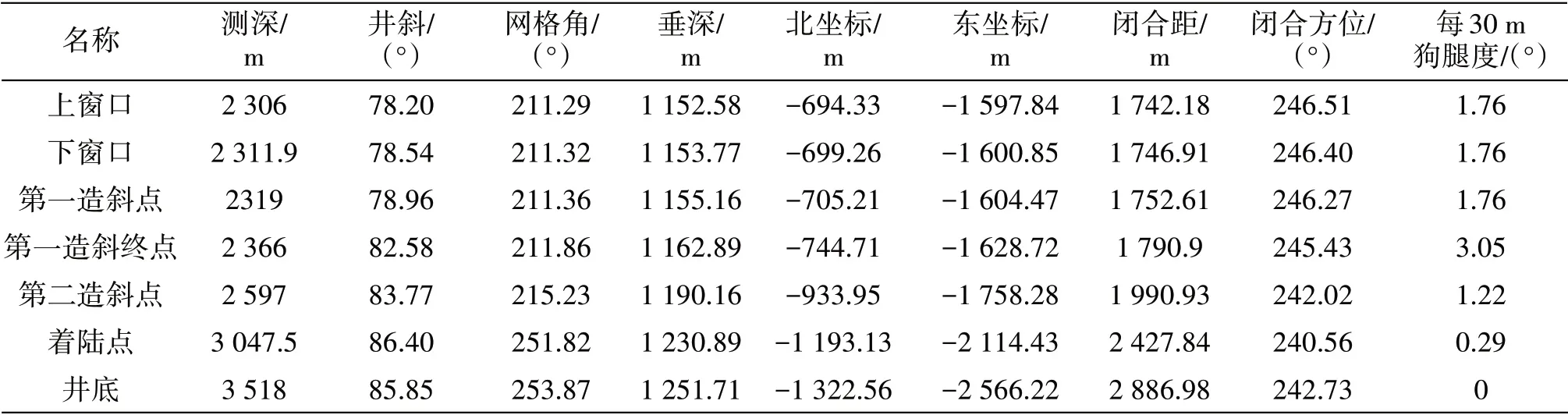

渤中C南油田是在黄河口凹陷中央构造脊背景上形成的复合油气藏,受构造、岩性双重因素制约,平面上和纵向上存在多套油水系统。主力含油层位为明下段,其中,Ⅱ油组为油田主力油组。储层平均孔隙度32.1%、平均渗透率2 366.7 ×10-3μm2,具有特高孔、特高渗的储集物性特征。MDT 测压和DST 测试资料表明,该区块属于常温常压油藏。为进一步提高明化镇1-1167 目标砂体边部储量动用程度,补充区域注水量,XX 井设计成一口注水井,利用原低效井开窗侧钻一口大斜度水平套管井,设计的井身结构如图1 所示。该井开窗侧钻点在2 306 m(下窗口位置2 311.9 m),最大井斜角为83.37°,造斜率在(1.76~3.06)°/30 m;第二次造斜点2 597 m,着陆点井深3 047.5 m,最大井斜角86.45°,造斜率在(2.24~3.25)°/30 m,水平段长471 m,XX 井井眼轨迹数据见表1。

图1 XX井井身结构设计

表1 xx井实际井眼轨迹数据

该井实际完钻井深3 518 m,井底位移2 886.98 m,水垂比2.31,采用PEM 钻井液体系,密度1.14~1.18 g/cm3,黏度45~52 s,塑性黏度13~20 mPa·s,屈服值4~14 Pa,滤失量3.2 mL/30 min,泥饼厚度0.5 mm,pH 值9.0,含砂量0.2%。当前井内钻具组合:215.9 mmPDC-BIT+171.45 mmXceed+171.45 mmNeoscope+171.45 mmTelescope+171.45 mmNMDC+165.1 mmF/V+165.1 mm(F/J+JAR)+127 mm(5")HWDP×14 根+139.7 mm钻杆。钻头为CK605S PDC。钻井参数:钻压3.9~5.2 t,转速105 r/min,排量2 063 L/min,泵压13.5 MPa。

2 卡钻经过及处理

2.1 卡钻经过

2.1.1 倒划眼起钻频繁憋卡

2020年4月26日06:00,倒划眼短起钻至2 857 m,顶驱憋停(蹩停扭矩设置为35 kN·m),泵压由11.5 MPa 上升至16.5 MPa,停泵并下放钻具寻找泄压点,循环1.5 h,振动筛返出大量黏软岩屑。本次憋压前倒划眼顺畅,在3 200 m、2 912 m循环。

4月26日11 :30,倒划眼短起钻至2 762 m,泵压由10.82 MPa 上升至12.0 MPa,悬重由76.9 t 下降至71 t,降低排量并下放钻具寻找泄压点未果,观察返出逐渐减少直至失返;停泵环空憋压5.4 MPa,高低转速上下活动钻具寻找泄压点未果(钻具活动范围5 m左右)。

2.1.2 回接钻杆寻找泄压点

4月26日12 :30,回接1 柱钻杆,憋压4 MPa,缓慢划眼下放钻具寻找泄压点未果,以高低转速上下活动钻具仍未找到泄压点,期间环空无返出。继续回接钻杆,缓慢划眼下放钻具至2 934 m 寻找泄压点,划眼期间频繁蹩扭矩,环空持续憋压4 MPa,在2 850.73 m、2 852.17 m、2 976.34 m、2 982.14 m、2 985.73 m 观察泵压微降,尝试缓慢开泵5~10冲次/min尝试憋通环空,观察返出立即减少,尝试在泄压点以高低转速快速活动钻具打通建立循环未果。

继续回接钻杆,缓慢划眼下放钻具寻找泄压点至2 992 m 顶驱蹩停(顶驱蹩停扭矩设置35 kN·m),未找到泄压点,环空持续憋压4 MPa无返出,多次尝试划眼下钻即蹩停顶驱,无法继续下钻寻找泄压点,汇报基地,决定起钻至上部安全井段。

2.1.3 起钻至安全井段钻具阻卡

4月27日08:00,缓慢起钻至2 845 m,悬重突然增加至112 t(正常上提悬重105 t,下放悬重40 t),立即下放钻具至35 t,钻具未活动;上提至中和点悬重(75 t),尝试转动即蹩停顶驱(顶驱蹩停扭矩设置35 kN·m),多次蹩扭矩35 kN·m 快速下放至顶驱悬重(25 t),钻具缓慢下移,继续蹩扭矩38 kN·m 在25~75 t快速活动钻具,钻具缓慢下移至2 858 m,钻具无法转动。

蹩扭矩42 kN·m快速下放至顶驱悬重(25 t),钻具缓慢下移2 869 m,悬重逐渐恢复至55 t,钻具间隙性正转1~2 圈;蹩扭矩42 kN·m,钻杆憋压3 MPa,快速下放至顶驱悬重(25 t),钻具缓慢下移至2 874 m,环空无返出;泄压,蹩扭矩45 kN·m 在25~75 t 快速下砸钻具,钻具缓慢下移至2 877 m,钻具仍无法转动,环空无返出。

2.1.4 钻具卡死

环空憋压5 MPa,逐步上提至悬重200 t,悬吊5 min,观察悬重逐渐下降至175 t,在25~200 t 上下活动钻具,间歇性尝试蹩扭矩35 kN·m 下砸钻具至顶驱悬重,钻具无法转动,期间观察压力不降,环空未见返出。

钻具缓慢上移至2 762 m 时,逐步上提至悬重240 t,悬吊5 min,悬重仍无变化,钻具无法继续上移;尝试在25~240 t 上下活动钻具,重复操作,钻具仍无法上移,观察压力不降,环空未见返出,钻具已被卡死。

2.2 卡钻处理过程

2.2.1 倒扣作业

4月29日19 :00,开始进行倒扣打捞作业,上提钻具至悬重40 t,施加扭矩39 kN·m 对钻杆进行紧扣作业,在悬重25~80 t 上下活动钻具传递扭矩,钻杆累计正转12.5 圈,上提钻具至中和点悬重75 t,缓慢释放扭矩,钻杆反转9.5圈。

上提至悬重80 t,施加反扭矩对钻杆进行倒扣作业,逐步施加反扭矩20~40 kN·m,在80~110 t 上下活动钻具传递扭矩,钻杆累计反转12 圈;上提悬重至125 t施加反扭矩45 kN·m,在100~125 t上下活动钻具,上提至悬重125 t 时,扭矩突降,钻杆反转7圈,缓慢释放扭矩,以低转速反转缓慢上提钻具,扭矩平稳,悬重维持在67 t不变,确认倒扣成功。

起钻检查发现井下钻具由127 mm(5″)普通钻杆与变扣(411×520)之间倒开,本次倒开127 mm(5″)钻具1 108.83 m。

之后又陆续开展5次倒扣打捞作业。井下落鱼组合:215.9 mm(8⅟2")PDC-BIT+171.45 mmXceed+171.45 mmNeoscope+171.45 mmTelescope+171.45 mmNMDC+165.1 mmF/V+165.1 mm(F/J+JAR)+127 mm(5″)HWDP×14 根+127 mm(5″)DP×29 根。落鱼顶深2 313.26 m,落鱼总长450.91 m。

2.2.2 震击解卡作业

5月5日03 :00 开展震击解卡作业在悬重25~200 t 上下活动钻具进行震击解卡作业,累计上击212 次,下击176 次,钻具没有出现松动现象。决定脱手反扣钻具起钻,下步回接钻杆进行连续油管切割作业。

2.2.3 连续油管切割作业

5月6日09 :30 进行连续油管切割作业,提活割口以上钻具时,多次尝试无法打通建立循环。通井遇阻划出新井眼,最终决定注回填侧钻水泥塞,卡钻处理作业结束。

本次事故处理事故时间共计12.71 d,间接损失费用约889万元。

3 卡钻原因分析

3.1 地应力因素

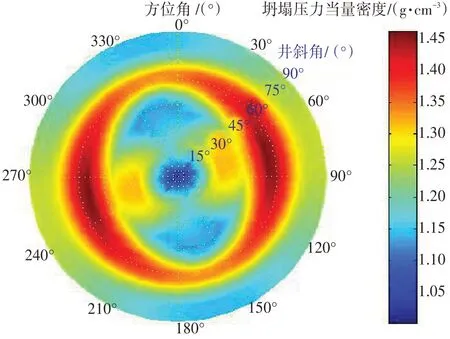

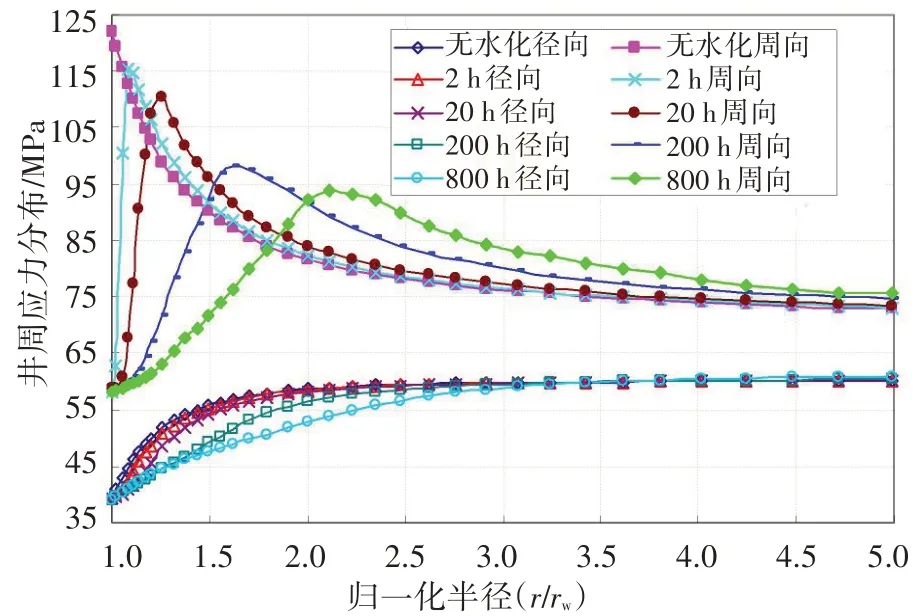

钻井过程中的井壁失稳问题是导致卡钻事故发生的主要原因之一,在卡钻类型中表现为压差卡钻、坍塌卡钻、缩径卡钻[8]等。同时,卡钻往往漏、塌、卡或漏、塌、喷、卡互相联系在一起。当定向井钻进时,钻井液的液柱压力代替了部分的地层压力,地层岩石的稳定性就会受到影响,初始地应力便会受到破坏,井眼周围应力场会重新分解为周向、轴向以及径向应力,并且在井斜较大时还会引起较大的剪切应力,当地层岩石产生的地应力大于岩石所能承受的最大应力或者液柱压力无法平衡地层的侧向应力时,地层岩石就会发生破坏,导致井壁坍塌。随着钻进深度的不断增加,井壁围岩表现出强烈的各向异性,其对井壁稳定性产生严重影响[9]。根据已有的地质调查结果显示,该井区域属于正常地应力(垂向主应力>最大水平主应力>最小水平主应力)类型。通过对该目标区块正常地应力条件下各向异性对地层坍塌压力的影响研究[10],结果如图2所示,可以看出,地层各向异性对井壁稳定性影响很大,其主要表现为井壁稳定性与井斜角的大小成反比,本井井斜大,轨迹复杂,最大井斜88°,地层较为破碎,松散易坍塌极易导致井壁失稳坍塌,引起卡钻。

图2 各向异性对地层坍塌压力的影响

基于岩石力学的井壁稳定性分析是减少井下复杂问题,实现安全、快速、经济钻井的一项关键技术,在最大水平主应力方向上,井壁稳定性最弱;在最小水平应力方向、最大水平应力和最小水平应力中分线方向上[11],井壁稳定性最强。海洋钻井广泛采用定向井钻井方式,在钻井前期准备时应通过计算定向井坍塌压力随井斜方位的变化确定最佳钻入角,进行井眼轨迹优化设计。同时进行井壁稳定性力学分析,分析井眼周围应力分布,与地层强度进行对比,判断井壁是否保持稳定,防止井壁坍塌。

3.2 岩石理化性质因素

地层岩石性质是造成卡钻的重要因素。受制于不同区块、不同地层沉积环境、矿物组分、埋藏时间、胶结程度及压实程度的不同,井壁稳定性差异很大。如图3所示,根据岩屑录井显示,该井卡点井段的沉积岩屑由遇水分散的层理性泥页泥岩(黄褐色、部分红褐色,质纯、性软,岩屑呈团块状),强度较低的荧光粉砂岩(浅灰色,泥质胶结,局部含泥质较重,疏松,荧光湿照暗黄色)组成;该区域为明化镇组地层,平均黏土矿物含量54.5%,伊/蒙混层含量84%,具有明显地层敏感性[12]特征,易造成井眼缩径,钻头泥包、起下钻遇阻等问题。

图3 卡点井段返出岩屑

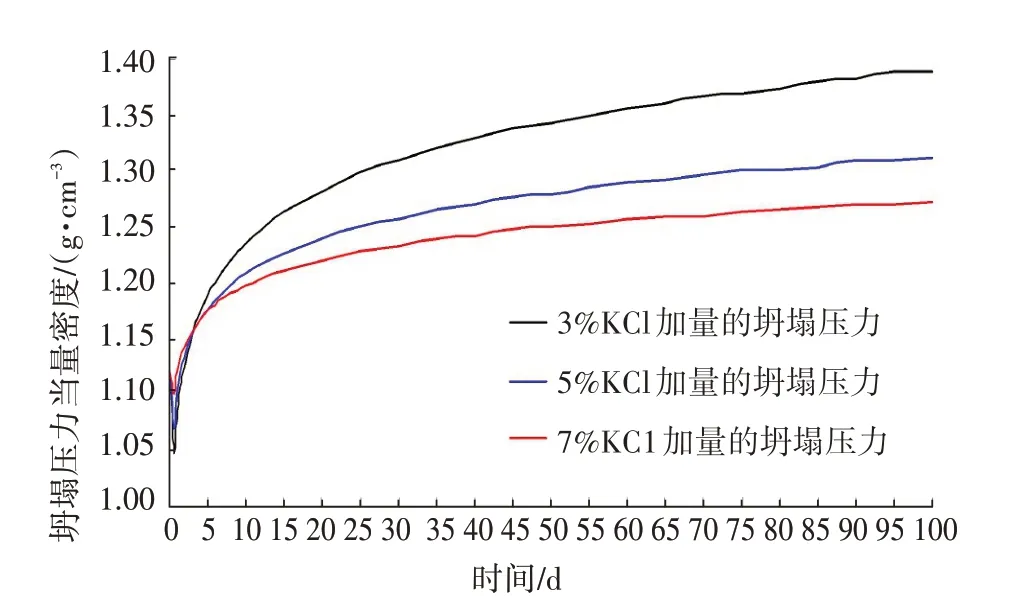

由于含有伊利石、蒙脱石、绿泥石以及高岭石等黏土性质较强的黏土矿物,泥岩具有较强的亲水特性,容易产生晶格膨胀、水裂解以及分散运移等理化现象[13-14],对井眼周围应力分布产生较大影响,如图4所示,且随时间的推移,水化现象更为显著。

图4 泥岩水化后井周应力变化

蒙脱石含量越多,泥岩越容易吸水膨胀,绿泥石含量越多,泥岩越易水裂解。且渤海受制于内海环保限制,主要采用水基钻井液体系,相较于油基钻井液,水基钻井液的流体性质决定了其随着地层岩石裂缝或者毛细管道侵入地层后,泥岩遇水后发生水化膨胀和毛细管作用[15],导致孔隙压力改变,产生新的地应力变化,致使岩石受压不均,剥落掉块及坍塌使得井壁稳定性变差,从而造成卡钻。

因此,在钻遇高敏感性地层时,应提高钻井液的抑制性和造壁性,在井壁上形成一层薄而韧的泥饼,以稳固已钻开的地层并阻止液相侵入地层,减弱泥页岩水化膨胀和分散的程度。

3.3 钻机能力及设备因素

在通过埋深浅、成岩性差,蒙脱石含量高,极易水化的地层时,应优先快速通过并及时下入套管进行封隔,而由于该井钻井机具为模块钻机,设备工具老化严重,导致钻机提升能力不足、处理能力较弱。钻井周期内设备修理时间为23.25 h,绞车修理24 h,共计47.25 h,渤中C 油田明化镇组坍塌周期约7 d,长时间地层水化造成地层强度降低,坍塌压力当量密度升高[16](图5),从而更容易造成井壁坍塌。因此设备及钻机问题消耗了大量时间,留下了较大隐患。邻井钻井过程中也曾发生过类似事故,因此,在后续作业时应增加泥浆的抑制性,适当的泥浆密度,快速通过并下套管封隔。

图5 坍塌压力当量密度随井眼钻开时间的变化情况

由于处理卡钻时间过长,上部泥岩井段发生垮塌,导致切割提出钻杆后通井划出新井眼,无法再找到剩余井下落鱼,打捞失败,最终回填侧钻。

3.4 井眼轨迹因素

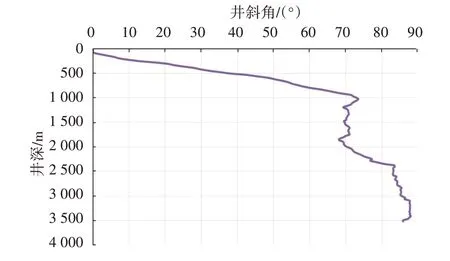

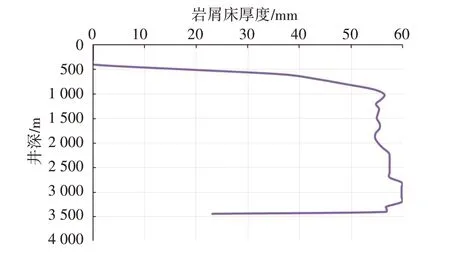

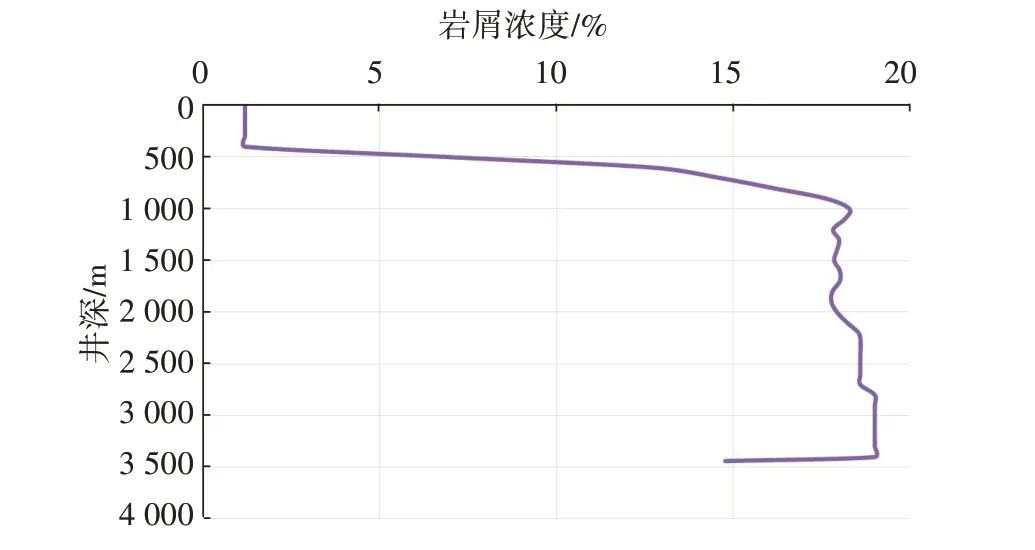

卡钻井井斜角随井身变化关系如图6 所示,本井井斜大,轨迹复杂,二次造斜段大斜度扭方位约40°,最大井斜88°,裸眼段长1 212 m,岩屑返出为黏软泥岩,导致携砂困难,极易造成岩屑堆积附着,井眼低边存在岩屑床、井壁上黏附许多钻屑、上部泥岩井段发生缩径,当倒划眼至这些井段时,扭矩增大,环空无返出,环空憋压,寻找泄压点困难。根据该井参数,使用软件模拟计算了该井岩屑床浓度以及岩屑床厚度随井身的变化关系,如图7、图8所示,可以看出在斜井段,岩屑浓度较多、岩屑床堆积厚度较厚。在钻进过程中,应根据实际情况,适当增加短起下次数,及时清除岩屑床,避免岩屑堆积。在发生卡钻时,针对倒划眼短起钻时出现复杂情况,应减少寻找泄压点的活动空间,寻找泄压点应细心,减少因起下钻而造成对井壁的剐蹭,对岩屑床的堆积,从而降低开泵实现循环的可能性。

图6 井斜角随井深曲线

图7 岩屑床厚度随井深变化关系

图8 岩屑浓度随井深变化关系

4 结论

1)渤中C油田平原组和明化镇岩性以软泥岩为主,容易造浆,引起黏度上涨,明化镇下部砂泥岩互层较多且砂泥胶结强度不高,软泥岩与钻井液接触后容易水化,起泥球或缩径,砂岩段产生虚泥饼,造成起下钻阻卡。同时,当泥岩孔隙度和渗透率较小时,容易导致地层压差大于泥岩强度,地层就会产生缩径。

2)对井眼轨迹复杂的井段、频繁阻卡及蹩扭矩或憋泵的井段加强监控,确保反向活动空间;在大斜度井中,根据进尺和钻具在井下工作时间,适当地进行短起下,破坏岩屑床。

3)在倒划眼作业中,应根据振动筛返砂情况以及倒划眼井段长度,适当进行循环,以利于钻屑及时携带出井眼;在倒划眼困难井段,严控倒划速度;每倒划一段,要下放到正常井段,保证钻头以下的井段正常;倒划眼不超过300 m 必须充分循环,配合扫稀塞、稠塞等手段清洁井眼。

4)加强深井环空清洁工作,通过机械手段或优化泥浆性能,尽量消除岩屑床,确保环空清洁;合理使用固控设备,维持泥浆及井筒的洁净程度。