随钻数据支持在规避大斜度井下套管风险中的实践

孟瑄

中海油能源发展股份有限公司 工程技术分公司(天津 300452)

在大斜度井下套管作业施工中存在诸多风险。2015—2016年,中国南海两口大斜度井在下尾管作业过程中,由于实际摩阻超过钻前模拟值较多,导致下放过程中至少有500 m段长悬重余量小于10 t,存在下尾管遇阻后处理手段有限的风险;2020年,渤海两口大斜度井由于钻前未针对薄弱层进行激动压力和开泵时ECD(循环当量密度)模拟,在下套管循环过程中发生漏失;2021年,渤海一口大斜度井下尾管作业由于需要克服较大摩阻,作业前决定采用旋转下入尾管,而钻井设计阶段并未进行旋转参数模拟,作业存在因参数选择不当导致的下放悬重余量不足和旋转扭矩超限风险。历史井数据对模拟计算新钻井工程参数具有很好的参考价值,合理选取参考的历史井、科学地分析历史井资料,指导对新钻井下套管参数进行更精确的模拟,及时发现风险并提出规避方案,对保证作业安全和效率、降低作业风险及成本有重要作用。

1 随钻数据支持技术思路

1.1 静态、动态井史数据库

WELLVIEW 静态井史数据库和Discovery-Web动态井史数据库,是行业内资料相对完善的井史数据平台,其中存储了自2004年以来的8 000 余口井的静态井史资料和2014年至今4 000余口井的动态井史资料。

静态井史数据库包含已钻井的地质分层、井身结构、井眼轨迹、钻具组合、钻井液性能等信息,可作为筛选相似对比井的条件。动态井史数据库存储了已钻井及新钻井已经发生的钻压、转速、扭矩、悬重等随钻参数,以时间轴和深度轴两种方式呈现可视化随钻曲线,并支持随时下载数据。

1.2 参考井的筛选

在新钻井下套管作业前,在静态井史数据库中通过以下条件筛选参考井:①选择相同区块或相邻区块;②选择近似的井身结构,相应尺寸井眼段长差异在10%以内;③选择相似的井眼轨迹,井斜角差异在15°以内,造斜点、稳斜点深度差异在总井深10%以内;④选择相同的钻井液体系,密度差别尽量小。相较其他条件,钻井液密度是次要影响因素;⑤选择尺寸相同的钻杆和加重钻杆,相似的钻具组合。相较钻杆和加重钻杆,钻具组合其他部件的差异影响为次要。

1.3 反演与模拟过程

选好参考的历史井后,在动态井史数据库中下载其实际下套管的悬重数据。对悬重数据进行条件筛选,去掉大钩或顶驱上行和接立柱时间的数据,仅保留下放悬重。在专业工程软件中导入上述数据,进行摩擦系数反演。若有多口参考井,可对多组摩擦系数进行加权平均,并保留其最大和最小的两组,用平均摩擦系数、最大和最小摩擦系数进行新钻井的下套管悬重模拟,这样既能够得到下套管悬重的大概率数值,又能够掌握其可能出现的极限情况,并在随钻下套管悬重的监测过程中与模拟数值进行对比,以了解井眼实际情况与预想相比的复杂程度。

2 大斜度井下套管作业风险

2.1 下Φ244.5 mm套管悬重余量不足风险

H1 井是南海一口大斜度井,Φ311.1 mm 井眼深4 723 m,下Φ244.5 mm 套管实际裸眼摩擦系数0.65,远高于设计,下入1 500~2 200 m 段时悬重余量不足5 t。设计人员在开钻前对下套管悬重进行模拟时采用的摩擦系数往往基于经验而缺乏针对性[1-2]。当实际摩擦系数高于设计时,可能发生下套管悬重余量不足而导致套管无法下放到位的风险。研究认为,用下套管前反演钻具摩擦系数来模拟下套管悬重更准确[3]。另有研究认为,由于套管与井壁的接触面积更大,下放造成的波动压力的影响也大于钻具,因而用钻具摩擦系数来模拟下套管摩阻仍具有局限性[4]。文献[5]对渤海地区15口井的下套管与钻具摩擦系数进行了对比,结果显示下Φ244.5 mm 套管的摩擦系数比钻具普遍偏高,最大可高出0.33。

2.2 下套管激动压力造成井漏的风险

L1 井是渤海一口大斜度井,深3 990 m,在Φ 215.9 mm 井眼内下Φ177.8 mm 尾管时井下发生漏失,下放速度0.4 m/s 时漏速为6~10 m3/h,后降低下放速度至0.1 m/s时漏速降低至1 m3/h以下。在下套管过程中,由于套管在井筒内流体中向下运动,会产生激动压力,这种激动压力会增加井底、管鞋和薄弱层的井筒压力当量,在小环空间隙的下套管过程中这种激动压力造成的影响尤为突出[6-8]。对于一些钻井液安全密度窗口较窄的井段,如果不能准确控制套管下放速度,容易引起压漏地层的风险。下套管时应控制上层管鞋等薄弱层位的井内有效液柱压力低于地层破裂压力,即静液柱压力与套管下放产生的激动压力之和低于地层破裂压力。工程上往往难以准确掌握地层的破裂压力,故在下套管时常采用控制有效液柱压力低于钻井循环时的环空压耗与静液柱压力之和[9]。

2.3 旋转下尾管扭矩超过尾管挂承受能力的风险

大斜度井由于井斜大,钻进时部分钻具“躺”在井壁上运动,井眼通常存在键槽、台阶等不规则情况,井眼轨迹和井壁不平整性复杂,井眼清洁困难导致井内岩屑清除不彻底,导致下尾管时悬重余量不足,遇阻和下不到位的现象[10]。通常处理手段有小排量循环、上提下放活动管柱。但频繁操作又会加重井眼复杂情况[11]。因此钻井现场会采用旋转下尾管的方式,以有效改善尾管下入时受到的阻力。K3 井是渤海一口大斜度井,深4 100 m,最大井斜73°,在Φ215.9 mm 井眼内下Φ177.8 mm 尾管时,由于邻井存在实际下尾管悬重余量较小的现象,该井采用旋转下入尾管。选取不同的旋转速度、下放速度和泵排量,对下放摩阻和管柱旋转扭矩的影响不同。因此有必要对不同参数下的摩阻扭矩进行模拟,以优选合理的参数。

3 K3井随钻数据模拟实例

3.1 K3井概况

K3 井各开次工程数据见表1。在K3 井的钻井工程设计中,采用的下Φ244.5 mm 套管摩擦系数为套管内0.30,裸眼0.40。根据下套管前最后一趟测井钻具上提下放悬重数据反演摩擦系数为套管内0.33,裸眼0.38。按照设计或测井钻具反演的摩擦系数来模拟下套管悬重,均有约60 t的余量,套管可以顺利下入。

表1 K3井各开次工程数据

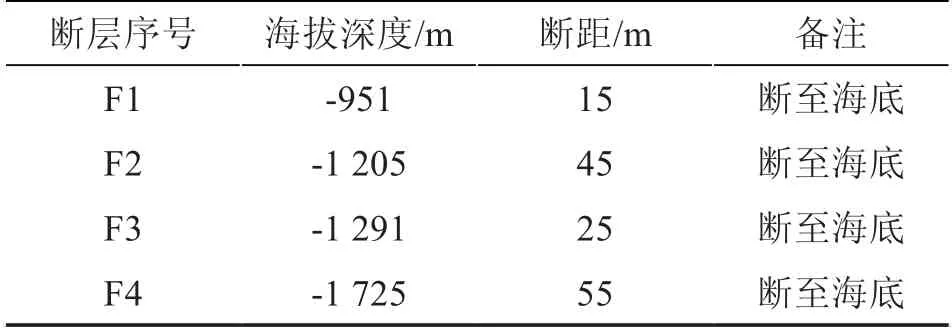

K3 井二开钻遇4 处断层,具体见表2。二开钻井液密度1.20 g/cm3,ECD 为1.27 g/cm3时井下发生漏失,漏速为6 m3/h。静止堵漏后一直保持ECD 不高于1.27 g/cm3钻进。因此需要以1.27 g/cm3为临界ECD 来模拟下Φ244.5 mm 套管的安全下放速度及最大循环排量。

表2 K3井Φ311.1 mm井眼钻遇断层

3.2 下Φ244.5 mm套管悬重模拟

从静态井史数据库中通过条件筛选,选出了两口适宜的参考井M1井和N2井,收集两口井的轨迹、井身结构、套管规格、钻具组合、泥浆性能等数据,又从动态井史数据库中采集了两口井下Φ244.5 mm套管及下套管前测井或通井钻具下钻悬重数据,进行了筛选,仅保留管柱纯下放时的数据。用Landmark 软件模拟了两口井下钻及下套管的摩擦系数,结果见表3。由表3可知,两口井的下套管摩擦系数比下钻摩擦系数高出了0.2~0.22;两口井下套管过程中多段遇阻,套管到位后悬重余量均不足10 t。

表3 M1井和N2井套管及钻具摩擦系数

根据上述参考井数据,判断K3井下套管摩擦系数可能比钻具摩擦系数高出0.2~0.22,按照摩擦系数附加值对下套管悬重进行模拟,套管到位后理论悬重为-1.32 t,表明套管不能顺利下放到位。于是在此摩擦系数基础上提出了套管漂浮方案,按照300、400、500 m 3 种漂浮段长,摩擦系数为套管内0.55,裸眼0.60进行下套管悬重模拟,套管到位后理论悬重余量提高到21、26、30 t。K3井下Φ244.5 mm套管采用了漂浮500 m 的方案,实际套管下放到位后悬重余量为31 t,如图1所示。

图1 K3井下Φ244.5 mm套管悬重模拟图

3.3 下套管激动压力和开泵时ECD 对薄弱层的影响模拟

通过在静态井史数据库中查找相同井段钻遇F1~F4断层的已钻井,发现钻遇F1和F3断层的井并未发生漏失,但没有钻遇过F2 和F4 断层的已钻井,因此需要将这两个断层设为薄弱层,进行下套管激动压力模拟。在相同工况下,钻井液的流变性是泵压和ECD 的主要影响因素。用模拟参数与实际参数拟合的方法,能够选择合理的钻井液流型。选取常用钻井液流型:宾汉模式、幂律模式和赫歇尔-巴克利(简称赫-巴)模式,结合Landmark 软件模拟值与实际值对比,结果见表4。由表4 可知,采用幂律模式和赫-巴模式来模拟下套管激动压力较为合理。

表4 3种流体类型模拟泵压与实际泵压对比

模拟下套管激动压力在薄弱层的当量ECD 见表5。由表5 可知,当套管下放速度大于0.5 m/s,F4断层处的ECD大于1.27 g/cm3,存在漏失风险。因此提示现场在下套管时控制下放速度不超过0.5 m/s。K3 井实际下套管速度不超过0.3 m/s,过程中未发生井下漏失。

表5 下Φ244.5 mm套管时F2、F4断层处ECD

模拟下套管到位后开泵时薄弱层的ECD 见表6。由表6可知,当排量达到700 L/min 时,F4断层处的ECD大于1.27 g/cm3,存在漏失风险。因此提示现场在循环时控制排量低于700 L/min。K3 井实际下套管到位后循环排量为400 L/min,过程中未发生井下漏失。

表6 下Φ244.5 mm套管到位后循环时F2、F4断层处ECD

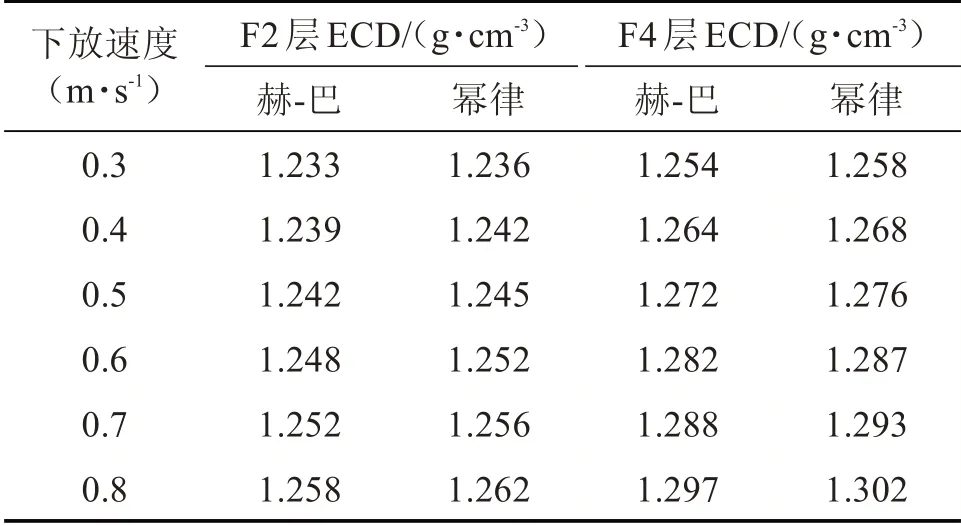

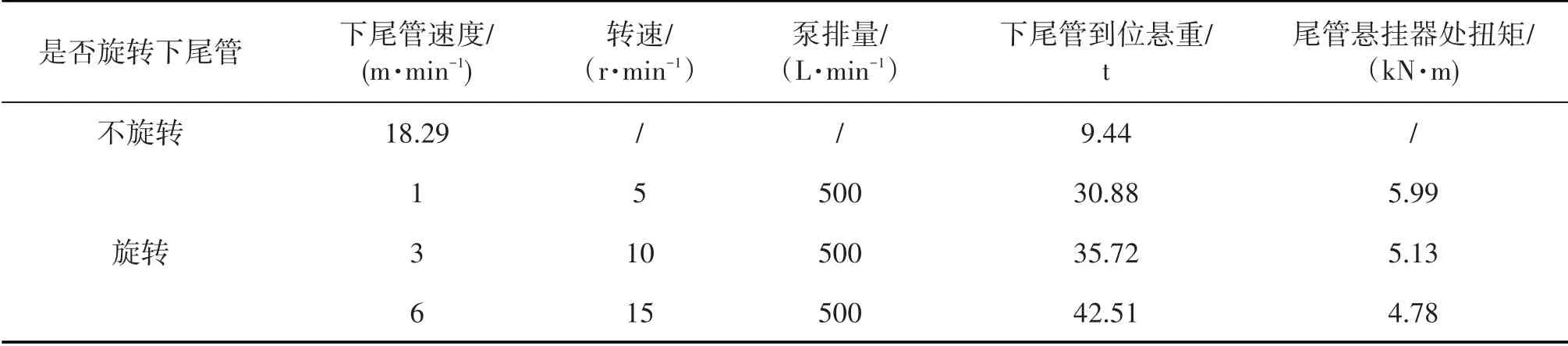

3.4 旋转下尾管悬重与扭矩模拟

在钻井工程设计中,K3井下Φ177.8 mm 尾管采用的摩擦系数是套管内0.30,裸眼0.40,模拟尾管到位后悬重余量为31.6 t,尾管能顺利下放到位。根据两口参考井M1井和N2井的实际下尾管数据反演摩擦系数,得到套管内摩擦系数为0.46,裸眼为0.51。据此模拟K3井下尾管到位时悬重余量不足10 t。

模拟旋转下尾管,在给出不同下放速度、旋转速度下,模拟的旋转下尾管悬重与下入深度关系如图2 所示,模拟旋转尾管时的扭矩沿管柱深度分布如图3 所示,表7 为模拟悬重和扭矩结果。由图3、表7 结果可知,3 种旋转工况的最小悬重均超过30 t,悬重余量足够。由于3 种旋转工况下的尾管悬挂器处扭矩均已接近悬挂器允许最大扭矩,故推荐采用扭矩相对较小的工况即下套管速度6 m/min、转速15 r/min、排量500 L/min。K3 井实际下尾管采用推荐参数,最终尾管顺利下放到位,最小悬重余量与最大扭矩与模拟值误差在3%以内。

图2 K3井下Φ177.8 mm尾管悬重模拟图

表7 K3井下Φ177.8 mm尾管参数

图3 K3井下Φ177.8 mm尾管扭矩模拟图

4 结论

1)建立静态和动态井史数据库,在新钻大斜度井下套管前通过条件筛选找出适合的参考井,调研参考井的摩阻、薄弱层等数据,再用以模拟新钻井下套管参数,比仅依靠新钻井设计和下套管前起下钻数据得到的结果更准确,对现场作业选取合理参数、采取合理作业手段具有更好的指导作用。

2)在分析下套管摩阻时,可遵循“四步走”的分析程序:①反演得出本井下套管前下钻摩擦系数a(若下钻数据过少、参考性差,可采取起钻摩擦系数);②反演得出参考井下钻(或起钻)摩擦系数b和下套管摩擦系数c;③若a与b相差在0.05 以内,则本井下套管摩擦系数可直接采用c进行摩阻预测;④若a与b相差大于0.05,则考虑计算b与c的差值作为附加量,在a的基础上进行附加进行摩阻敏感性预测。

3)对存在薄弱层的裸眼段下套管前,应模拟激动压力和开泵ECD 是否存在压漏薄弱层的风险。模拟前应先根据不同排量对应的泵压来校核选取的流体类型,再进行激动压力和开泵ECD模拟。

4)在大斜度井旋下尾管之前应进行悬重和扭矩的模拟,并结合尾管挂要求的扭矩极限,合理选择尾管下放速度、管柱旋转速度和泵排量,避免发生尾管下放不到位和扭矩超过管柱及配件极限的风险。在Φ215.9 mm 井眼内下Φ177.8 mm 尾管,推荐下入速度6 m/min,转速15 r/min。