国外长输管道安全管理技术现状综述

应未,常通,李贵荣,马伟平

1.中油国际管道有限公司(北京 100029)2.国家管网集团西南管道有限责任公司 天水输油气分公司(甘肃 天水 741002)3.国家管网集团北方管道有限责任公司 管道科技研究中心(河北 廊坊 065000)

0 引言

“十四五”期间我国长输管道仍处于快速发展时期,截至2020年底我国油气长输管道总长度约为14.5×104km,未来发展方向是大口径、高钢级和高压力。如发生管道失效事故,将导致重大经济损失、人员伤亡和环境污染。2009年12月兰郑长成品油管道渭南支线投产过程中发生油品泄漏事故,污染黄河近百公里水体;2013年青岛11.22 中石化输油管道火灾爆炸事故,造成62 人死亡、136 人受伤。这些事故说明在安全监管机制、管道企业安全管理体系、事故风险评价及次生灾害预警、管道应急响应及处置等方面存在不足[1]。保证管道安全、平稳、高效运行是国家和管道企业共同面临的重大问题。

美国是世界上石油天然气管道系统很完善的国家,截至2018年美国已建成的危险液体和输气管道分别为35×104km 和51×104km,并建立了严格细致的管道安全管理体系和机制,值得研究借鉴[2]。介绍了美国管道安全方面的法规标准、监管机构和企业文化,以及美国政府在促进管道安全方面的实践做法。阐述了美国管道行业在制造、运输、施工、运行和维护等阶段预防机械损伤的技术措施。通过借鉴美国管道行业先进经验和管理策略,致力于改进我国管道安全管理体系的薄弱环节,旨在降低管道失效概率,提升我国管道行业安全管理水平。

1 美国管道事故统计及原因分析

美国管道及危险品安全管理局(Pipeline and Hazardous Materials Safety Administration,PHMSA)建立了管道失效数据库,可查询近20年发生的管道安全事故信息。PHMSA 划分管道重大事故的标准为导致人员死亡或受伤住院、经济损失超过50 000美元、高挥发性液体泄漏量0.8 m3或其他液体泄漏量8 m3、液体泄漏导致火灾或爆炸。从2005年至2015年,美国危险液体管道失效率为0.4~0.6 次/(103km·a),天然气管道失效率为0.12~0.15 次/(103km·a)[3]。美国管道事故次数近20年呈下降趋势,重大事故从20世纪90年代约80次/年降至21世纪约50 次/年。管道安全状况改善归结于美国政府和管道运营商致力于持续改进管道安全管理体系,以及管道泄漏检测、应急响应和维抢修技术进步。

2010年以来美国发生432次危险液体管道事故和238 次输气管道事故,统计危险液体管道事故原因依次是腐蚀、管体/焊缝材料失效和设备失效,输气管道事故原因依次是管体/焊缝材料失效、开挖损伤和腐蚀。管道失效事故致因因素分为以下类型:

1)腐蚀。危险液体管道失效,腐蚀是最重要因素,输气管道排第三。腐蚀失效中外腐蚀约占60%,以电偶腐蚀为主;内腐蚀以微生物腐蚀为主。

2)管体/焊缝材料失效。管体/焊缝材料失效是美国长输管道失效的最主要因素,占所有失效因素的比例大于50%,其中现场施工失误是造成管体/焊缝材料失效的重要原因。

3)开挖损伤。开挖损伤是美国管道失效的另一个重要因素,占危险液体管道失效的15%,占输气管道失效的22%,以第三方开挖损伤比例最高。统计1991—2010年因开挖损伤造成的管道事故约占所有重大事件的24.3%。

4)自然灾害。形式以土体移动和暴雨洪水引发的滑坡、滑塌等引起的地质灾害。

5)误操作。误操作失效因素以设备未正确安装的比例较高。

2 国外管道安全管理机制

从20 世纪60年代至今,美国为应对管道重大事故的挑战,持续推进管道安全立法,设置专门的管道安全监管机构,将长输管道纳入国家公共安全体系管辖。美国石油协会API等标准化组织考虑利益相关方诉求,按照协商一致原则,制定一系列先进适用的管道安全标准。管道运营商建立了以完整性管理为基础的事前预防程序,重视应用研发和应用新技术。美国从国家、行业和企业3 个层面建立了管道安全管理体系和运行机制,是近年来管道事故失效率降低的根本原因。

2.1 管道安全监管机构

美国管道安全监管部门是在运输部(Department of Transportation,DOT)专设的管道安全办公室(Office of Pipeline Safety,OPS),负责跨国和州际管道安全管理、检验,审核管道运行商事故报告情况和安全状况报告,处罚管道运营商违法行为。DOT制定管道设计、运行、维护和应急的最低安全标准,国土安全部(Department of Homeland Security,DHS)实施管道运营商安全资质审查。我国长输管道监管部门繁杂,涵盖能源、安监、建设、规划、质安和环保部门,存在权责不清晰和交叉问题[4],应进一步规范管道安全监管部门职责和权限。

2.2 管道安全技术法规

1968年《天然气管道安全法》和1979年《危险液体管道安全法》是基本法律。2002年《管道安全改进法案》要求管道运营商建立完整性管理程序,在高后果区开展风险评估。该法案促进管道完整性管理技术进步,完整性管理已成为国际公认的管道安全管理理念。2006年《管道检验、保护、执法和安全法案》授权DOT 处理开挖损坏管道事件,将预防第三方开挖损伤管道提升至联邦政府管辖。2011年《管道安全、监管和劳工法案》规定了管道运营商违法处罚情形,例如未提供管道地理信息,未及时报告管道事故,未开展管道风险评估,未建立最大允许运行压力超限报告和审查机制。

管道技术法规对于保障管道安全运行和预防第三方破坏作用显著,美国法规健全、监管部门明确、监管责惩到位、公平公正大环境下,管道运营商在预防第三方破坏和干扰的安全隐患较为轻松[5]。我国已颁布《石油天然气管道保护法》,还不能覆盖管道安全的全部领域,应制定预防第三方破坏、管道检测检验、安全防护等方面的配套支持的技术法规。

2.3 管道安全技术标准

美国管道安全管理、完整性管理、应急响应、预防第三方破坏等领域的代表性标准是:API RP 1173—2015《管道安全管理系统》、API RP 1162—2010《管道运营商公共警示程序》、ASME B31.8S—2016《天然气管道的完整性管理系统》、API Std 1160—2013《危险液体管道的完整性管理规范》、API RP 1174—2015《陆上危险液体管道应急响应推荐做法》、API RP 1166—2015《开挖监测和观测》。这里仅介绍两项典型标准。

1)API RP 1162—2010《管道运营商公共警示程序》规定组织公共开放性参观油气站场,向公众了解管道潜在危险、油气泄漏特征和应急处置技术,让公众认知到管道输送是安全、可靠的运输方式。推荐管道运行商采用网络、媒体、社区、慈善等方式,增强公众保护管道的意识,奖励公众报告威胁管道安全的异常事件。相对美国管道运营商的公开透明做法,国内管道行业对技术标准视为企业秘密[6]。

2)API RP 1109—2010《液体石油管道设置标识推荐做法》规定了管道干线标识的设置原则(埋设深度、间距、制作工艺),以及空中巡检牌制作样式,要求管道警示标识除提供详细信息,重视标识牌的色彩、亮度、可视度和耐用性。我国管道标识设置位置和制作样式差异较大,对管道管理和安全警示作用不能充分发挥[7]。

2.4 管道安全促进措施

2.4.1 811开挖一呼通系统

美国各州均建立一呼通系统(One Call System),管道运营商在发生事故后立即向国家应急中心(National Response Center,NRC)报告事故情况。美国联邦通信委员会(Federal Communication Commission,FCC)建立811 开挖咨询电话,该系统的设立旨在及时有效沟通开挖意图,帮助开挖方准确定位和避开管道设施。美国大力推广“开挖前呼叫”理念的公众教育,称之为“安全开挖”做法。实施步骤为:

1)开挖方确定待开挖位置和范围,通知国家应急中心(NRC)。

2)国家应急中心通知管道运营商,进行管道定位和做好临时标识。

3)开挖区域无管道设施,管道运营商向应急中心发出“准许”或“无影响”通知。

4)开挖方执行开挖程序,如必要,管道运营商监督开挖。

2.4.2 国家管道地图系统

建立国家管道地图系统(National Pipeline Mapping System,NPMS),公众和开挖方通过NPMS 获取管道设施位置信息,作为管道安全管理的支持平台,重点监测可能发生地震、洪水等自然灾害的区域,并为管道应急响应救援提供决策依据。

2.5 管道安全企业文化

美国管道运营商设有安全管理部门,负责管道建设和运行期间处理突发紧急事故,近年来职责扩展至公众安全和环境保护。例如,加拿大TransCanada 管道公司领导层设有健康与安全执行官(Health&Safety Executive),负责健康、安全与环境,处理管道泄漏、第三方破坏、管道占压等威胁管道安全的事件。国外管道企业将安全理念作为企业文化重要内容。加拿大TransCanada 管道公司的安全理念是安全第一;美国EI Paso 公司的安全理念是绝对安全。

2.6 管道安全新技术

与管道安全运行控制相关的新技术包括内检测、泄漏检测和应急抢修等。《管道安全改进法案》规定管道运营商定期采用内检测、压力试验和直接评价法评价管道系统完整性,优先使用内检测方法。美国管道应用的内检测技术有几何变形内检测、漏磁内检测和电磁超声检测。国外知名MFL 检测公司有美国Ge PII、TuboScope、英国BritishGas、加拿大Corrpro、德国Rosen,已形成系列化产品并提供专业检测业务[8]。美国管道主要应用分布式光纤管道泄漏检测和定位技术,泄漏位置定位精度不大于5 m,对于强磁场干扰和高压交直流干扰具有较高可靠性。管道应急抢修应用了不停输封堵技术,在不影响管道正常运行情况下完成抢修施工。通过引进美国TDW 公司设备产品,我国研发应用于管径34~1 219 mm、运行压力12 MPa以下油气管道的不停输开孔封堵维修设备。

3 管道全生命周期阶段事故预防做法

文献[9]统计美国自1991年以来危险液体和输气管道事故原因依次是机械损伤、腐蚀、制造缺陷和自然灾害等。管道在制造、运输、施工、运行和维护过程中受到外部载荷或物体挤压,造成管道本体局部损伤,统称为机械损伤。美国管道统计数据表明,90%的机械损伤事故导致管道即时失效,10%为延迟失效。管道机械损伤形式有制造损伤、运输和装卸中操作失误、吊管施工中机械设备与管道碰撞、管道下沟受到岩石挤压等。应根据管道制造、运输、施工、运行和维护等全生命周期阶段特点以及机械损伤致因,制定有针对性的措施。

3.1 制造阶段:管道防损伤防护涂层

不同于聚乙烯等管道防腐涂层,为防止管沟回填岩石损伤管道,国外研发多种包裹式土工织物防护产品。文献[10]在管道上进行了双厚度复合涂层HPCC、双粉末DPC 和熔结环氧树脂FBE 涂层的抗岩石破坏试验。将具有小网格尺寸和高拉伸强度的织物编织成土工织物,单层或双层包覆在管道上,可降低管道轴向和侧向载荷,减少土壤或岩石挤压造成机械损伤。Powercrete 是一种常温固化的无溶剂环氧树脂聚合物液体涂料,在管道形成光滑表层,拖动管道穿越阻力远小于传统的混凝土,具有较好耐磨性和耐冲击性,适用于管道穿越和含砾石或岩石管沟敷设管道的情形。Rock Jacket是一种在工厂预制成型、可在现场弯曲制作的管道外部防腐+机械保护涂层系统,具有较强的耐冲击和抗穿透性能。

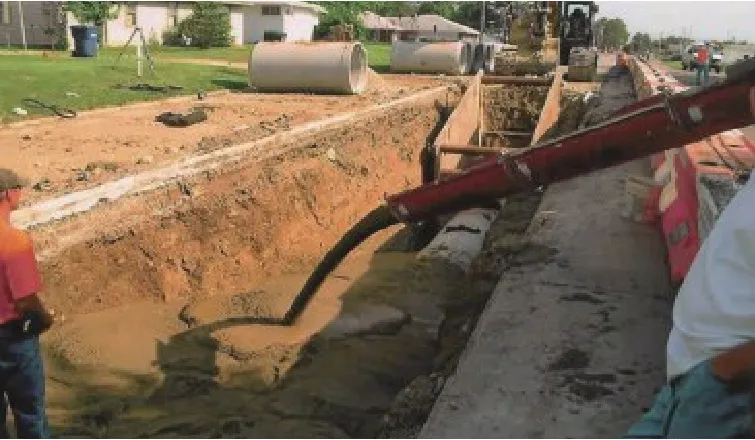

3.2 施工阶段:管沟回填防护措施

为防止管道受到管沟底部岩石挤压,管沟底部应铺设垫层,例如细沙、沙袋和泡沫袋。管沟回填过程主要防范碎石对管道的损伤,国内外标准均规定了回填粒土允许的直径尺寸。国外研发专用管沟回填填料和机械设备,例如Ozzies 公司使用流动填料,成分是粉煤灰、水泥、沙子和水,具有自动浇注、填实、校平和无沉降的特点,填料耐穿透性高于土壤(图1)。

图1 Ozzies公司管沟回填流动填料

3.3 运行阶段:巡线

管道巡线目的是第一时间发现油气泄漏特征或第三方破坏活动等异常事件,美国《管道安全法》指出路权带巡检观察地面扰动,可发现未经批准的开挖,预防第三方破坏行为。巡线有效性取决于巡逻频率。研究表明,巡线频率与未经批准开挖的概率有关,每月巡线频率少于1 次,只能发现不足5%的开挖事件。我国管道以人工巡线为主,美国管道以飞机、汽车巡线为主,特别是直升机巡线可有效监测高寒冻土区管道位移和沉降问题[11]。卫星遥测技术已应用于管道勘测、设计、运行和维护,多光谱和雷达卫星图像与GIS或CAD集成可以监测管道违法占压情况,也是未来管道巡检的发展趋势。

3.4 运行阶段:应急响应

美国管道运营商在安全管理过程中建立事故指挥系统(incident command system,ICS)。发生重大事故时,应急响应涉及的人员组织、资源调配和救援抢修通过ICS 系统调控操作,将企业的人力、设备资源整合成若干模块,例如指挥命令、处置抢修、资源配置、资源保障和财务协商等。ICS 系统特征是:专业化术语、模块化框架、一体化通信、统一行动和过程监督。相对国内管道企业自上而下垂直式应急指挥,ICS 系统保证重大事故的高效应急运转。除了在管道行业成功应用,ICS 系统是美国国家消防协会NFPA、美国公共工程协会APWA 认可的应对突发事件的权威程序。2004年美国国土安全部DHS 在国家事故管理系统NIMS 中引入ICS 系统,标志着ICS 系统成为美国公共安全领域通用的应急指挥系统。

3.5 运行阶段:现场作业安全

管道抢修作业过程中油气泄漏形成爆炸蒸气云,且人员、设备设施高度集中,属于高风险作业。青岛“11.22”输油管道火灾爆炸事故中未提醒操作维修人员进行衍生灾害风险识别,且未配备防护装备情况下人员聚集于可能爆炸管段区域,造成大量维修人员伤亡[12]。美国标准API RP 1162—2010《管道运营商公共警示程序》将管道中心线两侧200 m(660 ft)划定为管道爆炸影响范围。美国管道抢修作业前,将油气泄漏现场划分为Hot 区、Warm 区和Cold 区,Hot 区是油气泄漏的核心区域,严禁未配备防护装备以及非抢修人员进入。Warm 区是抢修设备器材临时堆放区域;Cold 区是非事故影响区域。现场指挥中心只能设置在Cold 区,且距离泄漏中心至少90 m。ICS 系统指派专门的危险品安全官员,负责指挥操作人员在Hot 区或Warm 区完成污染物处理和收集,避免污染环境。

4 结论和建议

综上所述,美国先进、完善、高效的管道安全体系主要归结于以下方面:

1)健全、专业的管道监管机构。DOT、OPS 和DHS 职责明确,权限清晰,将管道纳入国家公共安全等级管辖。

2)重视管道立法。从1968年《天然气管道安全法》至今,颁布了一系列严格细致的管道技术法规,从联邦政府和法律层级处理开挖损伤管道的行为。

3)推行行业协会标准。API 制定了安全管理、完整性管理、应急响应、预防第三方破坏等技术标准,美国管道全面实施完整性管理程序,并促进了内检测、泄漏检测和应急抢修等技术发展。

4)多样化的管道安全促进措施。设立811开挖一呼通系统,推广“开挖前呼叫”、“安全开挖”做法;设立国家管道地图系统,成为国家管道安全管理和应急响应的支撑平台。

5)严格掌控管道施工质量。研发管道专用的预防机械损伤防护涂层,研发专用管沟回填填料和机械设备。

6)高效的管道应急响应体系。建立ICS 系统实现应急响应高效指挥和救援处置,作业现场安全分区,污染物处理专业化、规范化。

分析美国政府和管道运营商在管道安全管理中采取的措施和办法,认为应结合管道全生命周期阶段特点,持续推进管道安全管理体系建设。提出提升我国管道安全管理水平的建议:

1)国家层面。加快制定《石油天然气管道保护法》的配套支持法规;建设管道地理信息系统,共享管道走向、位置及周边环境信息;探讨应用开挖呼叫电话报警系统。

2)行业层面。建立管道事故统计中心,规范管道失效信息上报机制,定期统计分析并发布管道事故信息,建设支撑管道行业发展的技术支持平台。

3)设计阶段。建立融合设计标准、管道参数、环境因素、地理信息的综合数字设计方法,科学、合理避让地质灾害多发区和人员密集高后果区。

4)施工阶段。加强制管及现场施工质量监管力度,避免管道投产运行前造成安全隐患。完善环焊缝焊接工艺,提升环焊缝焊接质量,满足大口径、高钢级、高压力管道的焊接要求。

5)运行阶段。管道企业安全管理中建立ICS,应急响应指挥实现模块化管理、高效组织和优化调配。重视管道应急抢修中风险评估和次生灾害预警。

6)企业文化。倡导“以人为本、安全第一”的理念,培育尽职尽责、遵章守纪、珍爱生命、远离事故的管道企业文化。探索公众开放性参观做法,增强公众对管道输送技术认知及公众保护管道的意识。