钢箱梁桥钢结构制作加工与养护要点分析

曹俊杰,申铁军

(1.山西路桥第六工程有限公司,山西 晋中 030600;2.山西路桥建设集团有限公司,山西 太原 030006)

0 前 言

钢箱梁制作加工和实施要根据项目构造和施工上的特点,制造加工单位应提前进行工地焊接工艺试验评定,取得重要参数和经验,并经建设单位、监理、设计和专家组审查、批准后方可实施。实施工地焊接工艺必须严格,不可任意更改。

1 钢箱梁制作加工

1.1 钢箱梁材料采购

主要材料包括钢板、焊条、焊丝、焊剂、剪力栓钉、油漆等。购置除必须满足设计的种类要求外,材料进场还必须有厂家的质量证明文件(质量证明文件必须加盖“红章”),并且进场后根据规范要求对原材料进行复试。原材料不满足设计及规范要求的严禁进场,已进场但未通过复验要求的严禁使用,并组织及时退货。进场后的材料要堆放整齐,标识清晰。同材质的钢板应按板厚划分,并且每个类型的明显处应设置标志牌,标明材质、厚度等参数;标准件应按照批号和规格堆放整齐,除进行必要的开箱检查外,在未使用前不得擅自开箱,标准件要特别注意防水、防潮、防震;焊接辅材按类型(如焊条、焊丝、焊剂等)、规格分类存放,要特别注意防水、防潮、防杂质。焰切或焊接辅材(如氧气、工业丙烷等)应分类存放,特别注意防火、防热,而且氧气、工业丙烷严禁存放在同一房间内[1-3]。

1)主要钢材的生产厂家及材料的质量证明书等报监理工程师和建设单位批准,未经批准的材料不得使用在本项目工程中。焊接材料应根据焊接工艺评定试验结果确定。选定焊接材料,必须符合规定,并与所焊件材质相匹配。焊接材料必须进行复验。

2)涂装材料涂装技术要求、工艺要求、试验方法、检验规则等均按《公路桥梁钢结构防腐涂装技术条件》(JT/T 722—2008)执行,对购进的涂料及时进行抽样检验。每个涂料品种的每一个生产批号均需抽取一个样品,样品数量为1~2 L(满足抽验需要即可)。抽样后应及时送检,涂料常规性能指标经检验全部合格后方能正式使用。

1.2 钢箱梁制作加工

1.2.1 放样号料

钢梁材料主要为Q355qD,主梁截面较大,钢梁段支座处焊缝密集,焊后的变形、收缩大。放样时,需考虑钢箱梁的平曲线、竖曲线、横坡、纵坡及超高,并考虑设计预拱度和施工预拱度。当钢板的纵向、横向机械性能相近并满足设计基本要求时,可不受此限制。号料必须采用统一发放的经检验的“标准尺”丈量。

1.2.2 切割加工

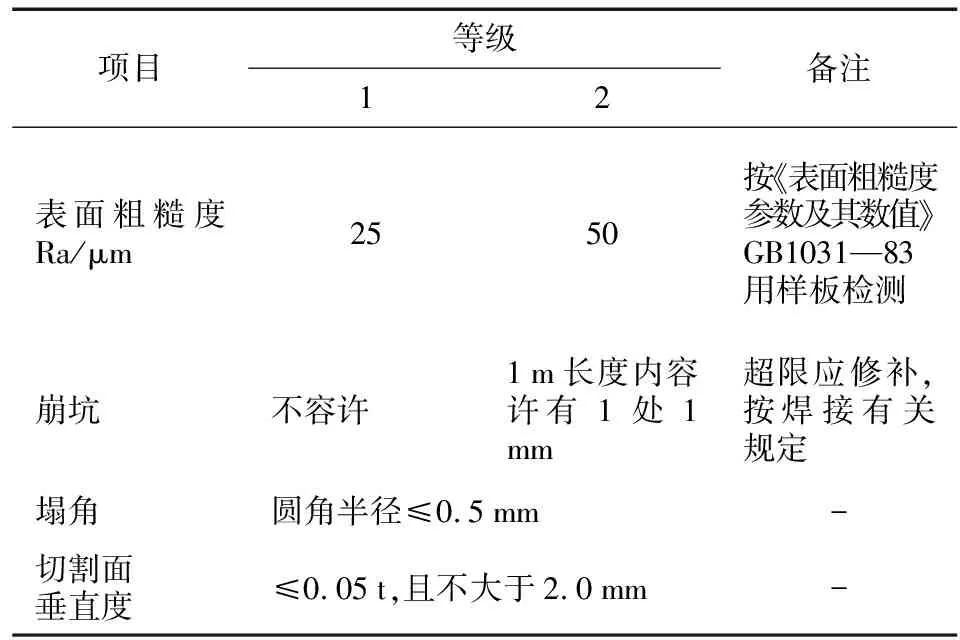

气割切割各类钢结构部位的零件,采用气割切割,并优先考虑仿形切割、数控自动切割、等离子切割等方法。气割切割根据各种不同的板厚分档分别评定。对于板厚超过40 mm的,加密板厚级差进行工艺评定。火焰切割试件试验,应对不同的板厚及温度条件进行切割前预热,应验证制造工作的热量控制技术并保证:局部硬度不超过HV350;无其他危害结构使用性能的缺陷。对于主要受力构件的自由边,当不是采用精密切割或等离子切割时,一律在气割后刨边或铣加工,刨边是每侧至少3 mm,加工面粗糙度Ra≤25 μm,其余留量由制造厂根据加工条件决定。对于气割开坡口的板边,可不进行刨加工,当应用砂轮打磨,去掉氧化皮。切割零件表面质量要求见表1。切割垂直度偏差应不大于板厚的5%,且不大于1.5 mm。直线度△h≤0.5 mm/m。在全长内且<1.5 mm。

表1 切割表面质量要求

1.2.3 零部件加工

零件铣平要求不平整度≤0.1 mm,即100 μm,接触面不得少于75%,当空隙<0.2 mm可视为接触。零件磨光顶紧要求接触部位应进行铣平加工,其不平整度≤0.1 mm,即100 μm。顶紧接触面不得少于75%。当空隙<0.2 mm可视为接触。零件边缘加工后,应无杂刺、渣、波纹、崩坑等缺陷,应修磨匀顺;刨铣时应避免油污污染钢板。所有埋弧焊(包括角焊缝)被焊钢板表面,在焊缝及坡口两侧用砂轮打磨等时,不允许施加过大压力,以免造成过热。凡助焊剂可能接触部位的浮锈,均应一律去除干净,以防浮锈夹入助焊剂中。所有引弧板与灭弧板的表面,均应磨光,彻底去除氧化皮。引板的材质、厚度应与所焊件相同。材料表面伤痕应控制为:主要(零)构件与受力垂直方向<0.3 mm;主要(零)构件与受力平行方向<0.5 mm;其他(零)构件<0.8 mm。切割后的零件可以采用机械矫正或者火工矫正。热矫正温度控制在600℃~800℃且矫正后缓冷,不得用水急冷。

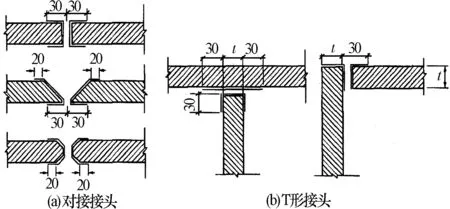

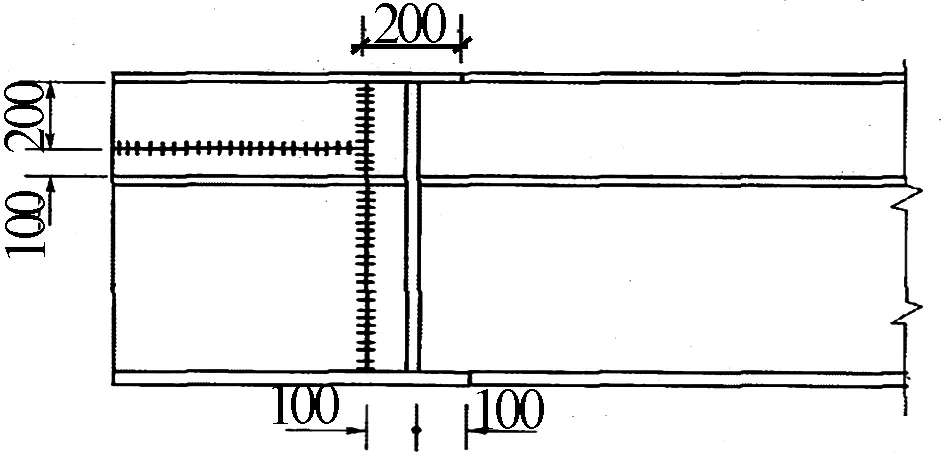

1.2.4 零件组装

所有零件在组装前都应进行尺寸检查。合格后,方可组装。接头形式见图1,组装时应将相邻焊缝错开,错开的最小距离应符合规定,见图2。在去除点固定焊缝时,要防止出现过热淬硬区。已钻孔的零件、部件组装时,必须以孔定位。各类焊缝坡口形式应按本桥设计图纸以及规范的要求,认真检查允许偏差。合格后,方可组装焊接。

图1 接头形式

图2 相邻焊缝错开距离

1.2.5 节段组装

1)节段组装制造精度对整个桥梁质量影响极其重要,对构件应考虑必要的防止变形的措施,如设置临时假隔舱等构造,确保接头尺寸精度。分段的拼装应考虑必要的防止构件变形的措施,如设置假隔舱等,以确保接头尺寸精度。为提高节段组装的精度,制造厂应编写各种钢结构节段制造工艺。其应包括:胎架结构,装配方法,焊接顺序,运输方法等,并征得监理单位的许可。

2)在主要构件上不宜使用或尽可能少使用临时连接码板。去除码板时使用火焰切割并保留不少于3 mm的预留量,用砂轮打磨平齐,不允许锤击拆除。对施焊码板的板材表面部位做相应的磁粉检测,以尽可能减少对母材及结构的损害。

3)各部件组装的节段,事先应对纵、横、竖向的各种拼接位置结合钢材规格进行对接拼缝位置设计。各钢结构节段的各类对接拼缝的位置应尽量上、下、左、右、前、后错开,避免出现不必要的通缝。

4)制造各梁段的零件、部件编码应记录清楚节段的部位和各阶段的报验单,并提交监理审核认可。部件和节段组拼工作必须在专业场地下进行,并应在平台或胎架上组拼。组拼前应严格掌握钢板的平整度,以保证钢构件组拼后的平整度。

5)采用合理焊接顺序,严格按批准的焊接工艺指导书的要求施焊,设置单向或双向弧形胎架拼装弧形分段,胎架要有足够的刚度,并且每节分段组装完成后需进行复测和调整,以保证分段的线形。

1.2.6 构件变形的控制

1)在组装和连接一个结构的各个部分时,焊接工艺和程序应使变形和收缩尽量小并减少结构约束应力。要特别注意钢主梁施焊后产生的变形,制造厂应为每一种构件的加工创立一个焊接程序,该程序应同接头焊接工艺和整个制造方案结合起来,以加工出符合规定质量要求的构件。制造厂应将焊接程序和变形控制方案提交建设单位、监理征求意见。在对收缩有较大拘束条件下进行焊接时,焊缝应连续焊完。

2)构件焊接前,宜设置反变形。当构件焊接后产生较大的变形,应予以矫正。采用热矫正法时,矫正温度不宜超过800℃(一般为600℃~800℃),应自然冷却到环境温度。温度未降至环境温度时,不得锤击钢料。严禁水冷却。要采取有效措施防止钢梁由于焊接产生的变形对钢梁结构产生不利影响以及对高强螺栓接头造成不密贴的现象。

2 钢箱梁桥的养护

养护应遵守国家法律法规及业务主管部门涉及的相关内容的规定和要求,涉及需要专业养护资质单位进行养护作业的,要严格按照交通养护部门有关规定执行。

1)依照国家及行业桥梁养护制度规范及时开展日常养护,内容包括:对大桥的上部结构、下部结构、桥面系及附属设施进行的日常巡查、经常性检查,实施清扫保洁、维护保养及预防性保养和修补其轻微损坏部分,使大桥保持整洁、完好状态;做好大桥的桥面径流系统日常检查与日常养护,发现问题及时上报,按设计路径将桥面水排到建设期修建的收集池内。若收集池不能满足排水需求,由管理单位负责整改。因建设单位整改不及时或不到位引发的各类问题由管理单位承担全部责任。

2)建立完善的日常巡查及经常性检查制度,制定日常养护计划,并将日常养护情况汇总分析结果于每月月底前报送建设单位,以便及时、准确地掌握桥梁状况及相关信息。日常巡查不少于1次/天,要做好巡查记录,发现问题及时安排养护。经常检查不少于1次/月,汛期应增加检查频率,要做好经常性检查记录,并上报养护管理系统和桥梁养护管理系统,发现桥梁重要部件存在明显缺损或异常情况时应及时上报管理单位,由管理单位安排处置。在巡查、检查、评定过程中发现桥梁重要部件存在明显缺损、较大隐患时,及时报管理单位,由管理单位负责核实处置,纳入桥梁的大中修工程及专项工程实施。桥梁的定期检查和特殊检查由管理单位负责实施并承担费用。

3)针对钢结构桥,要根据相关规范要求制定钢结构桥专门的防灾、应急预案,并报管理单位。定期组织开展钢结构演练,在出现自然灾害、重大事故或其他紧急情况时,要充分发挥区域集中调度优势,采取有效措施应对突发事件,并将发生事件及临时性处置情况及时通知管理单位。管理单位负责组织实施不可抗力事件的恢复重建工作。养护费用的核定与支付:养护费用依据养护预算编制标准执行,并于每年初由监管单位核定。管理单位按照年度核定的金额及时足额拨付钢结构桥管理费用至养护单位指定账户,以确保养护单位正常开展管理单位委托的养护管理工作。管理单位负责对养护单位上报的养护计划进行备案,负责桥梁结构的主体安全,实施桥梁大中修、专项工程管理以及组织审查重大经营事项等。养护单位负责具体钢结构养护工作,完善钢结构养护管理制度,加强钢结构的养护管理,确保钢结构各项管理目标的实现。

3 结束语

焊接质量是钢箱梁桥施工的关键,而制造加工与安装更是基础,必须确保工程质量。钢结构由制造相应单位运至桥位现场指定地点后,由相应单位进行吊装,工地焊接必须由原制造加工单位完成。制造加工单位应与安装单位密切配合共同完成钢箱梁安装架设任务。

[ID:013367]