后桥衬套压出力的测量方法与装置设计

濮海明 田 杨 彭 辉

(上汽大众汽车有限公司,上海,201805)

0 引言

后桥衬套是连接扭力梁后桥与车身的弹性元件,其主要作用是传递载荷、减小路面不平或发动机产生的振动、隔绝噪声等。后桥衬套与套筒之间通常是过盈配合[1-2],目的是确保在客户的各种使用工况下,衬套都始终保持在后桥套筒内。从工程的角度出发,即:后桥衬套的压出力必须满足一定的数值要求[3]。

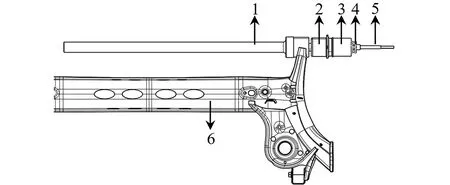

目前,后桥衬套的压出力测量方法主要有两种[4]。一种是通过装配生产线上的压机进行测量,该方法需将样件运送至工厂的生产线,不仅产线要停产,而且会增加额外的运输成本,十分不便;另一种是将后桥割开,使其能够在拉压力机上进行后桥衬套的压出操作,如图1所示,该方法破坏了后桥零件,容易产生压出力测量不准确等问题。

图1 拉压力机测量后桥衬套压出力Fig.1 Measuring press-out force by press machine

针对现有方法的不足及企业的实际需求,根据应变原理与惠斯通桥电路,在充分利用扭力梁后桥结构特征的基础上,研究设计了一种操作简便、不破坏零件的后桥衬套压出力测量方法与装置。

1 装置设计

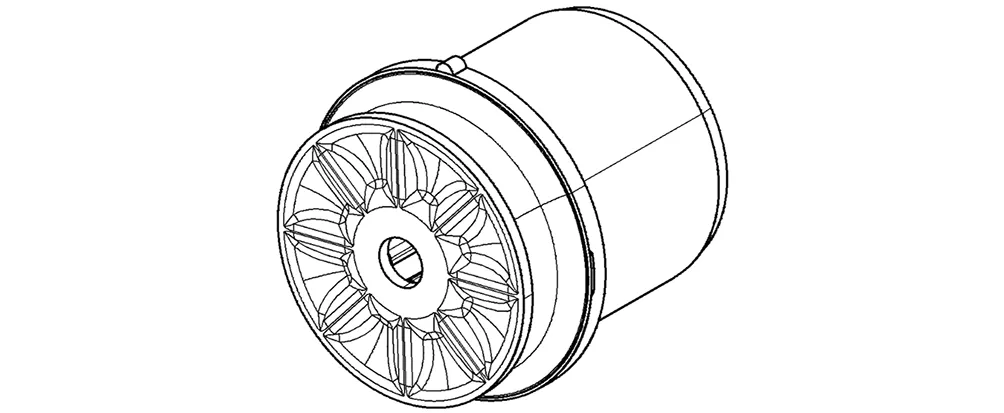

常见的后桥衬套结构如图2所示,一般包含了三层结构。外壳通常使用塑料或金属材质;中间是橡胶,某些高端车型中使用液压衬套结构,满足更高的性能需求;内芯多为铝制或铁制,用以支持螺栓连接。

图2 后桥衬套典型结构Fig.2 Typical structural of rear axle bushing

结合扭力梁后桥的结构特征,设计了如图3所示的后桥衬套压出机械装置,图3表示将右侧衬套压出的结构示意(由于左右两侧属于对称结构,故不在此重复展示)。该装置除了实验对象后桥衬套、后桥外,还包括压盘、固定杆、螺纹杆、测力杆及止推轴承等零部件。

1.压盘;2.固定杆;3.螺纹杆;4.止推轴承;5.测力杆;6.后桥衬套;7.扭力梁后桥图3 后桥衬套压出的结构装置Fig.3 Rear axle bushing press-out device

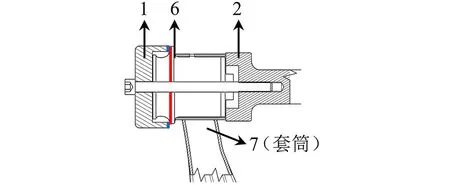

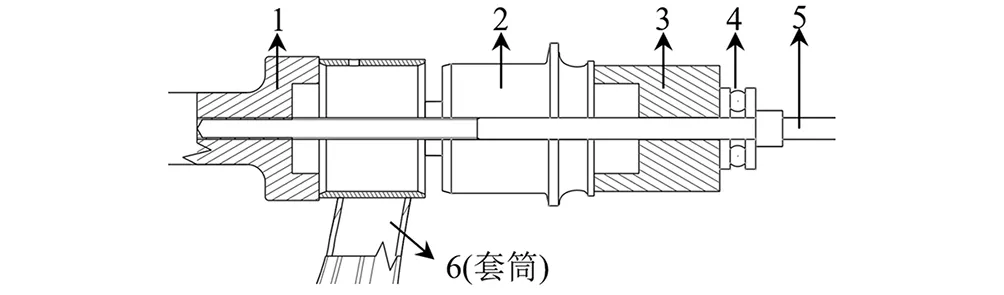

为进一步说明该衬套压出机械装置,将图3中后桥左、右两侧套筒部分做局部放大剖视图,得到了如图4、图5所示的细节信息(图4、图5中所标序号与图3含义一致)。

图4 后桥右侧套筒局部放大图Fig.4 Partial enlarged view of right side of rear axle sleeve

图5 后桥左侧套筒局部放大图Fig.5 Partial enlarged view of left side of rear axle sleeve

(1)如图4所示,螺纹杆右侧端依次穿入止推轴承、测力杆,然后从后桥衬套的内芯孔穿出;螺纹杆左侧端加工合适规格的螺纹,旋入固定杆中一定长度。测力杆与固定杆的一端均加工了相应规格的沉头孔,使其能够容纳后桥衬套的尾部凸起。

(2)如图5所示,螺栓穿过压盘、后桥衬套的内芯孔后旋入固定杆内并拧紧。应当注意:压盘的端面(图5中的蓝色线)必须紧贴在后桥衬套的台阶面上(图5中的红色线),固定杆的端面也必须紧贴后桥套筒的端面。如果两者没有贴紧,在右侧衬套压出的过程中,左侧衬套中的橡胶可能会受力变形,使得固定杆位置产生变动,进而影响压出力的测量效果。

(3)上述零部件紧固后,利用电动扳手或其他便携式的电驱动工具,驱动螺纹杆从固定杆内旋出。

(4)螺纹杆旋出过程中,螺纹杆上的阶梯轴推动测力杆向前运动,将后桥衬套从套筒中压出。止推轴承的主要作用:将阶梯轴与测力杆之间的径向滑动摩擦转变为滚动摩擦。

有关后桥衬套压出力的实验标准中指出:衬套在压出过程中,需要在一定的速率下进行。同时,电驱动工具只有满足一定的功率要求,才能实现衬套的压出。电驱动工具的功率与速度根据公式(1)、公式(2)进行选择。

P=F·v

(1)

v=n·p

(2)

注:P指电驱动工具需要的功率;F指后桥衬套的最大压出力(经验值);v指后桥衬套的压出速度(标准要求值);n指电驱动工具的转速;p指固定杆上螺纹的螺距。

图6给出了本文所设计的后桥衬套压出装置的实物图,已成功运用该装置进行了后桥衬套压出力测量实验等项目。该装置具有造价成本低、操作简便、易携带等优势。

图6 后桥衬套压出装置的实物图Fig.6 Physical map of rear axle bushing press-out device

2 测量方法

根据前文设计的后桥衬套压出装置,容易发现:在衬套压出过程中,测力杆所受的轴向力即为后桥衬套的压出力。受力后的测力杆会产生一定的应变,如果在测力杆上贴上应变片,使应变片随着测力杆一起伸缩[5],通过测量应变片的阻值变化便能测定测力杆产生的应变量,进而根据应力应变之间的线性关系得知后桥衬套的压出力大小。

由于测力杆的主应力方向已知,且仅是测量拉压方向上的应变。因此选择了如图7所示的高灵敏度T型应变片[6]。

图7 T型应变片Fig.7 T-shaped strain gauge

由于应变是相当微小的变化,所以产生的电阻变化是难以被一般的电阻计精确测量的[7]。因此采用了如图8所示的惠斯通全桥电路,为了补偿后桥衬套压出过程中可能使测力杆产生的弯曲应变[8],保证压出力测量的准确性。

图8 惠斯通全桥电路Fig.8 Wheatstone full bridge circuit

桥电路中输出电压与应变之间的关系如公式(3):

(3)

其中:e指输出电压;E指输入电压;R1、R2、R3、R4指桥电路中四个应变片的阻值;ΔR1、ΔR2、ΔR3、ΔR4指应变片的阻值变化量;K指比例常数;ε1、ε2、ε3、ε4指桥电路中四个应变片产生的应变。

由T型应变片组成全桥电路的等效原理图如图9所示。与1/4桥电路相比,其灵敏度增大了2(1+γ)倍(γ表示测力杆材料的泊松比),提高了压出力测量的准确性。

图9 全桥电路等效图Fig.9 Equivalent map of full bridge circuit

将图10所示的T型片全桥电路接入图11所示的数采系统(HBM 公司的SoMat eDAQ)中,系统设置为应变位移数据采集。在后桥衬套压出过程中,数采系统便能够实时记录并显示测力杆的应变值。

图10 测力杆实物图Fig.10 Physical map of force measuring rod

图11 SoMat eDAQ数采系统Fig.11 SoMat eDAQ data collection system

根据测量得到的应变值,结合公式(4)便可以得到后桥衬套的压出力大小。

σ=Et·ε

(4)

其中:σ指测力杆的应力,即后桥衬套的压出力;Et指测力杆的弹性系数,一般通过标定求取;ε指数采系统测量所得的测力杆应变量。

3 实验测量

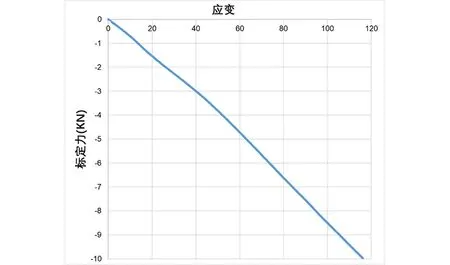

对测力杆上的应变片进行标定以求得弹性系数Et。标定力加载至10 kN得到的标定曲线如图12所示。

图12 测力杆标定曲线Fig.12 Calibration curve of force measuring rod

如图12所示,应力应变曲线基本满足线性关系,说明测力杆上的应变电路能够被可靠使用。根据公式(4)求得弹性系数Et为-0.083 1。

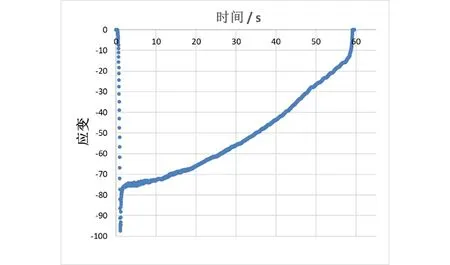

对大众某车型的扭力梁后桥左、右两侧后桥衬套进行压出力实验测量,得到了如图13、图14所示的应变曲线图。

根据图13、图14中的应变最大值求得该车型左、右两侧后桥衬套的压出力大小分别为8.091 6 kN、8.297 6 kN。

图13 左侧衬套的应变曲线Fig.13 Strain curve of the left bushing

图14 右侧衬套的应变曲线Fig.14 Strain curve of the right bushing

4 后桥衬套压入的实现方法——扩展应用

本文设计的后桥衬套压出装置,同时可实现衬套的压入。当用户车辆的后桥衬套达到使用寿命后,售后维修站可利用此装置快速完成衬套换装,无需返厂修理。具体实现办法如图15、图16(图中所标序号与15一致)所示。

如图16所示,螺纹杆左侧端依次穿入止推轴承、测力杆、后桥衬套,然后从后桥套筒中穿出,并旋入固定杆内。利用电动扳手或其他便携式的电驱动工具,驱动螺纹杆不断旋入固定杆内。螺纹杆旋入过程中,螺纹杆上的阶梯轴推动测力杆向前运动,将后桥衬套压入套筒内。应当注意:在后桥衬套压入过程中,应当保持固定杆的端面与后桥套筒的端面充分紧贴。

1.固定杆;2.后桥衬套;3.测力杆;4.止推轴承;5.螺纹杆;6.扭力梁后桥图15 后桥衬套压入的实现方法Fig.15 Implementation of rear axle bushing press-in

图16 实现压入的局部放大图Fig.16 Partial enlarged view

在衬套压入的过程中,同样可利用测力杆上的T型片全桥电路测量并记录压入力的大小。

5 结束语

针对现有后桥衬套压出力测量方法与装置存在成本高、破坏零件、操作繁琐等问题,设计了一种操作简便、易携带的后桥衬套压出装置与压出力测量方法,并初步投入使用,具有广泛的应用价值。归纳起来,主要取得以下研究成果:

(1)利用扭力梁后桥的结构特点,设计了一种操作简便、易携带、造价成本低的后桥衬套压出装置;

(2)在压出装置的测力杆上,利用高灵敏度的T型片搭建全桥电路,实现了后桥衬套压出力的测量与纪录;

(3)压出装置的变形设计还可实现后桥衬套的压入操作,在需要换装衬套的维修站等场合具有广泛的应用前景。