汽车无级变速器控制技术发展综述

孙贤安 仇 杰,2

(1.上海汽车集团股份有限公司乘用车公司技术中心,上海 201804;2.上海理工大学,上海 200093)

0 引言

汽车无级变速器(Continuously Variable Transmission,CVT)是一种自动变速器,由于它是无级变速,理论上具有无数个速比,换挡平顺。根据发动机万有特性曲线,在汽车运行过程中CVT可以调节到任意匹配的转速点位置,进而达到最佳燃油经济性的目标。国内外很多车型都配备了CVT。如何让其充分发挥自身的独特优势,更好地研发控制技术,是研究重点之一。

本文以CVT为研究对象,首先介绍了一种典型结构,引出四大系统,分析其工作原理,将四大核心被控部件与四大系统串接起来;紧接着总结了CVT发展历史,以及国内外研发现状。从控制技术角度,详细阐述了四大件被控对象的控制目标和控制机理,包括:液力变矩器(Torque Converter,TC)控制、前进/倒档(Drive/Reverse,D/R)离合器控制、钢带控制、液压控制,并从整体角度,阐述了诊断控制的机理。最后,基于发展趋势,从效率提升、系统控制、智能控制角度,对CVT控制技术的发展趋势,进行展望。

1 概述

1.1 工作原理

CVT典型结构如图1所示,主要分为四大系统:机械系统、液压系统、电气系统、控制系统。

图1 CVT典型结构Fig.1 CVT typical structure

机械系统元件包括:TC、D/R离合器、钢带和主/从动带轮,等。电气系统元件包括:转速传感器、压力传感器、油温传感器,等。液压系统元件包括:油泵、电磁阀、滑阀,等。控制系统元件包括:变速器控制单元(Transmission Control Unit,TCU)硬件、应用层软件、基础层软件,等。本文重点关注CVT控制,即控制系统中的应用层软件。

在CVT车辆的典型工况中,刚开始车辆处于静止状态,当驾驶员将换挡手柄从驻车档(P)切换至行驶档(D)时,D/R离合器结合。车辆从静止过渡为起步状态,随着车速不断增大,达到一定车速阈值,TC开始结合,同时,钢带开始移动,进而速比变化,达到CVT降速增扭的作用。在此过程中,液压系统时刻在工作,相应电磁阀在TCU控制指令作用下,控制对应机械元件的动作。

因此,可以看出,CVT有四大重点被控元件:TC、D/R离合器、钢带、电磁阀。

1.2 发展历程

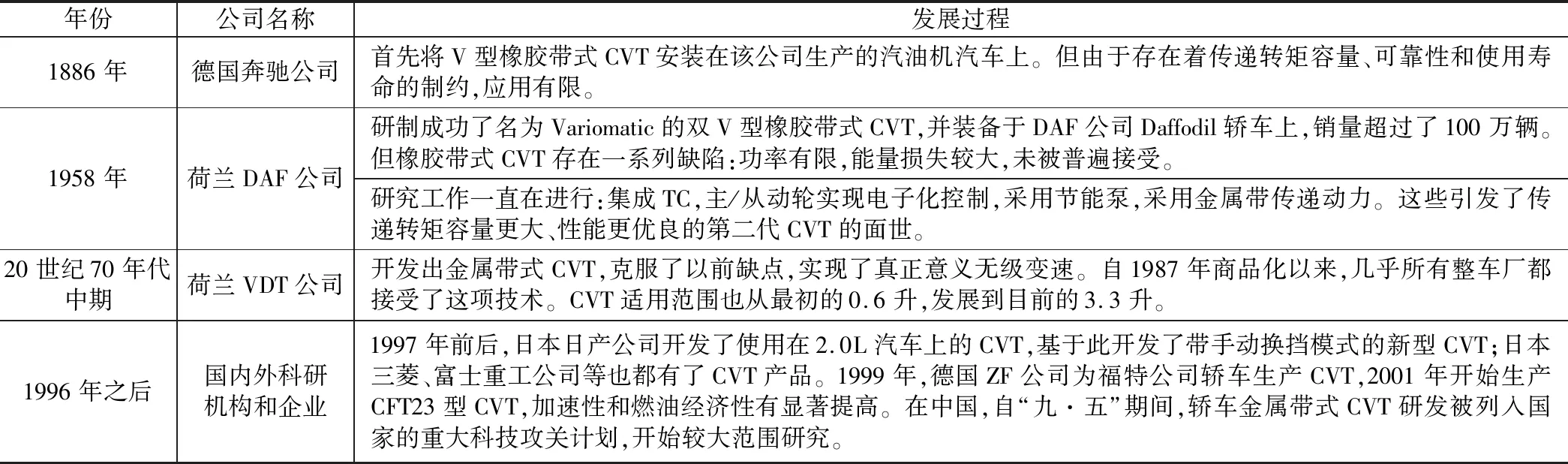

CVT发展历程较长,最早起源于1886年[1]。在百余年的发展过程中,机械-液压-电气-控制技术都在不断地进步中。详见表1。

表1 CVT发展历程Tab.1 CVT development history

1.3 国内外发展现状

技术研发方面,国际上,日本Doshisha大学很早就做了细致的理论推导和研究工作[2]。日本丰田Toyota公司开展CVT结构和控制技术的研究[3]。美国通用GM公司也针对CVT进行了研究[4]。德国博世Bosch公司在收购荷兰VDT公司后,成为全球最大的钢带供应商,致力于提升钢带效率[5]。德国舍弗勒Schaeffler公司选择了链条作为动力传递介质[6]。相对而言,国内对CVT的研究起步比较晚。吉林大学[7]、重庆大学[8]、湖南大学[9]、同济大学[10]等,都相继开展了CVT控制技术研究。

产品应用方面,国际上,日系车CVT产品非常普遍,日系三大汽车公司有不少车型搭载了;美系车也有不少搭载了CVT产品。在国内市场,上汽乘用车公司在2018年10月推出了小扭矩CVT产品,其控制系统完全自主开发,在多款车型产品中应用。上汽通用公司搭载了中大扭矩CVT产品。很多整车厂也搭载了国际知名供应商的CVT产品,如加特克Jatco、爱信Aisin、邦奇Punch等公司。还有一些国内自主开发公司,如湖南容大、浙江万里扬公司,都有着自己的CVT产品,并在给整车厂供应。

2 CVT控制技术

根据被控对象,可以将CVT控制技术分为TC控制、D/R离合器控制、钢带控制、液压控制以及诊断控制这五方面。

2.1 TC控制

TC是以自动变速器油为工作介质,通过控制液力变矩器锁止离合器(TCC,Torque Converter Clutch)的锁止或解锁来实现液力和摩擦传动的切换。TCC实质上是对锁止/解锁时机和过程的控制。

锁止/解锁时机,会影响到整车油耗和NVH性能。若是TC锁止车速过高,则整车油耗大;若是锁止车速过低,TC无法过滤掉发动机传递过来的振动,可能会带来整车共振等NVH问题。因此会增加滑摩控制,平衡驾驶性和燃油经济性。日本丰田Toyota公司在其新一代CVT设计中,通过提前锁止时机及推迟解锁时机,降低锁止时发动机转速的飞升以及扩大滑行时发动机断油区域,进而改善燃油经济性[11];文献[12]在研究传动系扭振特性基础上,结合TC本身液力特性,确定起步滑摩控制区域,并研究滑摩控制的算法。

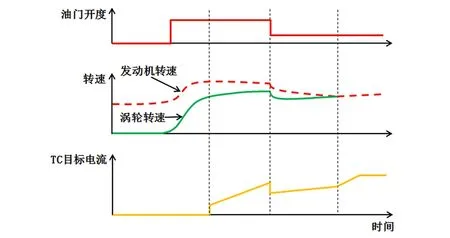

锁止/解锁过程,会影响到整车的平顺性。当驾驶员踩下一定油门开度时,达到锁止点,TC电磁阀开始给予一定电流,TCC开始结合,直到发动机转速与涡轮转速完全同步为止。锁止过程分为3个阶段[13]:第一阶段为开环控制阶段,通过逐渐增加TCC的目标锁止容量,快速消除发动机转速与涡轮转速的速差。待速差降到一直阈值后,进入第二阶段,即闭环控制阶段,该阶段根据目标速差与实际速差的偏差对目标锁止容量进行修正,确保速差的平稳消除。第三阶段为速差同步后的锁止容量快速增加阶段,最终的TCC目标锁止容量可以根据发动机扭矩进行修正,需避免锁止容量过大导致紧急踩制动后解锁不及时,或者锁止容量过小而出现频繁的结合以及分离。图2是TC锁止过程控制原理。

图2 TC锁止过程控制原理Fig.2 The control principle of TC engagement process

在锁止过程中,如果出现驾驶员快松油门(图3),此时需要根据发动机的实时扭矩快速降低TCC的锁止容量,避免出现锁止容量过高导致的快速结合冲击。与此类似,如果驾驶员在锁止过程中快踩油门,此时也需要根据发动机的实时扭矩适当增加TCC的前馈锁止容量,避免速差增加过多,缩短结合时间。

图3 TC锁止过程中松油门控制原理Fig.3 The control principle of tip out during TC engagement process

考虑到不同TCC扭矩特性TorqueMap的差异以及液压系统压力跟随的偏差,TCC控制中会通过增加微滑摩功能,实现TorqueMap自适应,克服硬件系统偏差,其控制原理如图4所示。TCU在监测到整车处于稳定驾驶工况后,通过控制TCC的锁止容量,实现稳定滑差,然后计算此时发动机扭矩与目标控制油压之间的对应关系,修正原特性,最终实现硬件特性偏差的自适应控制。

图4 TC TorqueMap自适应控制原理Fig.4 The control principle of TC Torque Map adaption

2.2 D/R离合器控制

CVT D/R离合器结合主要集中在静态等低速工况。如何快速平稳地结合离合器,是难点之一。这是因为,DR离合器控制与离合器摩擦片u-v特性、TC液力特性、液压系统不同油温的压力响应特性、发动机的怠速控制和扭矩响应特性、以及动力总成悬置等多方面因素相关,且低速工况下结合冲击更容易被驾驶员感知,很难控制。很多论文都提及了快-慢-快的分段式控制[14],或者采用了多种智能控制方法进行控制[15-16]。但是,结合D/R离合器液压和机械特性的控制算法开发,更为必要。

换挡手柄从P档切换至D档,离合器会从打开状态变为结合状态,其控制原理见图5。考虑液压特性,离合器结合的开始阶段,设置预充油过程,这是为了让离合器油腔内先充满油液,并克服回位弹簧的阻力及消除离合器摩擦副间的间距,控制离合器压力处于半结合点位置附近,传递较小扭矩。第二阶段是滑摩控制阶段,该阶段下,随着控制压力的逐渐增加,摩擦片间的摩擦力矩逐渐增大,直至转速同步,该阶段摩擦片u-v特性以及油液特性对滑摩控制影响较大,此阶段对性能的影响也最为突出。第三阶段为转速同步后快速增加结合压力至大于发动机扭矩一定安全系数值,确保离合器压死,由于转速已经同步,因此该阶段对性能影响较小。

图5 D/R离合器控制原理Fig.5 The control principle of D/R clutch

一旦在离合器锁止过程中驾驶员踩油门,此时为了离合器能够快速结合,减小滑摩功,发送降扭请求,待转速接近同步后再快速恢复降扭请求,以便能够快速响应驾驶员的动力需求。如图6所示。

图6 D/R离合器控制原理(TCU发送降扭请求)Fig.6 The control principle of D/R clutch(TCU torque reduction request)

2.3 钢带控制

从钢带被控对象角度,可以分为三方面:夹紧力控制(包括主动带轮PS和从动带轮SS)、换挡图控制、速比控制。图7是整体的钢带控制架构。

图7 钢带控制架构Fig.7 The control structure of belt

2.3.1 夹紧力控制

钢带作为CVT动力传递的部件,与传统的齿轮传递方式不同,它在不同工况下都需要被夹紧,而夹紧力的选择,非常关键。夹紧力过小,容易带来钢带打滑现象;从钢带本身来讲,原则上,全生命周期内不允许出现一次打滑现象,一旦出现,在锥盘表面留有打滑印记的微小凹痕,随着钢带在锥盘的持续运动,此凹痕会逐步扩大,最终导致钢带整体失效。夹紧力过大,意味着机械能转化为热能损失,变速器效率低;过大的夹紧力,甚至会导致硬件异常磨损或疲劳断裂,引起钢带失效[17]。

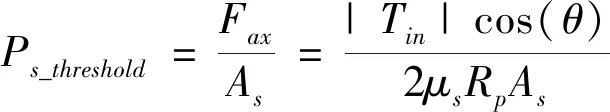

夹紧力控制,包括临界夹紧力和安全系数计算。其中,临界夹紧力计算,主要基于扭矩计算。对于常规工况,扭矩按照发动机扭矩及相关转动件的惯量扭矩进行正向计算。如公式(1):

(1)

式中,Ps_threshold表示临界夹紧力,Fax表示传递一定扭矩的最小轴向夹紧力,As表示油缸面积,Tin表示主动带轮缸的输入扭矩,θ表示准盘锥角,μs表示钢带与锥盘的摩擦系数,Rp表示主动带轮半径。

对于特殊恶劣工况,如仍然按照正向计算,则会因为存在延迟等因素造成较大偏差而引起钢带打滑。譬如制动工况,加载在驱动轮上的制动力,在被路面附着力抵消一部分后,剩余制动力均通过钢带系统反向传递至TC及发动机等较大惯量件,因此该工况下要根据制动扭矩加载情况及路面附着系数估算情况进行反向计算。

安全系数计算,对钢带夹紧及传递效率影响较大[18-20],要综合考虑液压响应特性及油压跟踪精度、扭矩变化快慢及计算偏差、有无冲击载荷等因素。

2.3.2 换挡图控制

基于驾驶员意图,综合动力性、经济性和驾驶性等因素,计算获得目标速比,实现降速增扭的目标。换挡图主要分为动力性换挡和经济性换挡两种。

由于CVT是无级变速,所以对于平顺性有着较大的优势。为了满足驾驶员手动换挡的乐趣,可以设置手动模式换挡。此外,为了满足驾驶员对有级式换挡操作的热衷,CVT也可以模拟有级式自动变速器动力换挡方式,给予驾驶员不同的驾驶体验。

2.3.3 速比控制

当目标速比确定后,接下来就要确保速比既快又好地跟踪。速比控制,主要是实际速比对目标速比的跟踪,包括前馈控制和反馈控制[21]。

前馈控制,可以通过推力比特性获得,包括稳态推力比K0特性和动态推力比Ki特性。其中,K0是主动和从动带轮缸轴向夹紧力的比值,可以利用变速箱或钢带盒进行台架测试,通过稳定速比一定时间,获取不同情况下稳定速比K0特性。Ki是主从动平衡力之外的轴向力与速比变化率的比值[22],同样可以台架测试,通过稳定速比后的压力阶跃与速比变化率的关系,获取不同情况下的Ki特性。

反馈控制,可以通过合理的控制理论加以实施,如根据钢带迟滞特性选择抗积分饱和、变速积分、步进式积分、带死区PID等多种控制方式相结合的反馈控制[23]。

公式(2)、(3)、(4),分别代表PS夹紧力、前馈力、反馈力的计算公式。

FPSRat=FFF+FFB

(2)

(3)

(4)

式中,FPSRat表示仅考虑速比控制时的主动带轮锥盘对钢带的目标推力。FFF表示前馈控制推力。FFB表示反馈控制推力。FSSClmp表示从动带轮锥盘对钢带的推力。K0表示稳态推力比,Ki表示动态推力比。ditgt/dt表示目标速比变化率。反馈控制中,KP表示P项参数,KI表示I项参数,KD表示D项参数。iact表示随时间变化的实际速比。itgt表示随时间变化的目标速比。

2.4 液压控制

液压系统对于CVT而言,极其重要。一旦液压系统出问题,譬如油压过低,那么钢带就会有打滑风险,变速器有可能被损坏。液压控制包括:电磁阀基础控制、ML(主油压)电磁阀补偿控制。

电磁阀基础控制,包括TC、D/R、PS、SS、ML电磁阀的控制,关键是基于液压特性前提下的油压跟踪控制(可见图8),实现实际油压对目标油压的实时跟踪。从系统角度,需要以下几方面的控制保证。首先,在变速箱出厂检测时,尽可能获取精确的电磁阀压力-电流特性曲线,这是前提条件,会涉及变速箱下线时的油温、数采设备、测试流程等环节。第二,由于下线时只是某一温度段的特性曲线,因此TCU软件中需对这些电磁阀特性曲线,进行多种补偿,包括全油温段、不同转速区间等补偿。第三,对于有压力传感器的电磁阀而言,采用实际油压和目标油压的闭环控制,以提升两者的匹配度。第四,在全生命周期内,采用合理的自适应控制,对耐久后的特性曲线进行自适应调整。通过这些方法,最终实现电磁阀实际油压对目标油压的精确跟踪控制,提高控制精度。

图8 电磁阀压力-电流控制原理Fig.8 The control principle of solenoid pressure-current

ML电磁阀补偿控制,需要确保时刻不出主油路油压异常问题,以及尽可能地高效控制。一般情况下,识别另外四个电磁阀目标油压的最大值,这是对液压系统的最大油压需求;在此基础上,给予一定的补偿量,确定ML目标油压。

2.5 诊断控制

CVT诊断控制非常重要。前述内容提及,钢带全生命周期内,只要发生一次打滑现象,变速器就很可能被损坏。因此,第一时间识别出潜在的故障现象,采取有效的诊断后处理控制方法,尤其重要。

以钢带液压控制为例,是基于压力传感器做闭环控制[24],有可能发生传感器失效、也有可能发生液压系统失效。但是两者之间耦合度比较高,探测失效难度比较大,因此需要根据不同的失效形式采取不同的措施,以达到保护变速箱的目的。

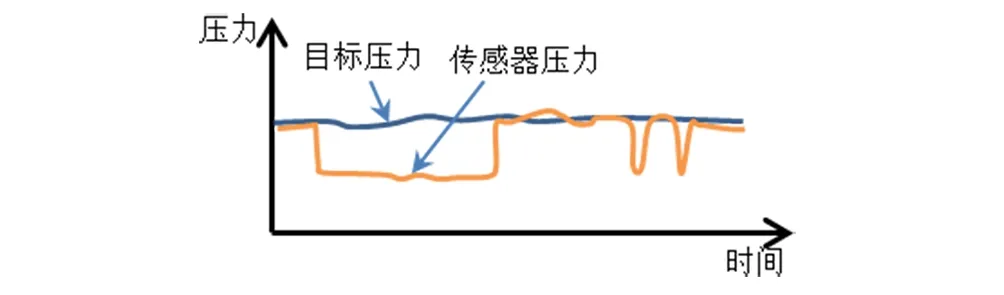

传感器失效,在实车中主要表现为短时间的快速跳变,但在信号正常时又短时间回到正常情况下,如图9所示。从现象来看,可能会发生较长时间的信号异常、也可能会发生瞬间短期的信号跳变。从诊断监控角度,时刻监控信号的异常跳变情况,不间断探测传感器的失效。当确认探测到传感器失效后,会激活相应后处理,包括关闭液压系统闭环控制,以及激活目标控制压力的提高,保护硬件。

图9 传感器失效原理Fig.9 The lose effectiveness principle of sensors

液压系统失效,在实车中表现为目标压力较稳定时,传感器信号缓慢下降,进而压差增大;当目标压力提高时,传感器信号表现为压力有一定提高,但会较长时间存在压差。如图10所示。当诊断控制探测确认是液压系统失效时[25],则会激活相关后处理措施。后处理会根据实际压力能传递的扭矩,激活相应限扭,避免传递过多扭矩造成钢带系统损坏。

图10 液压系统失效原理Fig.10 The lose effectiveness principle of hydraulic system

2.6 实车试验

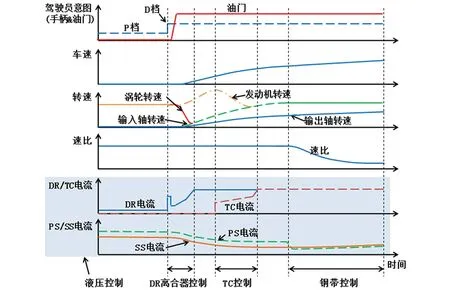

图11是某款自主开发CVT车型的实车试验数据,包括如下信号:驾驶员输入信号(换挡手柄和油门踏板)、车速、转速(发动机转速、涡轮转速、输入轴转速、输出轴转速)、速比、电磁阀电流(TC、D/R离合器、PS、SS)。

图11 实车试验曲线Fig.11 On-board experiment curve

这是描述了驾驶员手柄切换过程中的D/R离合器控制、车速到一定阈值时的TC锁止控制、速比不断调节及夹紧的钢带控制、实时的电磁阀控制,同时诊断控制也在实时监控这些变量的变化。

3 发展趋势

节能环保、智能化是汽车开发的重要方向,尤其是汽车动力传动系统。下面从效率提升、系统控制、智能控制三个角度来谈。

3.1 效率提升

CVT传动效率提升,有助于整车油耗的降低。可以从三方面来讲,CVT控制技术本身、与发动机控制系统(EMS)协同控制、混合动力CVT控制。

3.1.1 CVT控制

其余型式自动变速器中,主要是换挡图控制与整车油耗有相关性。而对于CVT而言,与整车油耗关系有着更强的相关性。分解来说,不仅仅换挡图控制,还有夹紧力控制、DR离合器控制,都有一定影响。以夹紧力控制为例,假若夹紧力过大,钢带夹紧带来的热量损失较大,同时部分工况下,带来主油压ML偏大,造成油泵损失较大,这两者都会影响整车油耗。综合考虑,有如下优化方案。

从TC控制角度,考虑尽早结合TCC,有利于减少搅油损失,提高动力传递效率。

从D/R离合器控制角度,根据实时计算获取离合器处的传递扭矩,进而计算离合器所需压力,而非一直采用最大压力,有利于提升CVT传递效率。

从钢带控制角度,一方面结合换挡图控制,通过速比的控制,让发动机一直工作中高效区间内,这也是充分发挥了CVT自身的优势;另一方面实现夹紧力最优化控制,即在车辆不同运行工况下,根据此时系统的传递扭矩,综合计算各子系统的潜在偏差,以决定带轮夹紧力,最终提升CVT效率。

这套系统目前只支持佳能和尼康系统,最大TTL工作距离能够达到夸张的240米,而且如果觉得距离不够的话,MiniTT1还能在无线电引闪模式下以最大365米的距离进行工作。FlexTT5支持高速同步功能,最快能够支持相机以1/8000秒的快门速度进行引闪。除此之外,它还拥有很多高阶功能,比如频道切换等等。值得一提的是,通过内置的USB口,这款产品还能与电脑相连进行固件升级。

从液压控制角度,时刻对主油压ML进行实时调节,确保主油压采用最小的油压补偿,有利于降低油泵负载,提高效率。

3.1.2 动力总成协同控制

变速器控制,与发动机控制是分不开的。所以寻求一种动力总成协同控制方法,更为重要。

换挡图控制方面,在制定经济性换挡图时,就是要综合考虑发动机最优油耗特性。

速比控制方面,减少速比的频繁动作,以降低钢带磨损。当发动机储备扭矩不足时,CVT快速提升速比,以便整车获得驾驶员需求动力;当发动机储备扭矩充足时,CVT保持速比,由发动机快速提升扭矩,以满足需求动力。

3.1.3 混合动力CVT控制

将发动机和电机结合起来,形成混合动力汽车(HEV),这是当前动力源的一种技术路线[26]。不少公司和机构在研究搭载CVT的混合动力车型,这样可以最大限度地利用现有技术积累和产线资源,不用做太大的技术更改和投资,就可以达到节能环保的效果。

电机位置的选择有很多种方式。电机可以在发动机和CVT中间,也可以在CVT后面,甚至可以布置在CVT里,不同的布置方式有着不一样的技术优缺点。以电机布置在发动机和CVT中间为例,这种结构型式下,在低速时可以充分发挥电机扭矩大而快的优势,采用纯电动模式,避开发动机低效区域;在中速时采用发动机模式,利用了此高效区域;在高速时采用发动机和电机同时工作的方式,形成更充分的动力源。

3.2 系统控制

汽车行驶过程,是人-车-环境组成的系统[27],如图12所示。因此,要从系统角度考虑。

图12 人-车-环境组成的系统Fig.12 The human-vehicle-environment system

驾驶员通过对周边环境(路面/坡道/海拔等)的观测/认知/判断,进而控制汽车;同时他会通过油门踏板、制动踏板和换挡手柄等对汽车进行操纵,以实现人-车-环境系统的闭环控制。而TCU作为装载在汽车中CVT系统里的一个部件,实时地获取上述三方面的信息。

3.2.1 TCU控制与车

从车的角度,主要是TCU控制与变速器硬件的匹配控制。由于在生产制造过程中,变速器硬件会有一定的差异,而TCU软件在研发过程中,需要考虑这些差异,通过控制来覆盖这些硬件的一致性问题。同时,变速器硬件在使用过程中,随着车辆里程的不断增多,会有不同程度的磨损,进而带来一些物理特性的差异和变更,只要这些差异是在偏差容忍范围内,TCU控制需要覆盖这些差异。由此,TCU控制会有很多自适应功能,包括:换挡图自适应控制,TC自适应控制,D/R离合器自适应控制,液压自适应等等。

3.2.2 TCU控制与人

从人的角度,驾驶员输入信号是TCU控制的输入,也是人-TCU唯一的交互点。那么,可以从驾驶员输入信号中,提取一定的特征变量,转化TCU控制所需的变量,包括换挡图控制和速比控制。从而让TCU控制根据驾驶员的不同需求而变化,甚至对于同一辆车,由不同驾驶员行驶,可以达到不一样的驾驶感受。

3.2.3 TCU控制与环境

从环境的角度,因素很多,非常复杂。以路面为例,以往很难对道路状况进行精准且快速地识别。但随着传感技术的不断发展,可以将车辆获得的路面相关信息,直接发至TCU 中。这样TCU很容易做出匹配性控制。比如冰面道路或者单轮涉水路面下,CVT钢带夹紧力需要做相应变更,那么通过这些道路信息的识别,TCU控制可以精确识别,并快速做出响应。

3.3 智能控制与大数据

当前量产车型上,CVT控制,很多是查表控制,其中有一部分采用PID闭环控制。随着控制器硬件资源成指数函数式的提升,未来运算速度和运算量已不再是问题。因此,可以尝试将更多的先进控制理论,譬如模糊控制[28]、神经网络控制等,融入进CVT控制中,早日真正走向产品化市场。

以驾驶员意图识别为例,根据驾驶员输入信号(油门开度、制动踏板、方向盘转角、换挡手柄等),结合经验,建立模糊规则库,构建模糊控制器,这样可以建立输入信号与意图识别的关联关系,进而节约很多人为标定和验证时间。基于此,结合大数据,对这些模糊规则,采用神经网络控制,进行自学习,不断调整模糊推理知识库,以期获取更为合理的关联关系。

此外,现阶段,大数据、云计算的工业化应用越来越多。提取CVT车辆运行的特征数据,通过大数据挖掘,可以对CVT零部件的寿命进行预测,以便对其进行更有效的控制。

4 结语

(1)通过一种典型CVT结构,介绍其工作原理;总结CVT发展历程中的技术更新,以及国内外产品研究和应用的概况;

(2)基于CVT四大被控对象,分别从TC控制、D/R离合器控制、钢带控制、电磁阀控制以及诊断控制这几方面,提出了CVT控制技术的思路和目标;

(3)从效率提升、系统控制、智能控制三个角度,给出了CVT控制的发展方向。

——次级调压阀