智能矮采工作面收尾方案设计及应用

◎崔天龙

一、自然情况简介

1.矿井概况。

铁法能源有限责任公司晓南矿于1971年10月1日开工建设,1980年9月28日建成投产,原设计生产能力为90万吨/年,经改扩建后,现核定生产能力为210万吨/年。晓南矿位于铁法煤田的东南部,地处辽宁省北部调兵山市区境内辽河北畔,东距铁岭市35 公里,南距沈阳市110 公里。晓南煤矿南北走向长5.47 公里,东西宽4.2 公里,面积为23 平方公里,是铁法能源有限责任公司所属的大型现代化矿井之一。

2.工作面概况。

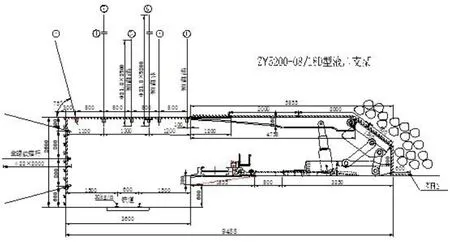

N1-1406 工作面位于北一采区南部,西部为N1-1405 老空区,东侧为工业广场保护煤柱,北部为北一14 层轨道中巷、回风中巷,南部为SW1406、SW1407 老空区。采区内工作面沿煤层的倾向布置,采区内布置一条材料道与二水平北翼运输大巷相通,运顺与北一14 层皮带中巷相通,回顺与北一14 层轨道中巷相通。

N1-1406 工作面开采的煤层为下含煤段14#煤层。煤层总体为单斜构造,煤层倾角4°~7°之间。工作面长173m,运顺长571m,回顺长590m,回采长度480m,可采储量25万吨。煤层厚度 1.4m~2.1m 之间,平均 1.7m,发热量(Qnet,ar)4147cal/g。

图1 N1-1406 智能矮采工作面布置图

二、工作面水文地质情况

1.地表水情况。

工作面地表采动影响范围内有沉陷积水区VI 区,面积为68900m2,积水量为 206700m3。

N1-1406 工作面最大采高为1.70m,导水裂隙带最大高度为36m。地表水标高为+62m,距N1-1406 老空区最小间距552m,保护层厚度为516m,地表水体对本工作面回采无影响。

2.含水层、隔水层。

工作面顶板为阜新组承压含水层,富水性弱,采用相邻431号孔抽水资料K=0.000179m/d,q=0.000434L/m·s。该含水层主要接受上部岩层垂直渗透补给,排泄条件差,径流条件差。相邻工作面生产实见主要以顶板滴淋水为主,对工作面生产影响小。

3.相邻采空区情况。

工作面南侧为 SW1406、SW1407、SW1401、SW1402 老空区,北一 15 层泄水道于 2019年 12月 3日~2020年 4月 1日对上述老空区内积水进行了探放,累计放出积水164281m3,剩余135669m3,积水标高为-530m,老空区积水线与N1-1406 工作面最近距离80m,老空区积水对N1-1406 工作面回采无影响。

4.钻孔情况。

工作面采动影响范围内经过417 号地质钻孔警戒区域,施工地质钻孔时按设计要求进行封孔,封孔质量合格。

三、设备布置情况

1.支护设备情况。

N1-1406 工作面共布置120 组液压支架,其中端头液压支架 5 组 (ZYT6400/17/33D), 过 渡 液 压 支 架 4 组(ZYG5200/08/18D),中间液压支架111 组(ZY5200/08/18D)。

N1-1406 工作面运顺超前支护布置2 组替棚支架(加长改造)、回顺超前支护布置3 组替棚支架,替棚支架型号为ZY9200-19/35。

该工作面液压支架及替棚支架由铁煤集团机械制造总公司设计、研发、制造,结合天玛公司装配的电液控制系统,使液压支架实现了自动控制。

2.落煤、运煤设备情况。

N1-1406 工作面落煤采用的是天地科技股份有限公司上海分公司生产的MG450/1050-WD 型交流电牵引采煤机。运煤采用的是SGZ800/800 型刮板运输机、SZZ800/315 型转载机以及PLM2000 型破碎机,它们均来自宁夏天地奔牛实业集团有限公司。

四、智能矮采工作面收尾方案

1.工作面收尾工程存在的问题。

薄煤层工作面采高与两顺巷道高度通常存在差异。以晓南矿N1-1406 工作面为例,该工作面顺槽巷道净高为2.9m,工作面回采高度为1.7m,工作面拆除回撤设备的最低巷道高度为2.6m,该工作面所使用的MG450/1050-WD 型采煤机最大割煤高度为1.7m。由于采煤机的割煤高度无法达到回撤的巷道的高度,所以不能实现采煤机一次性成巷的目的。同时,由于采煤机在劈帮过程中采高较矮,打设支护锚杆、锚索也成为了难题。针对以上的问题,通过对工作面顶板状态、工艺流程等分析,寻找到了适合薄煤层工作面的收尾方案。

2.解决方案。

(1)工作面劈帮顶板支护方案。

由于矮采工作面采煤机的劈帮高度有限,通常使用支护顶板的φ22mm×2200mm 全螺纹等强锚杆在施工过程中存在一定的难度。通过研究,决定采用φ21.8mm×2500mm 钢绞线与φ21.8mm×5200mm 钢绞线结合的方式对顶板进行支护。具体方案如下:顶板采用5 排Φ21.8mm×2500mm 锚索(以下简称为短锚索)、2 排Φ21.8mm×5200mm 锚索(以下简称为长锚索)及金属网联合支护。第1 排短锚索距支架顶梁前端0.1m;第5 排短锚索与水平方向成750 夹角,距煤壁0.3m;短锚索排距均为0.8m、间距均为1m;每孔锚固剂用量为CKZ23120 树脂药卷1 支。第1 排长锚索距支架顶梁前端1.2m,第2 排长锚索距煤壁1.1m,排距1.3m、间距2m;每孔锚固剂用量为CKZ2370 树脂药卷2 支。为减小施工难度锚杆钻机采用短腿型号以方便锚索的打设。

图2 工作面劈帮断面图

(2)面劈帮巷帮支护方案。

薄煤层工作面在收尾劈帮过程中通常以煤层顶板作为标志层,如此一来,拆除巷道在完全达到2.6m 后,其巷帮上部分为煤层、下部分为岩层。针对这个特点,制定了巷帮支护的方案。具体方案如下:煤壁采用3 排Φ22mm×2000mm 全螺纹等强锚杆及金属网联合支护。采煤机劈帮达到净宽后,首先施工2排帮锚杆,锚杆左右间距为0.9m,上下排距为0.8m。第一排锚杆距顶板0.4m,在铁托盘与煤壁间使用木托盘加强支护;每孔锚固剂用量为CKZ2370 树脂药卷1 支。工作面拉底净高达到2.6m后,煤壁底部补打1 排帮锚杆,规格为Φ22mm×2000mm 全螺纹等强锚杆;左右间距为1.35m,距底板0.6m、距第2 排帮锚杆0.8m。

图3 工作面劈帮剖面图

(3)面铺网方案。

为了确保工作面拆除期间两顺三角点及端头支架处顶板的稳定,保证施工的安全,决定对工作面前后各6 架进行铺网,引网采用2 寸(或4 寸)铁管,首网与铁管用12#铁线捆绑,扣距不大于300mm。工作面前后金属网各加挂3 排20kg/m 铁道加强支护。第1 排铁道距引网铁管2.2m;3 排铁道之间的排距为2m。支架顶梁上分布2 排,掩护梁上分布1 排。第3 排铁道距顶梁前端1.2m。

图4 工作面劈帮平面图

(4)工作面劈帮方案。

由于采煤机的割煤高度有限,所以不能够一次性完成全高度的劈帮,针对这个问题,决定将工作面的劈帮分为三个部分。

第一个部分为采煤机劈帮阶段。该阶段与以往的普采工作面劈帮方案相同,根据采煤机的采高及液压支架的支撑高度对工作面进行劈帮,随着工作面的不断推进,按照顶板支护设计对顶板进行支护。当支架到达既定位置后不再前移,运输机推移后,将工作面运输机与支架相连的推拉连接装置拆除,改用铰接梁推移运输机。当利用铰接梁推移运输机一遍后,将铰接梁回收,改用单体液压支柱推移运输机。当工作面劈帮达到设计净宽后,采用链环将运输机回牵至指定位置,对煤壁的上两排支护进行打设。

第二个部分为采煤机削底阶段。当采煤机完成第一个部分的劈帮阶段后,此时的劈帮高度最高为液压支架的最大支撑高度,相比设计劈帮净高来说,还存在很大的差距。为了减小剩余劈帮的底板高度,为下面使用侧卸式装岩机提供方便的施工条件,采煤机采取削底的方式来减小剩余的底板高度。即采煤机进行最大限度的拉底截割,当工作面进行一遍削底后,根据截深,将运输机再一次向前推移,采煤机进行再一遍削底直至将运输机推移至劈帮净宽位置。当采煤机达到劈帮净宽后,再将运输机回牵至液压支架停止位置,回牵过程中采煤机同样进行遍遍削底作业。如此循环下去直至液压支架无法继续推移运输机。

第三个部分为侧卸式装岩机劈帮阶段。采煤机劈帮结束后,拆除巷道还未达到设计净高,剩余的巷道底板采用侧卸式装岩机进行拉底,直到达到设计高度。遇到坚硬岩石底板时可采取松动爆破方式进行破岩处理。

五、应用效果及价值

1.采工作面收尾方案应用效果。

晓南矿N1-1406 工作面在应用该收尾方案后,达到了预期效果。在顶板支护方面,采取长、短锚索相互结合的方案施工后,顶板状态稳定良好,直至该工作面拆除结束,顶板未出现明显的压力显现,确保了拆除施工过程中的安全稳定。

施工锚索采用短腿锚杆机满足了作业现场的条件,能够使员工进行正常施工作业。若由于巷道施工高度限制钎杆不能正常使用时,可根据现场实际情况对钎杆长度进行缩短,以满足各种高度的工作面。

2.经济价值。

薄煤层工作面收尾方案的成功应用,使得今后在布置薄煤层工作面时,可以不再布置拆除准备道,因此减少了1 条巷道的掘进成本及后期维护成本,与此同时也缩短了工作面的接续时间。

其次,若采用综掘机进行劈帮,还需要重新安设一整套综掘机设备及配备相关施工队伍。所以该收尾方案的成功实施,不仅在成本上节约了大量的成本,而且在时间成本上也节约了不少。

3.社会价值。

薄煤层工作面在晓南矿的首次成功收尾,给今后的薄煤层工作面收尾提供了宝贵的借鉴经验。

4.安全价值。

由于减少了掘进巷道工程、综掘机劈帮工程等一系列衍生的工程,在某种程度上大大提高了安全系数,减少了工程量。

5.推广价值高。

智能化矮采工作面收尾方案在晓南矿N1-1406 采煤工作面的成功应用,证实了该方案的实用性,为薄煤层工作面的收尾方案提供了宝贵的实践经验,为薄煤层工作面收尾方案的创新提供了有力依据。

六、存在的问题

液压支架在达到预定位置后与运输机断开连接,此后运输机的推移要借助铰接梁、单体液压支柱等加长杆进行作业,该方法能够满足生产需要,但存在较大的工程量及安全风险。建议根据工作面所使用的液压支架设计、制造出可与原推拉杠相连接的配套加长装置。

七、结语

薄煤层储量在众多国有煤矿企业当中占有很高的比例,矮采工作面将成为许多老矿井今后的发展趋势。针对薄煤层工作面的特点,制定合理的安全生产方案并得以成功应用,是推动薄煤层工作面在生产方面、安全方面、创新方面逐步提高的新鲜动力。