关于板坯结晶器供水系统冬季供水温度过低的解决措施

王 君,净晓星,石晨浩,林 俞,王保霞,赵 新,张亮亮

(北京首钢股份有限公司,河北迁安 064404)

前言

结晶器供水系统主要是向板坯连铸结晶器提供冷却水,到了冬天由于原系统水温受外界影响很大,使得结晶器进水温度低,造成X60、S610L 等近包晶钢、包晶钢、近包晶合金钢、包晶合金钢,头炉的纵裂废品率达到10%之多,这不仅影响了板坯的产量也制约了公司的发展。

1 结晶器供水系统简述

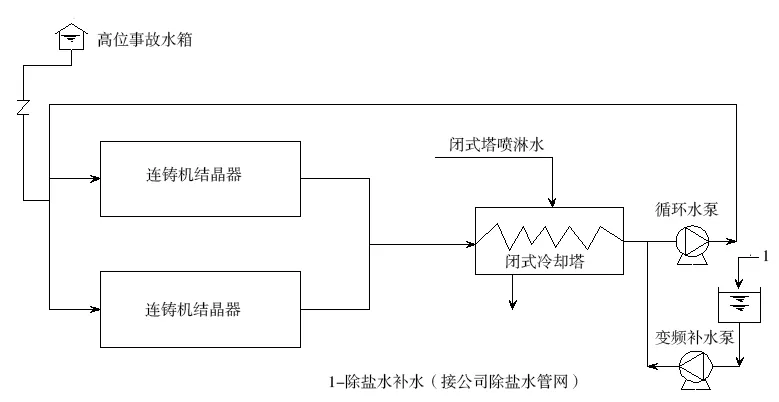

板坯结晶器供水系统主要包括供水泵、变频补水泵、除盐水补水池、密闭式冷却塔、喷淋水系统、高位事故水箱。在整个循环系统中,系统水是不与外界接触的,通过密闭式横流冷却塔给系统水降温,并用变频补水泵将系统的供水压力稳定在1.05 MPa。当遇到一些突发事故导致供水泵不能正常供水,这时高位事故水箱就向结晶器供水,以保证设备安全[1-2]。见图1。

图1 除盐水密闭循环系统图

2 系统水温降低的原因分析及造成的影响

冬季供水温度受气温影响较大,而且为了浇钢过程中供水温度不会太高,闭式塔必须投入使用,所以导致冬季供水温度低,使得浇出的钢坯产生纵裂。根据实际的浇钢经验,结晶器进水最佳温度35 ℃,最低温度30 ℃,最高温度40 ℃。而未改造前板坯浇铸头炉钢时,结晶器的进水温度在26 ℃左右,远低于规定的水温要求,造成头炉钢大量纵裂废品的产生。为此,需对板坯结晶器供水系统进行改造。

3 改造方案

在结晶器供水系统的回水管上加装换热器,以厂区蒸汽作为热源,与系统水进行换热,使供水温度达到浇钢时的要求。设置系统水温控制在32 ℃,与换热器蒸汽入口阀门进行联锁,通过阀门开度调节保证供水温度稳定在32 ℃左右。

4 方案的实施及技术操作

在给结晶器系统的水温升温过程中,系统水是不与外界接触的。所以对其加热的过程要在密闭系统中完成,在此过程中蒸汽不与系统水直接接触。在升温过程中,蒸汽在换热器中的多组铜管中通过,以达到快速升温并把系统水与蒸汽隔离开的目的。在蒸汽的进气管路中加装电动控制阀,在加热装置的出水口加装温度计,对出水温度进行监控。当供水温度达到板坯要求时自动切断蒸汽停止加热,低于板坯系统要求时自动打开控制阀对除盐水升温。在升温的过程中蒸汽会产生冷凝水,冷凝水通过疏水器流入冷凝水回收装置,再通过冷凝水回收装置,打入吸水井中以达到节能减排的目的[3]。

4.1 当系统中的供水温度可以达到用户需求且长时间不需要对系统水升温时,可以将加热装置退出运行

(1)切断加热装置电源。

(2)查蒸汽的电动阀门是否自动关闭。

(3)如果没有自动关闭,需手动关闭蒸汽管的进气手动阀门。

4.2 当系统供水温度长期过低不能满足浇钢的需求,需要投入加热装置时

(1)送加热装置电源。

(2)查电动阀门能否自动打开,对除盐水进行加热。

(3)如果电动阀门不能自动打开需手动开启旁通截门控制蒸汽对系统水进行升温。

4.3 当加热装置不能投入运行时,应立即采取保温措施

(1)关闭冷却塔风机。

(2)当板坯均不浇钢时可以停连铸冷媒泵。

(3)当系统温度达到板坯要求时开启连铸冷媒泵。

(4)回水温度过高时开启冷塔风机。

5 系统改造后的效果

经过改造后的结晶器供水温度有了明显提高,基本能达到理论温度32 ℃。在此温度下浇注X60、S610L 等近包晶钢、包晶钢、近包晶合金钢、包晶合金钢,头炉的纵裂废品率也已降低到了1%。

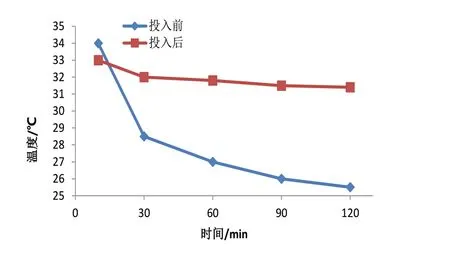

对改造前与改造后,系统水温的变化,总结如下。在冷媒水温度基本相同的情况下,记录了板坯停浇后两个小时内,投加换热器装置前后结晶器供水温度前后的变化,如图2所示:

图2 换热装置投加前后对比图

由图2 可看出,投加换热器对结晶器供水系统水温有非常明显的影响。投加换热装置前系统水温下降迅速,影响系统再次浇钢时钢材质量;而投加换热装置后水温下降缓慢,有利于促进板坯浇铸质量。

6 改造后的外界影响因素及控制措施

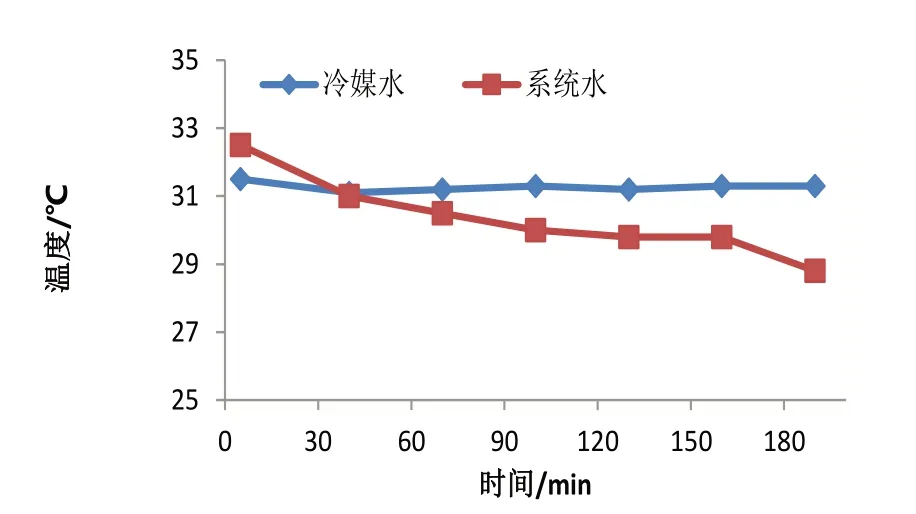

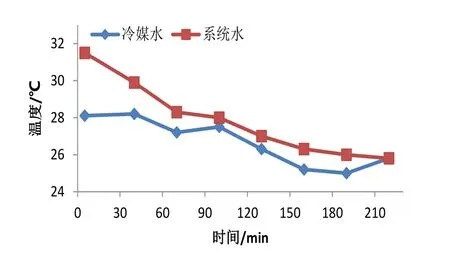

改造后,在实际的生产过程中,换热装置并没有达到32 ℃恒温状态,而是随着时间的延续,温度逐渐降低,这是因为换热装置受多方面影响,如冷媒水温度,蒸汽压力,蒸汽流量等。为了进行更直观地比较,选取了当一个板坯浇钢,另一个板坯停浇时,冷媒水温度恒定(31 ℃±1 ℃)时,和两个板坯全部停浇时冷媒水温度较低时的对比数据见图3、图4。

图3 冷媒水温度恒定时系统供水温度变化图

从图3、图4 中可以看出,冷媒水降温能力超过了换热装置的升温能力,且冷媒水温度较低时降温速度较快,因此,在投入冷媒水的情况下,结晶系统不浇钢时供水温度并不能达到32 ℃。

图4 冷媒水温度较低时系统供水温度变化

目前,针对这一问题采取了退闭式冷却塔冷媒水的方法。通过日常的实践表明在停浇的2 h 内退出冷媒水,系统水温能够得到保证。

7 总结

通过对板坯结晶器供水系统进行改造,将浇钢前系统供水温度控制在320C左右,降低了铸机包晶合金钢的纵裂率,减少了资源的浪费,对生产有着重要意义。系统改造后在实际生产中还可能遇到很多考虑不到的问题,还需不断总结经验,克服困难为企业创造更多的利润。