镀锌管蒸发式冷却塔清洗技术及其应用

康 勇,何国凯

(1.新钢集团公司动力厂,江西新余 338001;2.上海济环水处理科技有限公司,上海 201100)

前言

某钢铁公司是一家集矿石采选、钢铁冶炼、钢材轧制及延伸加工于一体的钢铁生产制造商,在炼钢连铸净环水系统中,结晶器使用闭式蒸发冷却塔进行冷却。由于长时间循环运行,疏于日常的清洗维护,导致冷却器镀锌换热盘管和填料上结垢堵塞现象严重。镀锌管上的红褐色硬垢严重降低了循环冷却水与热介质的热交换效果,填料和围板上的灰白色硬垢阻滞冷却塔与空气的对流,导致冷却效果大大降低,对系统正常生产运行造成严重影响。为提高冷却塔换热效率和清洗效果,清洗采用对镀锌管安全的清洗方案,投加高效镀锌管清洗缓蚀剂JH-RE100,在确保清洗效率的前提下,将清洗过程对系统造成的影响降到最低。

1 闭式蒸发冷却塔特点

闭式蒸发冷却塔也叫蒸发式空冷器或密闭式冷却塔,是将管式换热器置于塔内,工艺流体在换热镀锌管内流过,空气在冷却管的下部通过安装在顶部的轴流风机的抽吸作用向上流动,塔底蓄水池内的水由循环泵抽取后,送往冷却管上部均匀地喷淋下来,通过流通的空气、喷淋水增强与循环水的热交换,保证镀锌换热盘管的降温效果。镀锌管蒸发式冷却塔结构组成和工作原理如图1。当空气温度与循环喷淋水之间存在温度差时,还可进一步起冷却作用。由于冷却塔循环水有闭式循环的特点,使得循环水水质不容易受外界的污染,可以有效保证换热管冷却效果的高效运行。

图1 镀锌管蒸发式冷却塔组成和工作原理

蒸发式冷却塔主要是利用流经换热盘管的水膜中部分水的汽化潜热,这与风冷式和水冷式冷却塔利用显热来吸收制冷剂蒸气的热量是完全不同的。闭式冷却塔与传统开式冷却塔相比实现了冷却水的全封闭内路循环,极大避免了水资源的浪费与水质的污染,达到节水、节电的效果,基本消除了腐蚀与结垢现象对用户设备造成的威胁。由于水资源的日益匮乏以及国家节能减排政策的实施,对企业节水要求不断提高,特别是最近几年蒸发式冷却塔在钢铁冶金、化工、电力电子、铝型材机械加工、空调冷却系统等行业得到了广泛的应用。

2 清洗工程量确定

该钢铁厂使用的蒸发式冷却塔(循环水量400 m3/h·台,保有水量10 m3/台,设计温差10~25 ℃),换热器镀锌管结垢厚度超过3 mm,填料及围板孔中结垢深度超过50 mm,间歇性生产周期约6 h。有研究表明,水管水垢的导热系数测得为1.6~1.8 W/(m·K),而材质的导热系数在29.1~34.9 W/(m·K),水垢的导热系数仅为镀锌换热管体的1/24~1/30。根据试验,形成1 mm 厚的垢,换热管的换热量会下降80%左右[1]。水垢不仅降低冷却效果,同时还存在着垢下腐蚀现象,严重影响冷却管的强度。

3 垢样分析

根据现场冷却塔取样并进行实验室垢样分析,垢样分析数据如表1,确定垢的主要成份为碳酸盐、硅酸盐硬垢,部分锈蚀产物和少量微生物粘泥。从清洗效率、镀锌管腐蚀率、经济性等方面考虑,研发确定采用镀锌管酸洗缓蚀剂清洗方案进行清洗,确保设备在清洗过程中基本无腐蚀。

表1 垢样分析数据

4 清洗工艺

蒸发式冷却塔清洗采用“物理+化学”方式对设备表面的污垢进行清理去除,物理清洗采用高压水枪对疏松的垢进行冲洗剥离,化学清洗采用原水循环运行,酸性清洗剂和缓蚀药剂投加于冷却塔蓄水池中进行循环清洗。若清洗液水质混浊、杂质较多,应多次交替进行:冲洗—循环酸洗—排空—补水—漂洗等清洗程序[2]。

5 清洗流程

5.1 准备工作

所有清洗药剂和设备设施至少提前两天送达清洗现场,将高压水枪、药剂溶解桶、增压泵、相关清洗剂等运送至现场,并将溶解桶与增压泵在集水池联通,形成小循环管路,以便进行清洗时的药剂投加。

做好清洗前的各项准备工作,包括实验监测挂片、补水/排污设施的运行正常确认。切断电源,关闭循环泵,停止冷却水循环,关闭轴流风机,关闭进水/排污阀。

操作人员穿戴好防护服、防护面具、耐酸碱手套/鞋等恰当的防护装备,做好人员防护方可进行清洗施工。

5.2 物理冲洗

物理冲洗过程是向蓄水池中加入补充水,通过高压水枪以较大的水流冲掉系统中大面积较疏松的沉积物。通过循环水泵向冷却塔系统输水并辅助高压水枪对可见的大片硬垢进行冲洗,打开循环给水、回水总管上的放空阀,阀门的开度应适度,排出蓄水池内的大块或颗粒性杂质,并观察排放点出水澄清度情况。当排放管排水逐渐变清,关闭放空阀,系统蓄水池注水达到一定液位高度后,开启循环水泵进行循环水冲洗,循环水流速应当以大于1.5m/s 的流速进行。当循环水浊度基本不再生高后,开始转入循环水的置换过程,不断补充水的同时并少量排污。当排污水的浊度<20 NTU 并基本稳定时,停止补充水和排污,物理冲洗结束,转入化学清洗过程。

操作注意事项:冲洗后,水中杂质及剥落物较多,需将该股浊水排污置换,经过沉淀后上清液可直接排入厂区净水站处理,沉淀物当固废处置。

5.3 化学清洗

该过程是清除物理冲洗难以去除或者难以洗到换热管表面的硬垢、浮锈和微生物黏泥等沉积物,使镀锌换热管露出金属表面。水质置换完毕后,向溶解桶投加镀锌管酸洗缓蚀剂JH-RE100,投加浓度为0.1%~0.15%(按保有水量计),打开计量泵进行药剂投加,循环泵循环运行约30 min 后,在溶解桶中加入镀锌管酸性清洗剂进行化学清洗。

循环清洗过程中,间歇投加清洗剂控制pH 在3左右,为加快镀锌管垢层松软脱落,间歇配合使用高压水枪进行冲洗。清洗过程中在蓄水池中挂入镀锌试验管测定清洗期间腐蚀率,并定期测定循环水中pH、总锌、总铁、浊度及钙离子浓度,若清洗期间产生泡沫,视泡沫情况适量投加消泡剂。

随着化学清洗的进行,蓄水池内浊度不断升高,同时循环水中总锌和总铁的浓度不断升高。随着清洗进行,目测镀锌换热管无锈无垢且呈金属本色,清洗过程中监测循环水中总铁、浊度及钙离子浓度不再继续升高,即可结束清洗,预计清洗时间为4~6 h(具体清洗时间视系统结垢情况而定)。对系统进行排空置换,当浊度低于20 NTU 后停止置换,投加预膜剂和日常运行缓蚀阻垢剂转入正常运行。由于清洗后清洗液仍呈酸性,不能直接排入净水站,需统一收集后集中处理。

6 系统预膜

清洗结束后,通过换水使水中浊度<20 NTU,采用连续-分阶段投加对镀锌管具有良好缓蚀效果的预膜剂和保证预膜均匀性的分散剂,通过循环水泵循环运行进行预膜。每2 h 检测循环水的pH、浊度、总磷,根据检测数据调节预膜剂的投加量,如果预膜过程中药剂不足,需进行预膜剂补加。当出水中总磷<10 mg/L、浊度<20 NTU、试验管表面出现均匀的且色晕一致的彩色膜,预膜约20 h,预膜结束,需大量补水,投加阻垢缓蚀剂进行正常的运行控制。

7 清洗质量及验收

依据《工业设备化学清洗质量标准》(HG/T 2387-2007)和《工业设备化学清洗质量验收规范》(GB/T 25146-2010),清洗后应满足:洗净率/除垢率大于85%~90%,即通过目测被清洗冷凝器镀锌钢管表面基本无大片垢,露出绝大部分镀锌管表面,经外观检查合格[3];镀锌管表面无严重局部腐蚀,均匀腐蚀速度应小于2 g/(m2·h)。

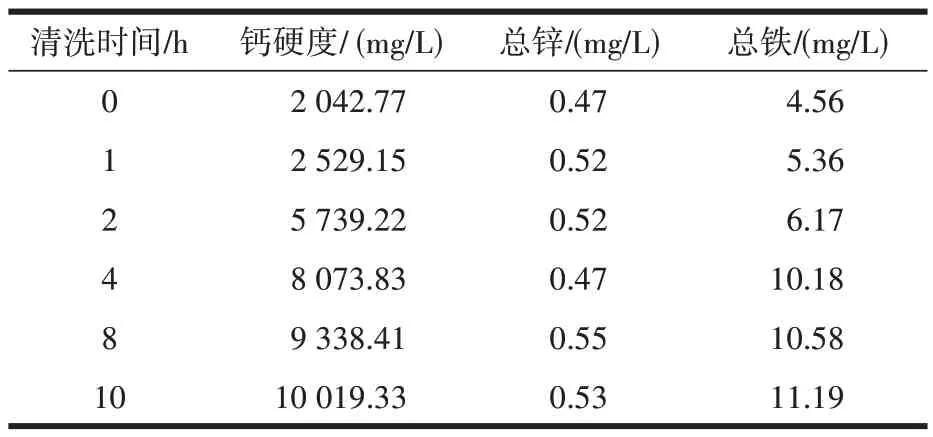

清洗后蒸发式冷却塔填料、围板上附着的大块硬垢均被清洗干净,洗净率95%以上;镀锌换热管附着的绝大部分硬垢被清洗下来,露出绝大部分镀锌管表面,洗净率85%以上;清洗后镀锌换热管和镀锌试验管表面均无明显局部腐蚀,如表2 所列。镀锌试验管均匀腐蚀速率1.36 g/(m2·h),如表3 所列。清洗过程中主要水质监控指标变化如表4所列。

表2 清洗前后效果比较

表3 镀锌试验管腐蚀速率

表4 主要水质监控指标变化

8 小结

镀锌管蒸发冷却器清洗采用“物理+化学”方式对设备表面的污垢进行清理去除,物理清洗采用高压水枪对疏松的垢进行冲洗剥离,化学清洗采用原水循环运行,酸性清洗剂和镀锌管酸洗缓蚀剂JHRE100 投加于冷却塔蓄水池中,循环清洗。达到预期清洗效果的同时,将常规的清洗时间2~3天缩短到1.5天,大大提高了清洗效率。

基本洗净冷却塔围板及填料,镀锌管主要包裹硬垢变软脱落,部分镀锌管可见金属光泽;循环冷却水温差降低至少3 ℃。清洗结束后应常年作缓蚀阻垢水处理,可以阻止结垢,延长设备使用寿命,提高换热效率,使设备长期保持在良好的状态,比经常清洗更安全、更经济。