航空发动机中介机匣旋涡结构分析

黄旭,雷雨冰

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

中介机匣是航空发动机中连接低压压气机与高压压气机的过渡通道。先进航空发动机高压比、高推重比的设计要求,导致中介机匣需在更短的轴向尺寸和更大的径向落差内实现高低压系统之间的合理过渡。中介机匣流道的剧烈偏转会带来较大的气流流动损失和通道内较大的径向及流向压力梯度,而承力支板的钝体扰流特征会带来很强的诱导损失,从而造成下游流场的恶化,两者结合下极易诱发端壁附面层分离、支板角区分离等二次流现象[1],影响整机总体性能。

国内外对于中介机匣的研究较多,SO R M C等[2]的研究显示离心加速度与不平衡的压力场会导致凸面湍流剪切应力增加和凹面湍流剪切应力减少,因此可以确定曲率影响S形管道湍流附面层的发展。BAILEY D W等[3]对于压气机S形过渡段进行研究,发现S形管道的损失主要取决于压力梯度和曲率,同时支板产生的气流堵塞作用大大影响了压气机过渡段的压力分布。辛亚楠等[4]对大径向落差长度比的中介机匣进行了研究,研究发现:由于轮毂面存在较大的逆压力梯度的作用,增加了角区流动分离的可能性;受到附面层迁移等其他流动的影响,中介机匣的总压损失进一步增大。卜焕先等[5]通过试验和仿真手段,对一带支板的弯曲管道进行研究。研究结果表明:支板的存在为尾迹流和旋涡的形成创造条件。

1 计算模型及数值方法

1.1 计算模型

本文选取某构型中介机匣进行相关研究,该模型主要由轮毂壁面(hub)和机匣壁面(case)及支板(blade)构成。采用NAYLOR E M J等[6]的几何定义方式,中介机匣的无量纲设计特征参数描述为:ΔR/L=0.640,hin/L=0.355,Aout/Ain=0.980,Rin/hin=5.240,cmax/b=0.090。其中ΔR为进出口中径偏距,L为中介机匣弯曲管道轴向长度,hin为中介机匣进口流道高度,Ain与Aout分别为中介机匣进出口流道面积,Rin为进口中径,cmax为支板最大厚度,b为支板弦长,其具体几何构型见图1。

图1 中介机匣几何构型特征参数

由于中介机匣周向存在周期性,同时考虑到计算量,本文选取1/8周期的中介机匣模型进行计算,分析其流动特性。在进行数值模拟时,需延长中介机匣的进、出口,使其附面层充分发展。对于本文算例,进、出口分别延长3hin与3hout。中介机匣三维模型如图2所示。

图2 中介机匣三维数值计算模型

1.2 数值方法

本次计算使用商业软件Fluent进行数值模拟计算,选取湍流模型为k-ωSST湍流模型。采用具有二阶精度的流动控制方程和湍流模型方程进行离散,当方程残差值到达10-5量级且监控的来流马赫数基本稳定时,判定计算收敛,完成本次模拟计算。在数值模拟的计算过程中,采用专业网格划分器ICEM进行结构化网格划分。如图3所示,为了满足近壁处的壁面函数和计算精度的要求,对近壁面处网格进行加密处理。选取不同的湍流模型计算所要求的第一层网格的y+不同,对k-ω类的湍流模型,理论y+<5。第一层网格高度给定0.009mm,比率为1.1。经过加密后在近壁区采用标准壁面函数时y+约为3。

图3 中介机匣网格划分模型

2 涡识别方法

为了更直观地观察旋涡的形成机理,有必要从三维角度对旋涡形成机理进行分析。涡可视化技术可对流场的涡系结构进行判断和识别,主要判别准则可分为以下几类:Q准则、λ2准则、Δ准则以及涡量准则[7]。本文主要采用HUNT J C R等[8]提出的Q准则进行涡系结构的识别,其表达式为

(1)

式中:Ω为涡量张量;E为应变速率张量。

同时以二维手段对涡系结构的分析进行辅助,主要采用“极限流线分离模式”来判定流场内产生的流动分离,该模式由VISBAL M R等[9]提出。极限流线指与壁面距离趋于0(但≠0)的流线,该流线可反映物体表面流体的运动特征。由于切应力线的方向与极限流线一致,故各种文献中往往用切应力线来代表极限流线。

2.1 旋涡提取

利用Q准则对中介机匣的流场进行涡系结构的识别,结果如图4所示。中介机匣的流场中主要存在马蹄涡、壁角涡、轮毂/支板角区分离涡及机匣出口分离涡。4个涡结构的分布及形成原因各不相同,下文将结合流场内流体的运动状况对各个涡结构的运动规律及性质进行详细的分析。

图4 中介机匣流场涡系结构

2.2 旋涡分析

1)马蹄涡

Research on seismic performance of frame rocking wall structure based on SAP2000

图5为支板前缘角区流线图。流体在经过中介机匣支板前缘时,由于支板阻碍,流动滞止,导致流体流速减小,压力增大,产生较强的沿程逆压梯度。靠近端壁侧流体由于流速较慢,动能较小,在逆压梯度的作用下,动能无法抵消逆压梯度而产生回流。由于边界层流体相对于主流而言流速较低,所以在前缘滞止时,主流的静压比边界层流体增加更多,因此流体存在径向压力梯度,流体向端壁处运动,导致前缘处流体向马蹄涡涡核处卷起。图6为轮毂面支板前缘流场极限流线图,支板前缘处极限流线为典型马蹄涡结构,鞍点S1为马蹄涡出现的明显标志。流体由于支板的堵塞及主流的推进而向支板两边发展,之后受到横向压力又逐渐靠近支板。

图5 支板前缘角区流线图

图6 支板前缘附近极限流线图

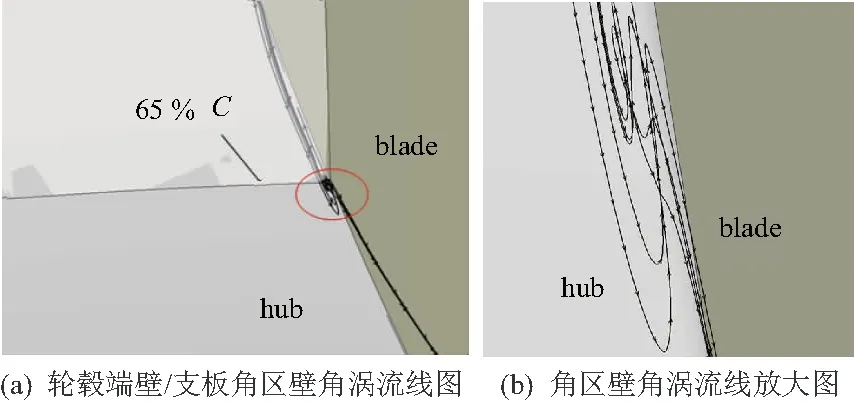

2)壁角涡

轮毂壁面马蹄涡延伸出来的流线在支板后半程受到流道扩张的影响,在横向压力的影响下,流体向支板靠近,并在此与支板/轮毂端壁角区附面层的低能流体汇聚,形成壁角涡。其原理可由图7说明。壁角涡规模较小,在流场中不容易观察到。图8为轮毂端壁/支板角区的壁角涡流线图(C指轮毂处支板前缘至支板尾缘轴向距离)。马蹄涡分支流体在轮毂/支板角区回旋产生壁角涡,并在径向压力梯度作用下沿着支板抬起。

图7 轮毂端壁壁角涡极限流线图

图8 角区壁角涡流线图

3)轮毂/支板角区分离涡

中介机匣轮毂端壁与支板的角区附近存在一条范围大、延伸距离长的涡结构,从Q准则提取的涡系结构中可以看出,该涡结构一直从支板的中间位置处延伸至中介机匣出口。该区域流动分离及涡生成的原理可结合在流动分离发生区域某质点P的压力场(图9)来分析。在轮毂分离区的质点P处,轴向受到逆压力梯度,径向受到由轮毂到机匣的压力梯度,周向受到由周期面到支板的压力梯度。流体自上游流下,受到周向压力梯度影响,流体在支板后半程靠近支板,受到轮毂附面层及壁角涡的影响,分离区处的流体属于低能流,流动速度较慢,在轴向逆压力梯度的作用下,此时的流体不仅需要支付附面层因剪切阻力所消耗的动能,还有一部分能量需要转换为压力能,在流体无法支付这些能量而下游压力仍在升高的时候,便产生了回流。同时流体在径向压力梯度的作用下,产生回流的同时流体将被压力抬高并靠近主流,被抬高的流体将被主流带动向下游发展,并生成分离涡。分离涡向下游发展时,受到近壁面来流的剪切,直径不断增大并趋于稳定,直至通道出口仍未消散,图10为轮毂角区分离涡的流线图。

图9 支板尾缘/轮毂附近某质点P压力场简化图

图10 轮毂角区分离涡的流线图

图11充分展示了轮毂角区分离涡的形成和发展的过程。从图中可以发现,在40%C截面之前,流体没有发展成涡的趋势,在压力作用下,流体逐渐发生流动分离,并在60%C截面处产生稳定的螺旋点,形成分离涡。分离涡在向下游的过程中稳定发展,直至到达中介机匣出口时仍未破碎。

图11 轮毂角区分离涡二维截面流线图

4)机匣出口分离涡

从图4中可以看到,机匣壁面靠近支板尾缘处存在大范围的涡系结构,由于其位于机匣出口分离区内,将其命名为机匣出口分离涡,该处分离涡的产生原因主要为机匣二弯处较大的凸曲率。由于机匣壁面二弯处存在较大的凸曲率,流体在凸曲面处先处于顺压力梯度区域,后处于逆压力梯度区域,当逆压梯度过大时,逐渐减小,当流体速度减为0后,若逆压梯度继续存在,则流体产生回流。回流与主流相撞,把主流推离物面,形成边界层分离。分离区内的流体极其不稳定,在分离点下游处产生了回流旋涡区,与轮毂/支板角区分离涡不同的是,该涡结构为周向发展,如图12所示。该涡结构的存在导致机匣壁面附近的后续流场持续处于低速区内。

图12 机匣出口分离涡二维截面流线图

3 旋涡模型构建

结合上文所述,带支板的中介机匣内主要存在的涡系结构有:马蹄涡、壁角涡、轮毂/支板角区分离涡及机匣出口分离涡。为了更直观地展现出流场内的旋涡结构,对其进行简化处理,构建如图13所示的简化旋涡模型,其中虚线为旋涡的轨迹。

图13 中介机匣简化旋涡模型

可将该中介机匣旋涡模型描述为:来流附面层由于支板的堵塞在支板前缘形成马蹄涡,马蹄涡的分支流线受到横向压力梯度,向支板/轮毂端壁角区发展诱发生成壁角涡并向支板抬高。马蹄涡旁远离支板的轮毂处来流附面层受到轮毂曲率及支板的影响,在综合压力场影响下生成轮毂/支板角区分离涡并延伸至模型出口。机匣壁面出口处流体由于受到机匣二弯处凸曲率影响,生成机匣出口分离涡。

4 结语

1)利用Q准则对中介机匣流场进行分析,可以较好地获取流场中的涡系结构,方便对其进行下一步的具体分析。

2)由于支板的堵塞效应,支板前缘存在马蹄涡,马蹄涡的分支流线在横向压力梯度的影响下在支板/轮毂角区产生壁角涡,并沿着支板抬起。

3)轮毂端壁远离支板的流体在支板附近压力场及壁角涡低能流体团的影响作用下生成轮毂/支板角区分离涡,该涡规模较大且一直延伸至模型出口,而机匣壁面的流体由于二弯处凸曲率的影响,产生了周向发展的机匣出口分离涡。

4)中介机匣中的旋涡模型主要由马蹄涡、壁角涡、轮毂/支板角区分离涡及机匣出口分离涡等4种涡构成。