飞机蒙皮薄壁零件的虚拟装夹与检测方法

龙俊米,刘胜兰

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

飞机蒙皮是一类柔性薄壁零件,也是构成飞机外形的主要零件,其制造质量对飞机的气动性能有着重要影响。对蒙皮零件进行外形质量检测是制造过程中的一个重要环节[1]。由于蒙皮零件刚性差、强度弱,在传统的外形质量检测中,为了保证检测状态的稳定性,需要将其放置在模胎上加压后进行检测。这本质是一种柔性件定位夹紧状态下的检测方式,TUOMINEN V[2]分析了这种检测方式的弊端,指出采用该方式检测的零件状态与后续实际装配及最终成品是不一样的,不利于对零件的设计及制造工艺的全面分析。

在飞机装配过程中,有以蒙皮为基准和以骨架为基准两种定位方式,在前一种方式中,长桁、框、角片等的装配是以蒙皮外形为定位基准[3],此时蒙皮的制造偏差直接影响壁板和整机的装配质量,蒙皮的外形检测尤为重要。目前,在飞机装配的分析过程中,都是以理论数模为基础然后修改零件尺寸来模拟零件制造偏差[4-5],无法反映真实零件的制造情况。但蒙皮零件装夹到型架上的实际状态是难以获得的,因为现场环境较差且生产任务繁忙,不利于开展质量检测工作。若能在蒙皮零件简单悬挂或支撑状态下,获取带制造偏差的实测外形数据,然后用虚拟仿真方法模拟零件复杂装夹条件下的状态,可获得虚拟装夹下外形检测结果,这种虚拟装夹与检测方法可以在不受专用夹具制约的前提下,快捷地对零件研发设计及工艺流程进行分析。

近年来,随着有限元仿真技术的快速发展,很多学者采用该技术对柔性薄壁特征零件的装夹变形虚拟仿真技术进行了研究。LIU S C和LIAO X Y等[6-7]将柔性薄壁件装夹过程分为定位、夹紧两部分,定位过程即零件空间位姿的确定,没有考虑零件变形的刚体变换,夹紧过程则分析零件的柔性变形受力情况。张玮等[8]将该理论应用于柔性件的装配分析中。目前,装夹变形虚拟仿真的理论和应用已经逐渐成熟。对于有限元仿真模拟实际装夹变形过程的准确程度,TUOMINEN V[9]使用逐步施加偏差载荷的方法,对实际装夹的零件变形与有限元仿真变形的结果进行了对比,验证了有限元数值模拟的可靠性。之后在该结论的前提下,将虚拟检测方法与三坐标测量机结合并应用于实际制造生产线进行零件检测。

但是以上都是基于理论模型展开的仿真分析。王威等[10]基于有限元技术研究汽车零件的虚拟匹配问题时,指出要将数值仿真用于实际的问题,需要实现理论模型到实际模型的仿真分析。随着数字化测量技术的发展,使用三维光学测量系统获取零件的三维测量数据十分方便[11],吴丽丽等[1]详细阐述了飞机蒙皮零件光学扫描的准备工作、零件放置状态和零件实测外形数据的获取与分析,而将实测数据用于有限元分析过程中,需要考虑测量数据的网格处理。石庆兰[12]在实测数据的基础上,对蒙皮零件的加压检测过程进行了分析,通过均匀化处理测量数据网格,但该过程难以调整网格疏密。张媛媛[13]使用投影映射的方法处理测量数据网格,但是仅仅采用投影映射的方法并不适合大变形或有较大曲率变化的情况。总之,对于测量数据的有限元网格处理仍需要根据具体问题进行研究。

在现有理论和技术前提下,本文提出一种飞机蒙皮薄壁零件的虚拟装夹与检测技术,基于蒙皮零件的实际测量数据,使用有限元仿真技术模拟零件由简单悬挂的自由状态到复杂装夹状态的变形过程,并对仿真结果进行数字化检测,将结果与实际夹紧数据进行对比,分析该技术的准确性和可行性。

1 蒙皮零件虚拟装夹与检测流程

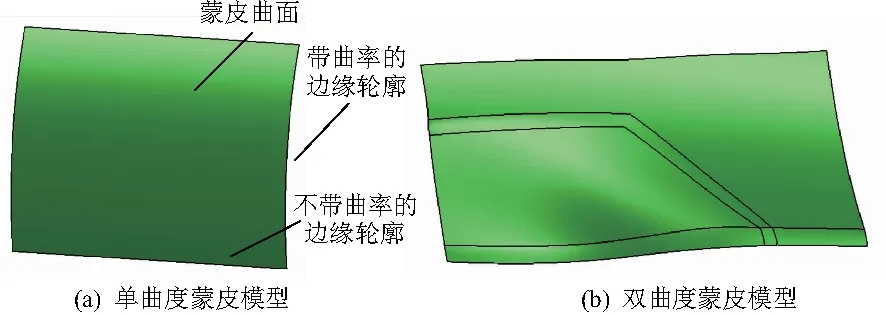

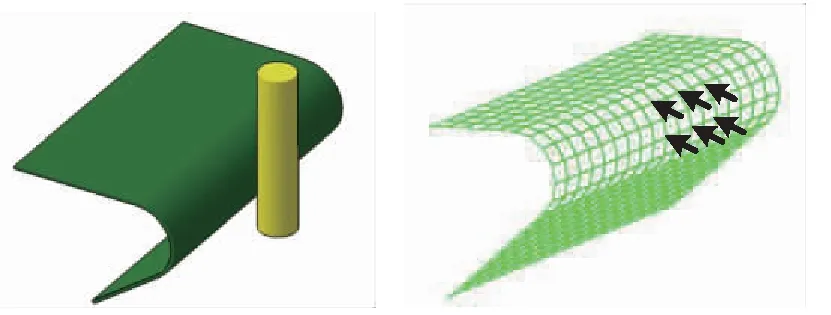

飞机蒙皮零件是薄壁零件,典型零件数模如图1所示。蒙皮零件的数模通常由一张或者多张曲面加厚获得,当采用多张曲面时在拼接处需要满足一定的连续性条件,通常为G2连续。按照曲面的弯曲情况,蒙皮通常可分为单曲度蒙皮和双曲度蒙皮。图1(a)中的蒙皮是单曲度蒙皮,图1(b)则是双曲度蒙皮零件。在蒙皮成形加工过程中,有的蒙皮上设计两个带有定位孔的耳片辅助加工定位,耳片会在后续工艺中切除。本文实验中采用的是图1(a)所示的蒙皮,该蒙皮没有辅助工艺特征协助定位。

图1 典型蒙皮零件模型

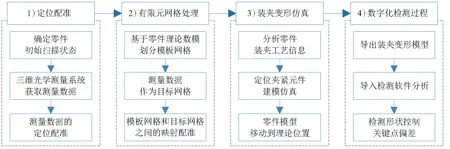

针对类似图1所示典型蒙皮薄壁零件,对其进行虚拟装夹与检测的流程如图2所示,主要包括以下4个步骤。

图2 虚拟装夹检测流程图

1)测量数据定位配准。将蒙皮用简单支架进行悬挂或者支撑时,通常没有进行精确的空间定位,采用三维光学扫描设备获取测量数据后,需要将测量数据与理论数模进行配准。对于蒙皮零件,由于其尺寸较大、柔性较高,所以本文在理论数模上选取理论定位基准点,并在测量数据上提取相关的测量定位基准点,为了减少单个特征点误差的影响,可以选取多个定位基准点实现最小二乘意义上的配准。

2)有限元网格处理。从扫描设备获得的初始测量数据网格模型网格质量不好,存在网格不连续(有大量孔洞)、网格重叠、边缘呈锯齿形、没有良好的自适应性(网格疏密难以控制)、有大量狭长三角单元等问题,会导致后续有限元分析中计算量大、计算结果不准确或结果无法收敛等。本文提出一种基于模板的网格映射优化方法,首先将理论数模划分为形状质量较高的模板网格,以测量数据作为目标网格,将模板网格映射到目标网格上得到映射网格,映射时先使用LI K等[14]提出的非刚体配准算法进行变形映射,处理初始状态变形较大的问题,然后在此基础上,沿网格顶点的法矢向目标网格进行投影映射,进一步提高映射网格模型的位置精度,使映射网格具有模板网格的质量和目标网格的形状特征,可用于后续有限元分析。

3)基于有限元的装夹变形仿真。首先需要对蒙皮在型架上的装夹工艺信息进行分析,建立夹具的简化模型,仿真时在蒙皮零件与夹具之间建立接触约束,然后将夹具约束到理论位置,模拟薄壁蒙皮零件实际装夹过程。

4)数字化检测分析。仿真变形后的模型导入检测软件中进行偏差检测,可以提取关键测点进行检测,也可以对整体外形进行检测,由检测结果对零件进行质量评估。

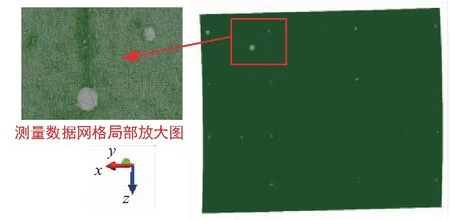

2 测量数据定位配准

首先对蒙皮零件在简单支撑或者悬挂状态下进行测量。支撑可以选用简易支架,但本次测量中没有合适支撑支架可用,所以选择装配型架用于悬挂支撑。根据实验条件,该蒙皮在装配时有4根长桁与蒙皮相连接,由于长桁和蒙皮是随形的,对蒙皮变形的影响可忽略不计。因此,取4根中的中间第2根长桁,将其通过螺栓与蒙皮固定在一起,然后在长桁处将蒙皮悬挂到装配支架上,悬挂时只需保持零件稳定即可,无需精确定位。图3为蒙皮试验件悬挂在支架上的实际测量状态。然后采用三维光学扫描系统对蒙皮外侧进行测量。图4为获得的实际测量数据。

图3 蒙皮试验件的测量

图4 蒙皮实验件测量数据模型

获得测量数据后,首先需要进行定位配准。测量数据与理论模型的定位配准方法主要有两种情况:一种是设计有明确的定位基准,即测量数据和理论模型上均能找到定位特征;另一种是模型上没有定位基准,即无法预知测量数据和理论模型间的位置关系。带耳片辅助工艺特征的蒙皮零件属于前者,而不带耳片的则属于后者。

对第一种情况,通常利用两端的定位孔和其表面构成定位特征,这种一面两孔定位特征可以直接用3-2-1方法进行定位,这里不详细展开论述。

对第二种情况,则通常采用迭代最近点的方法(iterative closest point,ICP)进行配准。ICP算法的基本原理是通过寻找测量零件模型中每个点到理论模型上的最近点,以最小化所有有效配对点对的距离为目标函数,构造一个最小二乘问题,其通用数学模型如式(1)所示。通过不断迭代求解R和T,实现零件的定位,保证了求解迭代过程中收敛于均方尺度意义下的局部极小值,常用的求解方法有奇异值分解法和四元数法等。

(1)

式中:Qi为理论模型上的点;Pi为测量数据与Qi最近的对应点;n为对应点对的数目;R为旋转矩阵;T为平移向量。

对蒙皮零件,定位的关键是取哪些点参与配准。有两类点可以选择:一是曲面上的点,二是曲面边缘(即薄壁面)上的点。

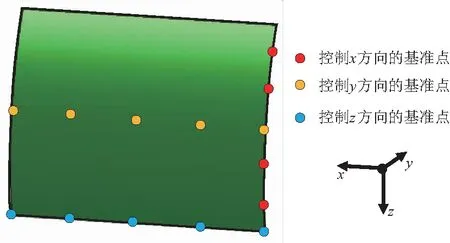

通过分析和相关实验,对蒙皮零件,本文以边缘上的点为主、曲面上的点为辅进行配准。如图5所示,在曲度大的一条边缘上(图中右侧的点)均匀选择一些点控制x方向;在曲度小或者直边的一条边缘上选择一些点控制z方向(图中下部的点);在曲面中间选择一些点控制y方向(图中间的点)。其中曲面上的点应该按照曲度小的方向来进行分布,减少曲面偏差对配准的影响。每个控制方向上点的数目需要≥3个,这里取4~5个。选取理论定位基准点后,在测量数据上按相应的比例提取测量定位基准点,由匹配基准点对进行最小二乘意义的定位配准。

图5 蒙皮实测数据的控制点分布及对齐结果

3 有限元网格处理

因薄壁零件的曲面切向尺寸远远大于零件法矢方向的尺寸,而且存在中面,所以在有限元分析过程中可以将其作为具有各项同性的壳结构进行分析,通常将其离散成四边形或三角形的空间平面单元,单元间通过节点互相连接。三维扫描仪输出的测量数据通常是三角网格模型,该网格形状质量低,不能直接用于有限元分析。

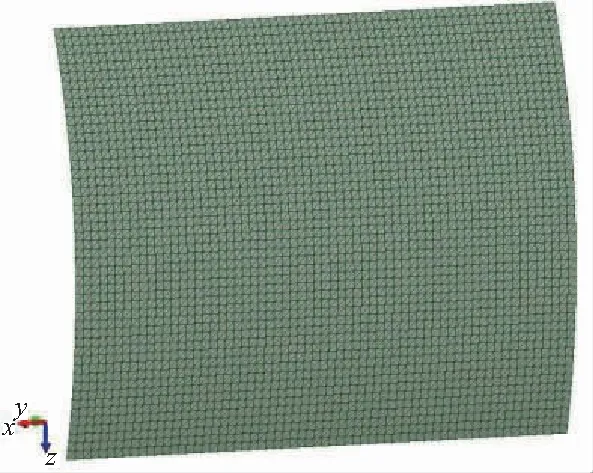

测量数据是否能用于有限元分析,其网格质量主要有两个判断指标:一是网格的位置精度,即处理后网格模型要和原始测量数据偏差较小;二是网格的形状质量,即尽量保证网格形状的规整性和良好的拓扑结构。本文提出一种基于模板的网格映射优化方法,该方法将较高形状质量的模板网格映射到测量数据上,在保证网格位置精度的前提下,提高测量数据的形状质量。图6所示为基于理论数模划分的蒙皮试验件模板网格,有限元网格处理即将该模板网格映射到图4所示的目标网格上,获得高质量的映射网格。

图6 蒙皮试验件的模板网格

基于模板的映射优化方法本质是在空间中找到模板网格的点在目标网格(这里为测量数据)上的映射点,得到网格模型之间的映射关系,通过映射关系求解点与其映射点之间的旋转平移矩阵。目前比较成熟的网格映射方法是非刚体配准算法,非刚体配准是计算机图形学和计算机视觉的活跃研究领域之一,由刚体配准理论发展而来[15],常用于动态场景的三维重建中,比如人体动态重建中。非刚体配准构建的稀疏优化数学模型,一般包括3个部分[14],对齐项Ealign(X;f)、光顺项Esmooth(X)、正交约束项Eorth(X),模型表示为

E(X;f)=Ealign(X;f)+αEsmooth(X)+βEorth(X)

(2)

对齐项用来衡量网格模型配准之后的对齐偏差,正则项用于保证剔除不良映射点对后网格的光顺性,正交约束项保证变换矩阵的刚体变换性质。

非刚体配准能够将模板网格变形映射到目标网格上,处理网格模型与目标网格初始变形较大的问题,使映射网格模型获得良好的形状质量。然后在此基础上,沿网格顶点的法式向目标网格进行投影映射,进一步提高映射网格模型的位置精度。

4 基于有限元的装夹变形仿真

实际零件装夹过程遵循“定位-夹紧”过程,夹紧时需要约束零件的过定位点到理论位置处,该过程会发生柔性变形。虚拟装夹中,测量数据在刚体定位配准后,使用有限元分析技术模拟零件在实物夹具上的装夹过程,具体的仿真过程如图7所示。

图7 基于有限元的装夹变形仿真过程

在零件定位配准后,使用有限元仿真技术进行虚拟装夹,需要先设置零件的材料参数,可以通过试验或参考标准材料参数获取零件属性,提高有限元仿真的准确性,然后考虑支撑和夹持元件的结构特点施加定位约束。图8为定位块夹具的有限元仿真,定位一般与零件接触面积为Dmm×Lmm,在对应的节点上沿定位面的控制方向施加约束;图9为控制包边方向圆柱销有限元仿真,选择圆柱销的周围区域的节点,沿圆柱销控制方向施加约束。对于销孔定位基准,有两种形式的孔,一种是约束单个方向销孔的有限元仿真,控制定位方向的位移即可,如图10所示;另一种是约束两个方向销孔的有限元仿真,需要控制两个定位方向的位移,如图11所示。

图8 定位块夹具的有限元仿真

图9 控制包边方向圆柱销有限元仿真

图10 控制单个方向的销孔有限元仿真

图11 控制两个方向的定位销有限元仿真

施加完定位约束后,需要施加偏差载荷,将零件与夹具接触的部分约束到理论位置,主要的方法有:1)在夹具中心位置选择单个节点,进行单节点模拟;2)根据夹具的结构,选择多个网格节点,计算夹具接触面的平均偏差,将其作为位移载荷进行施加;3)根据夹具的外形结构建立夹具简化模型,零件与夹具之间建立接触约束,然后将夹具移动到理论位置,使零件产生装夹变形。第一种方法准确性不够高,所以根据实际情况可选择后面两种方式进行仿真。本文采用的蒙皮试验件使用第三种方式,即简化型架上夹具的模型,然后进行虚拟装夹仿真。

经过有限元分析计算后,虚拟装夹的仿真模型可进行检测,检测过程较为简单,即计算关键点的偏差,这里不再赘述。

5 实验对比分析

对图1(a)中1.25 m×0.97 m的单曲度飞机蒙皮试验件进行光学扫描,获取测量数据进行定位配准。x方向基准点对齐误差为-0.424mm~0.328mm;y方向基准点的对齐误差为-0.430mm~1.251mm;z方向的对齐误差为-0.050mm~0.101mm。定位基准点的对齐误差在-0.430mm~1.251mm之间,最终对齐结果很好地实现了零件整体的定位配准,如图12所示。

图12 蒙皮测量数据对齐结果

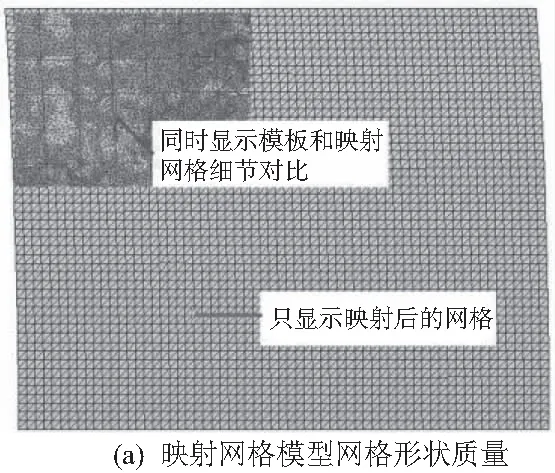

图6所示的模板网格,网格单元大小为20mm×20mm,网格模型点数3 200个,三角面数6 174个。图4所示的测量数据经过简单的噪点删除和孔洞修补后,将其作为映射的目标网格,网格模型顶点数343 078个,三角面数680 393个。将模板网格映射投影到目标网格上后得到映射网格模型,映射网格模型的网格形状质量如图13(a)所示,与模板网格一致,网格质量远远优于目标网格;映射网格与目标网格位置精度对比如图13(b)所示,参与计算的点为3 115个,平均偏差为0.001mm,标准偏差σ为0.001mm,其中在±σ偏差范围的点为3 114个,占总数比例为99.968%,说明映射网格能够准确反映测量数据的形状特征。可将映射网格用于后续有限元分析计算。

图13 蒙皮试验件映射网格模型

按照柔性件有限元分析的一般步骤,将映射网格模型导入到有限元仿真软件中,映射网格模型可直接用于有限元仿真,类型为线性三角形单元。设置蒙皮实验件的材料属性,这里选择通用的铝合金LY12,其弹性模量为70 GPa,泊松比为0.3。截面属性为均值壳单元,模型厚度为1.0mm,壳偏移为中面。然后建立装配型架定位夹紧元件简化模型,如图14所示。根据卡板和内形板的结构特点,提取卡板和内形板与零件接触的曲面部分作为夹具模型。因为夹具刚度足够大,变形可以忽略不计,将其设置为不会变形的三维离散刚体,网格单元类型为四结点三维双线性刚性四边。

图14 蒙皮试验件的装配模型

完成材料属性的设置和夹具模型的建立后,进行零件装配,因为蒙皮模型的截面属性设置为中面,所以将内形板模型y向移动-0.5mm,为了防止蒙皮与夹具由于干涉导致无法收敛的情况,蒙皮模型在前文定位配准的基准上y方向移动-1.0mm,卡板y方向移动-57mm。

为蒙皮零件的夹紧过程新建分析步,类型为静力通用,求解方法为默认。相互作用模块中,定义接触属性,设置接触属性为切向行为,摩擦系数为0.02。分别为内形板和卡板建立参考点,建立参考点与模型之间的耦合约束,后续位移载荷在参考点上施加。内形板在装配型架上是固定的,所以在内形板关联的参考点施加固定约束;卡板移动压紧零件,则卡板关联的参考点上施加y位移载荷+57mm,随夹具的压紧,零件随之发生变形。通过计算求解得到变形模型,图15为仿真结果的位移偏差云图(单位:mm),图16为仿真模型的等效应力分布云图,最大应力为257.7 MPa,小于零件材料的弹性极限325 MPa,说明变形在弹性变形范围内。

图15 蒙皮试验件仿真模型位移偏差云图

图16 Mises等效应力分布云图

如图17所示,将变形后的零件模型导入到检测软件中进行偏差检测。将此模型与理论数模进行对比,并进行数字化检测,可以获取一些关键测点的偏差,也可快速获取蒙皮表面的面轮廓度误差分布情况。

图17 变形仿真模型与理论数模对比偏差云图

将变形仿真结果与实际完全夹紧的数据进行对比,分析仿真的准确性。完全夹紧的数据与简单悬挂状态的定位配准过程一致,但因为实际完全夹紧数据进行测量时,夹具会遮挡零件部分,所以选择配准的基准点会与简单悬挂状态不一致。而零件的偏差主要是受y方向的影响,因此重新选择相同的基准点,沿着y方向将变形仿真模型和实际完全夹紧数据进行重定位,然后将二者进行对比,对比偏差云图如图18所示。参与计算的点为2 839个,平均偏差为-0.179mm,标准偏差σ为0.655mm,其中在±2σ偏差范围的点为2 737个,占总数比例为96.407%。结果表明:大部分的点偏差都比较吻合,小部分点偏差较大。

图18 变形仿真模型和实际夹紧数据对比偏差云图

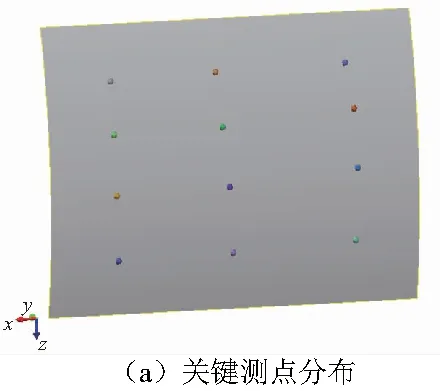

选取关键测点,关键测点的分布如图19(a)所示,分别测量关键测点处各自与理论模型的偏差值。测点的偏差值如图19(b)所示,测点偏差的差异为-0.947mm~0.891mm,仿真模型和实测数据能够达到一定精度的要求。

图19 仿真结果的虚拟检测对比

根据对比结果分析仿真模型的误差来源。

1)零件定位配准时,简单悬挂状态和实际完全夹紧数据由于测量情况不同,定位特征点的选择不一致,同时,即便是同样的定位基准点,也会存在对齐误差。而且,简单悬挂状态在进行仿真时,为了防止接触前零件和夹具的干涉,会在装配时进行微调,这算是对零件的重定位。零件的定位误差最终会影响到后续的仿真精度。

2)从关键测点偏差值分布可以看出,仿真模型关键点分布较为均匀密集,实际夹紧数据分布变化趋势较为不规则,有部分点偏差较大。这是因为,实际夹紧数据受人为操作的影响,存在环境和系统误差,而仿真时夹具对零件施加的力是比较理想均匀的,即仿真建模和实际装夹是存在一定差别的。相关的建模偏差问题还包含夹具模型的简化和零件材料参数的误差等。

3)本文采用的蒙皮试验件和实际生成的蒙皮零件有一定的区别,通常的蒙皮零件与理论模型外形相差不大,而本文的蒙皮试验件则与理论模型相差较大。由图15所示,零件的最大变形可达50mm。零件的变形越大误差也会随之增大,实际偏差与变形量相比为2%,此仿真精度是可以接受的。

对于薄壁飞机零件的虚拟装夹及检测方法的注意点总结如下:①根据蒙皮零件的实际状态,制定统一合理的零件定位方案,提高定位配准的稳定性和准确性;②确定具体的零件材料参数,针对具体的夹具模型进行合理简化;③需要通过对大批零件的实验确定虚拟检测方法的适用性。

6 结语

针对薄壁飞机蒙皮零件的传统检测方式难以反映零件复杂装夹状态质量的问题,本文提出适用于飞机蒙皮零件的虚拟装夹及检测方法,对蒙皮零件的零件定位配准、测量数据有限元网格处理、有限元装夹仿真和数字化检测等关键技术进行分析,并提出相应的处理方法和流程。以蒙皮试验件为例,对本文方法进行实验验证,验证结果表明:本文采用的零件定位配准方法可以快速将零件进行整体对齐,基于模板的网格映射方法可以获取准确反映测量数据形状特征的高质量有限元网格;基于有限元技术最终获取的虚拟装夹仿真模型能够达到一定的精度要求。最后分析了仿真模型误差来源,验证了所提技术的可行性和有效性。