考虑疲劳寿命和轻量化的柔性定位平台优化设计

张璐凡,姜薄士,惠延波,马兵

(1. 河南工业大学 机电工程学院,河南 郑州 450001; 2. 河南卫华集团,河南 长垣 453400;3. 长安大学,陕西 西安 710064)

0 引言

随着科学技术的发展,微电子制造业正朝着超高速、超加速、超精密定位等方向发展。超高加速度宏微运动平台是微电子制造业发展的关键设备,对超高加速度宏微运动平台的研究有很大的意义[1-3]。

近年来,许多专家学者对宏微运动平台进行了深入研究。ZHANG L F等[4]提出了一种扩展的宏微运动加速度平台,验证扩展宏微运动平台的隔振效果,获得了优越的隔振性能。张揽宇等[5]设计了一种单轴运动平台,具有高速大行程,可实现32 nm的定位精度。宋泽坤[6]设计了一种电机控制系统,提出了宏微控制策略,并进行实验仿真,取得了满意的效果。张金迪等[7]提出了一种三自由度的宏微平台,利用电机和压电陶瓷驱动,光栅实现反馈与控制,达到了高加速度和高精度要求。

目前在疲劳研究方面已有丰富的经验,朱盼盼[8]对柴油机曲轴进行研究,利用Ansys进行静力分析与模态分析,再用Adams对其动力学分析,用nCode进行疲劳分析,最后进行优化设计,并验证了其可行性。对钢结构的研究,SHIN W等[9]采用三维疲劳有限元分析方法进行分析研究,认为焊接钢结构由于几何结构会导致裂纹发生,从而产生疲劳破坏。白永明等[10]研究了在随机振动下产品的疲劳破坏。先用随机振动试验说明随机振动的危害性,用有限元软件进行仿真分析,得到被测产品最容易受到随机振动危害的位置,最后对此位置进行增厚强化,并验证结果。孙新东等[11]对十字轴零件进行静力学分析和拓扑优化,然后对其进行刚柔耦合仿真,利用Adams提取拓扑优化前后十字轴的载荷谱文件,再对其进行疲劳分析,得到疲劳寿命有很大改善的结果。卢剑等[12]主要对研究对象进行频率响应分析,频率响应分析的本质是计算结构在稳态振动激励下的响应,进行振动疲劳分析,得到分析结果,最后进行优化。

1 柔性定位平台

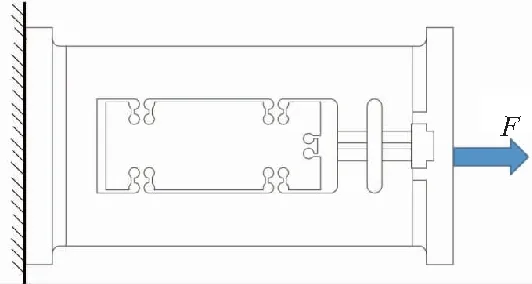

柔性定位平台是超高加速度宏微运动平台的关键部件,宏微平台(图1)通过它实现精确定位,具有重要的研究意义。它位于左右连接架之间,由音圈电机推动连接臂,带动柔性定位平台往复循环,从而实现精确定位。

图1 宏微运动平台

2 静力分析

2.1 原始模型

根据连接臂及柔性定位平台周围尺寸比较,在SolidWorks中建立柔性定位平台的原始模型,如图2所示。

图2 原始模型

2.2 受载与分析

宏微运动平台在实现定位的过程中是往复循环的状态,不是经过一次运动过程就能实现精确定位的。它的工作原理是音圈电机提供驱动力,推动柔性定位平台进行定位。其可以分为6个工况:工况1,音圈电机驱动柔性定位平台做向右加速运动;工况2,音圈电机反向驱动柔性定位平台向右做减速运动;工况3,音圈电机停止驱动,压电制动器开始驱动柔性定位平台运动;工况4、工况5、工况6与工况1、工况2、工况3方向相反。本文选取工况1来研究在柔性定位平台左端进行全约束,右端受力,受载情况如图3和表1所示。

图3 受载分析图

表1 柔性平台受力表

2.3 静力分析

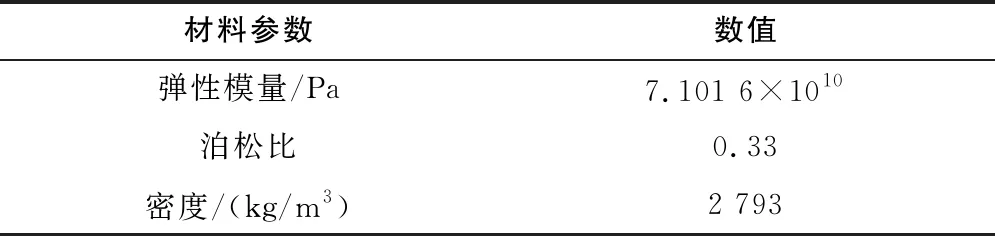

将原始模型导入到Ansys Workbench中,模型所用材料为7075-T6铝合金。7075-T6铝强度高,抗腐蚀性能好,具有很好的物理、化学性质。柔性平台的相关材料属性如表2所示。

表2 材料特性

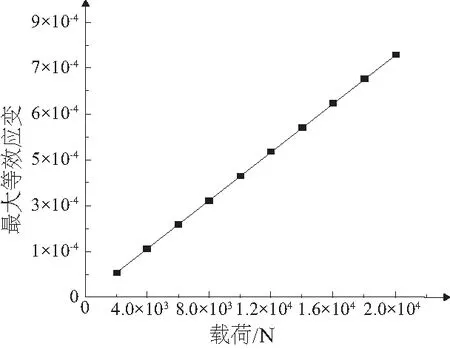

运用Ansys Workbench对原始模型进行静力分析,得到相应等效应变云图和等效应力云图,并绘制出应变应力随着载荷变化曲线图,如图4-图7所示。

图4 等效应变云图

图5 等效应力云图

图6 等效应变随载荷变化曲线图

图7 等效应力随载荷变化曲线图

由图5可知,柔性定位平台所受最大等效应变为5.93×10-4,最大等效应力为4.21×107Pa,可以看出平台的中部与其他零件配合处所受应力值较大,两边则较小。

图6和图7为柔性定位平台等效应力曲线图和等效应变,由曲线图可知,等效应变和等效应力均随着载荷的增大而增大,从而可知载荷越大对零件的影响就越大,但远低于7075-T6铝合金的许用应力。

3 疲劳分析

3.1 疲劳分析理论

柔性定位平台受驱动力的作用从而完成工作,在驱动力的反复作用下,柔性定位平台会发生疲劳现象。进行疲劳分析可利用线性疲劳累积损伤理论。线性疲劳累积损伤理论原理是循环载荷对试件造成损伤,而且损伤是相互独立的,并会不断累积,从而造成零件疲劳断裂。线性疲劳累积损伤理论表达式如下:

(1)

式中:ni为各应力载荷下循环次数;Ni为各应力载荷下材料发生实效的循环次数。

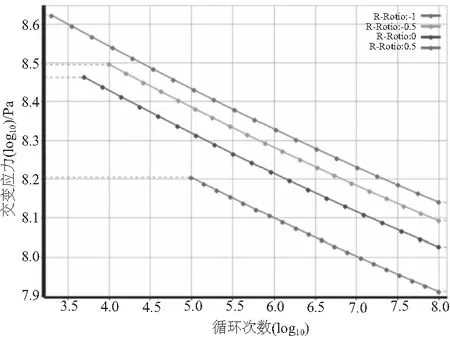

3.2 材料的S-N曲线

S-N曲线是描述材料疲劳性能的基本数据。在Ansys Workbench材料库中选取7075-T6铝合金材料,可以得到材料的S-N曲线。图8是应力比分别为-1、-0.5、0和0.5的S-N曲线。

图8 S-N曲线

3.3 疲劳分析

本文用Ansys Workbench中的nCode模块进行分析。对设置好材料属性的柔性定位平台进行静力学分析,然后将结果文件导入到nCode的插件中,在nCode进行疲劳分析,结果如图9所示。

图9 疲劳分析图

由寿命图可知,柔性定位平台最低寿命点的寿命为3.90×1013次。超高加速度宏微运动平台在完成一次定位工作后,柔性定位平台可能就会受几十次甚至几百次受力循环过程,所以,提高柔性定位平台的工作寿命对宏微运动平台的工作有很大的意义。

4 优化设计

拓扑优化是在满足给定条件的前提下,对零件进行仿真分析,去除相应材料,实现零件的轻量化。可以根据拓扑优化结果对零件相应部分进行尺寸优化,使零件外观更加精细,质量更轻,节省材料。本文对柔性定位平台进行拓扑优化,如图10所示,去除材料为50%。图中红色部分是要去除材料,灰色部分是保留的材料。可以看出,原始模型中部和左右两端红色部分较多,说明零件在工作时这两部分材料所受影响较小。可以以此作为尺寸优化的参考变量,进行下一步的尺寸优化(本刊为黑白印刷,如有疑问请咨询作者)。

图10 拓扑优化分析图

以上一步的分析结果来对零件进行调整优化。在SolidWorks中重新建立模型,对零件中部进行处理,去除相应材料,把零件四周进行削减并且圆角化,平台的厚度也有所减小。优化后的模型如图11所示。

图11 优化后模型图

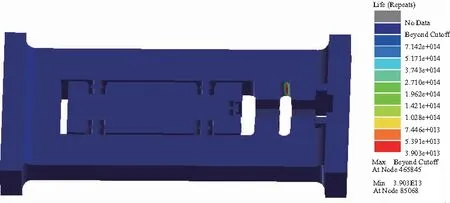

把优化后的模型导入到Workbench中进行静力分析和疲劳分析,验证优化后的模型寿命是否增加,如图12、图13所示。

图12 优化后模型静力分析图

图13 优化后疲劳分析图

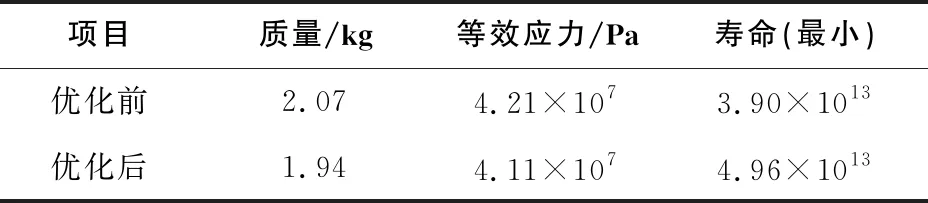

由图13可知,优化后的柔性定位平台的最大等效应力为4.11×107Pa,最小疲劳寿命为4.96×1013,与优化前模型相比,等效应力和质量分别减少2.4%和6.3%;寿命提升了27.2%,详细数据对比如表3所示。

表3 优化前后数据对比

5 结语

柔性定位平台是超高加速度宏微运动平台的关键部件,提升其疲劳寿命对宏微运动平台的研究有很大意义。本文通过对柔性定位平台的分析与优化,大大减轻了柔性定位平台的质量,增加了其工作寿命。

1)在SolidWorks中搭建三维模型,并导入到Workbench中进行静力学分析,实现SolidWorks和Workbench的联合仿真。

2)在Workbench中进行设置相关参数,把结果文件导入nCode中,在nCode中实现疲劳分析。

3)对初始模型进行拓扑优化,并根据拓扑优化结果对原始模型加以修整。修整后的模型质量大幅下降,寿命大幅上升。