射流对不同封严篦齿特性的影响分析研究

唐萌,赵晨旭,翟世杰

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

压气机作为可持续做功的高能量密度机械,在航空发动机中的地位尤为重要。而由于压气机内部转静交接的结构特点,导致压气机内部不可避免地出现间隙泄漏,其中压气机静子叶根泄漏流与主流的相互作用对压气机的性能会产生严重的影响。封严篦齿是一种非接触式封严结构,其封严效率主要取决于转子部件与静子部件之间的径向间隙和篦齿数目,因其结构简单、封严效率高、使用寿命长、适用于恶劣工作环境等特点,被广泛应用于航空发动机中。

20世纪初有学者首次发表采用热力学原理分析篦齿流动的文章[1],并提出了计算泄漏流量的理论公式,见式(1)。STOFF H[2]研究表明数值计算可在一定程度上预测篦齿内流动现象。SURYANARAYANAN S等[3]研究表明,篦齿齿顶间隙和雷诺数对透气效应的最为显著。RHODE D L等[4-5]在研究直通齿封严性能的基础上,研究了节流间隙宽度、台阶高度和篦齿齿尖直径对台阶篦齿泄漏的影响,此外还对台阶形篦齿的特殊空腔形状的泄漏特性进行了研究。KUNAMURA Y等[6]利用粒子示踪技术对某二维篦齿结构进行研究,详细地描述了齿腔内的流动结构。

(1)

刘高文等[7]研究发现,在机匣上开设凹槽时,贴近衬套的泄漏流会在凹槽内形成一个与其尺寸相当的逆向漩涡,有利于降低篦齿的泄漏量。马亚如等[8]研究表明,齿顶凹槽篦齿结构可以有效减小密封泄漏量,提高篦齿的密封效率。王鹏飞[9]、王代军[10]、张一彬等[11]分别对转速和压比对篦齿封严特性的影响进行了相关的研究。曹永华[12]进行了二维逆向射流试验研究,发现射流角度45°、射流位置在第一齿腔中间位置时,泄漏系数相对不带射流时降低11.5%。

1 计算模型及数值方法

1.1 计算模型介绍

本研究采用简化的压气机静子级带逆向射流口封严篦齿结构模型(图1),该模型由平台衬套、3个篦齿、逆向射流口和轮毂构成。3个篦齿位于轮毂和平台衬套之间,逆向射流口位于齿腔一的轴向和周向中间位置。由于流动结构的旋转周期性,此处截取角度为10°的简化模型进行数值计算,并规定篦齿模型的中轴线为0°。为满足分析所需,将篦齿模型沿周向划分为旋转上游段、射流段和旋转下游段,其中射流段周向宽度与射流口周向宽度吻合,并将旋转上游和下游的交界面称为旋转交界面。封严篦齿结构参数如图2所示,齿顶厚度为0.2 mm,齿腔宽度为4 mm,齿腔深度为4.3 mm,齿顶间隙设置为ε,射流口轴向宽度设置为0.3 mm,周向宽度角设置为1°,射流角度为45°,射流长度统一为0.8 mm,设计模型总长度为34倍齿腔宽度,其中进口为14倍齿腔宽度,出口为18倍齿腔宽度。

图1 封严篦齿模型

图2 篦齿参数

1.2 计算网格及边界条件

本文应用ANSYS ICEM CFD软件对计算域网格进行手动分块,将计算域分为射流部分、齿腔部分和上、下游容腔部分。如图3所示,网格均采用结构化网格,沿轮毂面和平台衬套进行网格加密处理,取平台衬套与轮毂面第一层网格高度为0.008 mm,通过调节网格节点数目及延展比控制近壁面y+数,以满足计算所需精度要求。

图3计算域网格

计算边界条件为:模型进口总温为300 K,总压为101 325 Pa,固体壁面设置为绝热、无滑边界,沿周向给定周期性边界,根据不同的工况设定相应的出口压力和射流进口总压。

2 计算结果及分析

2.1 射流作用下篦齿齿腔内流体流动结构

为分析射流作用下齿腔内的流场变化,分别计算了有、无射流口的封严篦齿模型,并对比分析齿腔内的流动结构。设定篦齿转速为0 r/min,篦齿进出口压比为1.05,篦齿齿顶间隙为0.7 mm,射流压力为101 400 Pa。

图4为n=0 r/min、π=1.05时有、无射流作用下篦齿齿腔中心轴向截面二维流场示意图。为方便描述流场信息,本文根据流场特性的不同命名不同的流场区域。由图4(a)可以看出,泄漏流体流过第一齿齿尖时,流通面积急剧减小,导致泄漏流体速度急剧上升,大部分高速流体通过透气区直接入射进入上游容腔,同时其速度也因摩擦耗散作用而降低,小部分泄漏流经过齿顶间隙后流动方向发生改变并转向齿腔内部参与涡散运动。进入齿腔一内的泄漏流在齿腔一内形成三个涡系结构,而进入齿腔二的泄漏流在齿腔二内形成两个涡系结构。造成齿腔内涡系结构多样性的主要原因是由于齿腔本身的结构特性。由图4(b)可以看出,引入射流后,齿腔内的流动结构发生了巨大的变化,在靠近射流口附近,由于射流的作用,泄漏流体流动方向发生变化,与射流一起转向齿腔内部,同时由于射流对泄漏流的阻碍作用,导致泄漏流的速度小于图4(a)中泄漏流的速度,且该部分泄漏流速度在向齿腔一内偏转过程中达到最大值。在齿腔一左壁面,一部分泄漏流与部分射流沿齿腔壁面经过第二齿齿尖直接流入上游容腔,另一部分泄漏流沿齿腔壁面向齿腔中部发展成大尺度涡。在大尺度涡的右上方形成了一个小尺度涡,将其称之为“回流小涡区”。在射流口下游,出现了一个小涡区,该小涡主要是射流流体在此处堆积形成,将其命名为“射流涡区”,射流涡区的存在起到了阻碍射流段泄漏流直接通过第二篦齿齿顶进入下一级的作用。射流涡与回流小涡共同作用,把大尺度涡向下挤压,并使得大尺度涡占据部分齿底小涡位置。泄漏流流过齿腔左下方凸台位置的时候流动速度增加,并在第一齿腔的左下方紊流区出现一个小尺度涡,该小尺度涡主要是因为泄漏流在左侧凸台处发生流动分离导致。齿腔二的流动结构较齿腔一发生了巨大的变化,射流段齿腔二仅存在一个主涡结构,再无其他涡系结构,且该主涡位于齿腔二的左侧区域。齿腔二主涡外的区域出现了不规则流动,将齿腔二流动结构混乱区域命名为“乱流区”。

图4 有、无射流作用下篦齿齿腔和上、下游容腔的中心轴向截面二维流场示意图

2.2 射流对不同齿顶间隙泄漏流的抑制效率

为定量地描述篦齿的密封性,以便更加准确地分析泄漏流的变化规律,本文引用Stoker泄漏系数表达式:

(2)

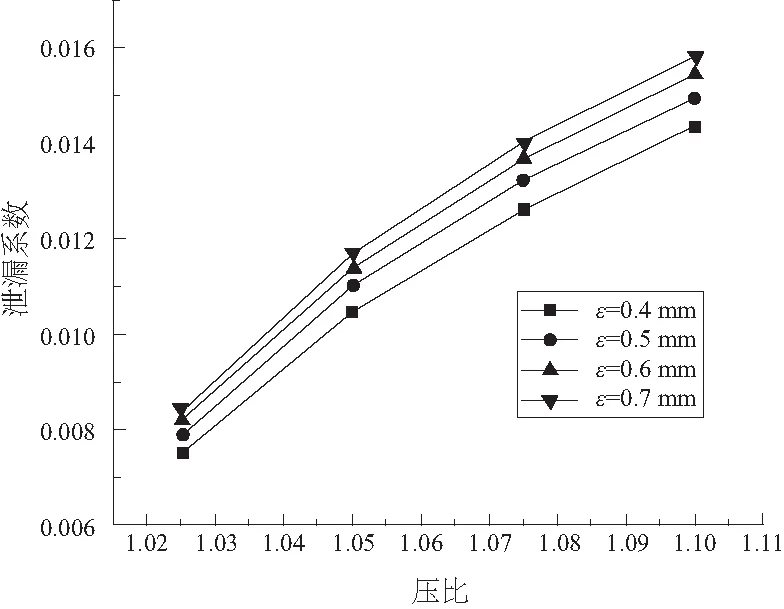

设定篦齿设定篦齿转速为0 r/min,篦齿进出口压比分别设置为1.025、1.050、1.075和1.100,篦齿齿顶间隙分别为0.4 mm、0.5 mm、0.6 mm和0.7 mm。定义射流进口与篦齿进口的压力差为射流增量P+,射流增量为75 Pa,

图5给出了射流作用下篦齿泄漏系数随压比和齿顶间隙的变化折线图。可以看出,同一压比下,其他条件不变,随着齿顶间隙的增加,泄漏系数不断增大。同一篦齿齿顶间隙下,其他条件不变,随着进出口压比的增长,泄漏系数的变化规律与上述同压比下泄漏系数变化规律相同。压比和齿顶间隙越大,篦齿的泄漏系数越大,且较高压比下泄漏系数随间隙的变化更为显著。这与无射流作用下篦齿的变化规律相似,因此必须采用新研究方法分析射流对其的影响。

图5 射流作用篦下齿泄漏系数随压比和齿顶间隙变化图

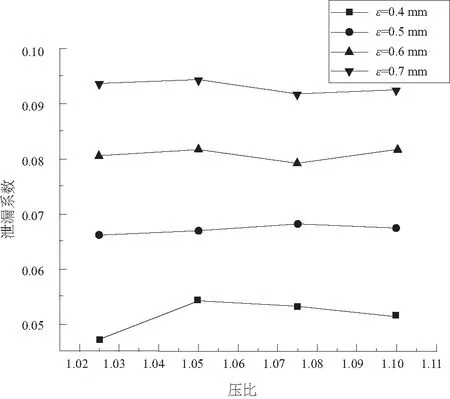

为进一步的研究射流对不同间隙泄漏流的影响规律,本文定义的射流泄漏效率公式如下:

(3)

式中:φs为射流作用下篦齿的泄漏系数;φw为无射流作用下篦齿的泄漏系数。

图6为射流效率随压比和齿顶间隙变化图。可以看出,同一压比下,其他条件不变,随着齿顶间隙的增加,射流效率不断增大。同一齿顶间隙下,其他条件不变,随着压比的增长,射流效率的变化没有确定的规律。但是在所测数据中,各篦齿齿顶间隙下射流效率随篦齿进出口压比变化并不明显。虽然效率并没有随压比的增大而发生明显的变化,但结合图5可以看出,随着压比的增加,篦齿本身的泄漏系数会增加。这就说明,随着压比的增加,射流对泄漏流的绝对抑制效果得到提高。

图6 射流效率随压比和齿顶间隙变化图

2.3 射流作用下不同齿顶间隙的篦齿齿腔内流场特性分析

为进一步研究射流效率的影响因素,图7给出了2.2节压比为1.05时不同篦齿齿顶间隙中心轴向截面的马赫数和涡量云图分布。可以看出不同齿顶间隙篦齿中心线轴向截面的马赫数和涡量整体分布相同,但在局部位置存在较大差异。由图7(a)可以看出,篦齿齿腔内的马赫数和涡量分布与图4(b)分析的篦齿齿腔内的流动结构分布一致。随着篦齿齿顶间隙减小,射流涡不断地向齿腔一中部发展并逐渐占据整个齿腔左上方,射流涡向下挤压泄漏流,导致泄漏流在经过射流区后向齿腔中部的偏转角度更大,因此泄漏流撞击齿腔一左壁面的位置不断下移。在某一间隙下,泄漏流直接撞击左侧凸台,对紊流区流体流动结构造成严重破坏,可以看出,ε=0.5 mm和ε=0.4 mm时,紊流区的小尺度涡几乎消失,同时回流区大尺度涡涡核位置下移并占据整个齿腔中部和底部。随着齿顶间隙的减小,齿腔一回流区大尺度涡的强度随之减弱,而齿腔一右上部的回流小尺度涡受影响程度较小;齿腔二的主涡区流动结构未受到明显干扰,但主涡强度明显降低,这也导致在混流区流体的流动结构差别较大。分析上述现象的原因,应从两个方面考虑,第一是射流段经过第一齿顶间隙的泄漏流随齿顶间隙的变化,观察马赫数云图,发现此处泄漏流在经过第一齿顶间隙后,马赫数随着齿顶间隙的减小而减小,结合2.2节的分析,篦齿的泄漏量随着齿顶间隙的减小而减小,在同样射流的情况下,射流对较小泄漏量的作用力表现得更明显;第二是从篦齿齿顶间隙的变化对射流本身的影响分析,射流间隙的减小会使同等射流流体流过第二齿顶间隙的难度变大,因此会造成更多的射流流体堆积在射流涡区。上述两方面都是造成图7中描述现象的发生原因。

图7 不同齿顶间隙中心轴向截面马赫数和涡量云图分布

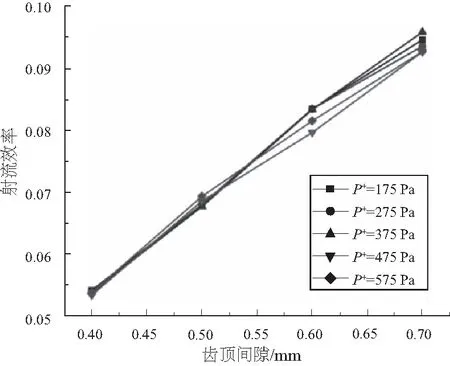

为进一步验证是否可以近似认为在射流影响范围内,相同条件下的齿顶间隙越大,射流效率越大。本节分别选择不同射流压力和不同背压进行数值计算,计算结果如下。

进出口压比为1.05,其他条件不变,分别对175 Pa、275 Pa、375 Pa、475 Pa和575 Pa的射流增量进行数值计算,其射流效率变化见图8。可以看出无论在何种射流压力下,射流效率的变化规律都与射流增量为75 Pa的变化规律相同。

图8 不同射流增量下射流效率与齿顶间隙关系图

射流增量设置为75 Pa,其他条件不变,分别对进出口压比为1.025 Pa、1.050 Pa、1.075 Pa和1.100 Pa的篦齿进行数值计算,其射流效率变化见图9。可以看出在计算的4种进出口压比下,射流效率的变化规律都与射流增量为75 Pa的变化规律相同。

图9 不同压比下射流效率与齿顶间隙关系图

2.4 转速对射流效率的影响

为进一步了解射流的工作域,本节研究了不同转速下射流效率变化。分别选取转速为0 r/min、500 r/min、1 000 r/min、1 500 r/min、2 000 r/min、3 000 r/min、4 000 r/min、5 000 r/min、6 000 r/min,设置射流增量为75 Pa,进出口压比为1.05。

图10给出了测定转速下的泄漏系数和射流效率变化折线图。可以看出,有无射流作用下,篦齿泄漏系数随转速的增加而降低。在所测转速中,中间转速泄漏系数下降较快,而转速较小和较大时,泄漏系数下降得比较缓慢。可以看出,随着篦齿转速的增加,泄漏系数有个极限值,而射流效率随转速的增加先小幅度地增大然后减小。

图10 泄漏系数与射流效率随篦齿转速变化

上述分析是在确定射流增量下的,为进一步扩展上述结论,对比分析射流增量为575 Pa、975 Pa和1 475 Pa下各转速的射流效率。

从图11可以看出,各射流增量下的射流增量随转速的增加总体变化趋势相同。在转速为1 000 r/min之前,除P+=575 Pa外,其他射流增量下射流效率随转速增加略有增加。在转速>1 000 r/min时,所有射流增量下射流效率均随转速增加而减小。在转速较大的时候,射流增量越小,射流效率越低,这与上述分析相吻合,转速增大的时候,射流对篦齿的抑制效果降低。

图11 不同射流增量随着篦齿转速增大的射流效率变化趋势图

对比分析转速为3 000 r/min时各射流增量的轴向截面湍动能变化云图(图12),从图中可以看出,随着射流增量的增加,齿腔一内的湍动能增加,说明齿腔一内的涡系耗散随着射流增量的增加而增加,射流对泄漏流的影响变得更为明显,因此射流效率也有所增加。转速的增加,使得射流效率更有规律性。

图12 不同射流增量涡量图

3 结语

本文通过对带射流的三齿封严结构进行数值模拟,分析射流对不同封严篦齿齿顶间隙的影响以及射流对不同篦齿转速的影响,得出如下结论。

1)射流效率随齿顶间隙的增加而增加。齿顶间隙的减小导致经过齿顶间隙的流量减小,从而使得在同一射流增量的情况下,随着齿顶间隙的减小,齿腔一内射流涡向下移动,回流区主涡强度降低。

2)有、无射流作用下,篦齿的泄漏系数都随转速的增加而降低,且在所测转速中,中间转速泄漏系数降低较为明显,而转速较大时泄漏系数有个极限值。

3)篦齿转速>1 000 r/min时,射流效率随着所测转速的增加而降低。篦齿转速>3 000 r/min时,射流增量越大其射流效率越高。