松辽盆地火山岩地层用PDC 钻头研究及应用

王 辉,吉 林,吴殿友

(渤海石油装备(天津)中成机械制造有限公司,天津 300450)

1 地层岩石性质介绍

火山岩分为凝灰岩、流纹岩和火山角砾岩等,松辽盆地营城组以火山岩为主,上部为绿灰、灰色流纹质凝灰熔岩夹灰色绢云母化凝灰岩、绿灰色流纹岩;中部为灰、浅紫、灰白、绿灰、深紫色流纹岩、球粒流纹岩,灰色流纹质角砾岩;下部为深灰色、黑灰色安山质玄武岩。根据徐家围区块内某井的测井数据,利用地层可钻性分析软件,分析地层的可钻性等级(表1)。火山岩地层可钻性从好到差排布分别为凝灰岩、流纹岩和火山角砾岩,火山角砾岩冲击性最强,流纹岩研磨性最强。表1 的可钻性极值、冲击强度极值、研磨性极值为指数,最小值为0,最大值为10;可钻性最差地层,极值为10。

表1 可钻性极值

2 火山岩地层用PDC 钻头失效分析

根据火山岩地层用PDC 钻头可钻性分析,营城组火山岩地层对复合片的冲击性和研磨性都很强(图1)。在以前试验过程中发现,钻头在下井之初个别切削齿易出现崩齿破损(图2);钻头使用一段时间后,钻头出现整体崩齿磨损失效(图3)。在该区块首先需要解决钻头抗冲击性,防止钻头使用前期出现崩齿破损,同时需要提高钻头抗研磨性,提高钻头的使用寿命。

图1 切削齿金刚石磨损

图2 切削齿金刚石层冲击破损

图3 钻头整体磨损失效

3 火山岩地层用PDC 钻头设计研究

3.1 PDC 钻头布齿密度设计

切削齿布齿密度大小,可以确定每个切削齿接触地面时受力的大小,切削齿数量越多,分配到每一颗切削齿上的正向力越小,受力越小,就越不容易受损,尤其是在火山岩高冲击强研磨地层,切削齿数量多可以有效保护切削齿。钻头切削齿数量选择可以采用国际钻井承包商协会(IADC)关于PDC 钻头当量齿数Ne来衡量,当钻头当量齿数≤0.139 为低布齿密度布齿,钻头当量齿数0.139~0.232 为中等布齿密度,Ne≥0.232 为高布齿密度。

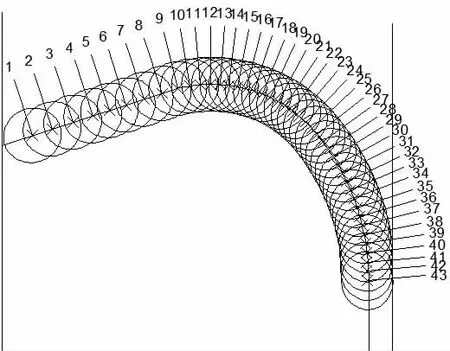

切削齿选用16 mm 复合片,根据Ne=(Dc×Nc)/12.7/(D/215.9),其中Ne为钻头当量齿数,Dc为复合片直径,Nc为复合片个数,D 为钻头直径。切削齿数量大于40 颗为高布齿密度,在火山岩地层中使用需要采用高布齿密度,设计选择43 颗切削齿,为了均匀布齿,采用八刀翼钻头。

3.2 切削齿设计

PDC 钻头布齿方式决定了每个切削齿接触地层的空间方位和部位不同,各切削齿的齿角也不同。对于特定的岩石和井下条件,各切削齿都存在一个理想的后倾角,要根据切削齿的布齿位置,采用不同的后倾角。从钻头中心向外,切削齿的破岩量、线速度都呈递增状态。为了控制切削齿在工作过程中均匀等磨损,后倾角都要随着增大。一般根据所钻地层的硬度和岩性来确定后倾角的大小,随着地层硬度由低到高,切削齿的后倾角由小到大,但一般控制在10°~30°。

火山岩地层冲击性高、研磨性强,需要采用较大的切削齿后倾角,最终该火山岩地层PDC 钻头选用18°~24°后倾角。

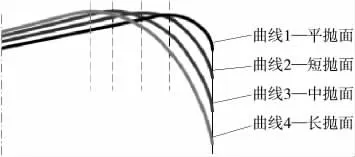

3.3 钻头头型设计

PDC 钻头头型的布齿如图4 所示,钻头头型的选择如图5所示,其中:曲线1 为平抛面,适合非研磨性地层,高攻击;曲线2 为短抛面,适合硬且中等研磨性地层;曲线3 为中抛面,适合中硬到硬且研磨性强的地层;曲线4 为长抛面,适合研磨性冲击性强地层,低机速。从曲线1~4 轨迹可以看出钻头头型由平到长,钻头的抗冲击性和抗研磨性随之增加。

图4 钻头布齿

图5 钻头头型

而图6 中大曲面(R)特点为通过大的表面面积来达到很好的抗冲击能力,适合在硬且研磨性强地层中使用;小或尖曲面(r)特点为可在切削片上形成较高的点式冲击,适合于软且均质性好的地层,得到较高的机械钻速。从曲线R—r 变化中可以看出钻头头型顶部角度越小,攻击性越强,钻头头型顶部角度越大,抗冲击性和抗研磨性越强,因此该火山岩地层PDC 钻头设计采用长抛物线、大曲面顶部头型。

图6 头型顶部角度

4 PDC 钻头个性化设计成果

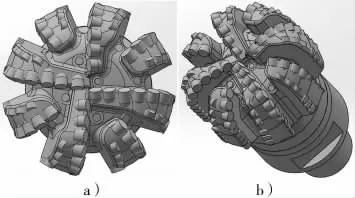

火山岩地层用高抗冲击性强研磨性钻头,采用八刀翼16 mm 切削齿、双排齿、高布齿密度,主切削齿齿前角18°~24°、长抛物线、大曲面头型顶部,复合片纯进口齿斧型齿(图7)。

图7 火山岩地层用PDC 钻头三维模型

5 火山岩地层用PDC 钻头现场应用及效果

根据松辽盆地火山岩地层岩石可钻性分析结果、区块前期钻头试验情况及钻头设计思路设计完成了火山岩地层用八刀翼PDC 钻头,试验钻头在徐深12-1 井使用,共在水平段试验4 井次,创造了在松辽盆地徐深区块营城组水平段使用PDC 钻头完钻先例,最终协助井队一举刷新了大庆深井徐深区块三开最短钻井周期24.9 d、最快机械钻速4.24 m/h、最高单趟钻平均进尺244.5 m 三项纪录,钻井周期比区块最优指标缩短了34.3 d,机械钻速比区块最优指标提高了33%。