爆炸复合板压力容器径向裂纹的检测及安全性分析

侯仰博

(菏泽市产品检验检测研究院,山东菏泽 274032)

1 无损检测

复合板采取爆炸焊接的方式焊接后,其焊缝的结合位置容易产生裂纹、空洞等问题,而长期的使用则会致使上述问题不断发展,进而导致材料断裂,因此对于复合板压力容器开展无损检测非常重要。通过运用直探头、斜探头和超声波衍射时差法开展对复合板压力容器的检测,并使用切割的方法来对比上述方法的检出能力。

1.1 直探头

利用直探头开展无损检测显示,波底的回波旁边显示振幅低下的一个回波,而此现象容易被忽视,是因为检测时的直探头发射声束和径向裂纹呈现平行的状态,导致回波面小,容易被漏检。

1.2 超声波衍射时差法

超声波衍射时差法检测复合板的交界位置显示有明显的回波,因此也无法有效检测出复合板交界位置面的径向裂纹,此是因为不锈钢的粗晶粒有回波出现而对径向裂纹的回波加以覆盖,进而导致超声波衍射时差法无法检测出径向裂纹。另外,不锈钢的焊缝超声波衍射时差法检测时,其信号强烈地衰减、散射和扭曲,由此容易导致超声波衍射时差法检测径向裂纹不灵敏,进而容易漏检。

1.3 斜探头

运用斜探头无损检测时的结果显示,能够清晰显出复合板存在的裂纹,并且裂纹表现的回波面大,较为容易检测出裂纹,此多是因为斜探头检测时的发射声束和裂纹有一定的角度,进而产生回波面较大。

2 理化分析

2.1 化学成分

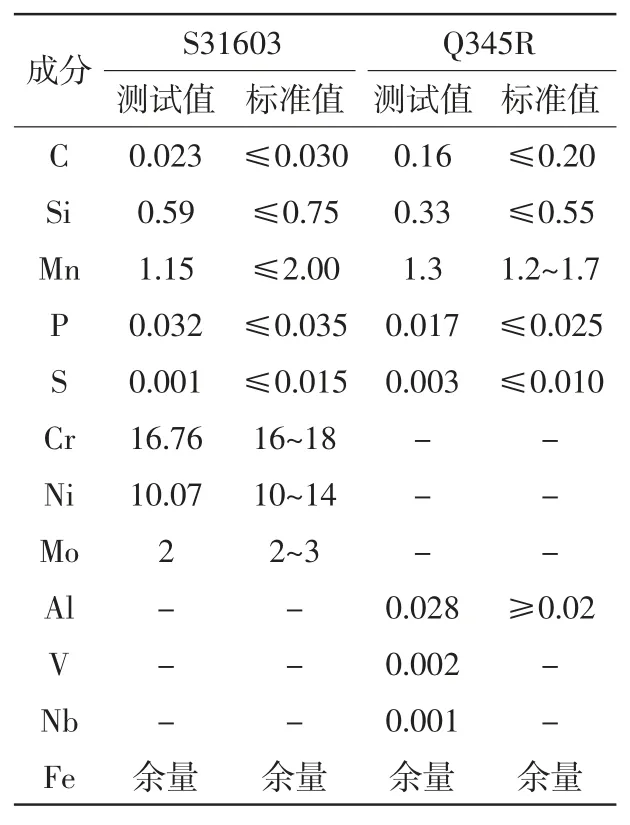

通过对复合板容器基层和覆层开展采集试样,然后对其成分进行分析。表1 为S31603、Q345R 的化学成分,显示各种元素均达到GB/T 24511—2017《承压设备用不锈钢和耐热钢钢板和钢带》和GB 713—2014《锅炉和压力容器用钢板》的技术标准要求。

表1 S31603 和Q345R 的化学成分(质量分数) %

2.2 力学性能分析

为分析爆炸焊接的复合板失效的相关机理而对其开展力学测试,通过采取复合板的试样开展拉伸、0 ℃冲击吸收功、布氏硬度的试验,最终得出表2 的结果,并确定各项力学性能达到标准。

表2 S31603 和Q345R 的力学性能

2.3 微观结构

2.3.1 结合界面形貌

利用扫描电镜对复合板的结合界面检测显示,在不锈钢和低合金钢的交界位置产生特有正弦波纹,并且波状结合的界面十分明显,波形长500 μm、高200 μm,并且位于界面结合位置的周边金属晶粒呈现细小的扁平状。表明爆炸焊接时,两侧金属受到周期性波及切向力的共同作用,界面周围金属层产生较大的塑性变化,致使晶粒细化且呈扁平状。

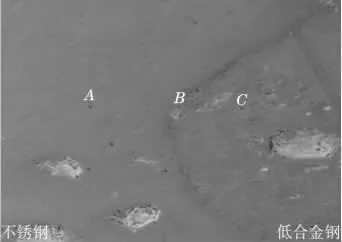

2.3.2 界面扩散

为分析复合板界面位置元素扩散的实际情况,选定图1 的A点、B 点和C 点,针对结合面的微区开展能谱分析,进而掌握结合界面位置Fe、C、Cr、Ni、Mo 分布的实际情况。结果显示不锈钢至低合金钢的方向(即图1中A 点至B 点),Fe、C、Cr、Ni、Mo 的含量均出现较大的变化,Cr、Ni、Mo 从不锈钢向低合金钢进一步扩散,而Fe、C 则从低合金钢向不锈钢进一步扩散。即在焊接时,界面位置的不锈钢侧元素逐步扩散至低合金钢侧,而S31603 冷轧处理时容易诱发α′马氏体,并且在爆炸焊接复合时的结合界面出现α′马氏体转变和增加,进而对结合界面硬度和冲击韧性和抗拉等性能造成不利的影响。再加上爆炸冲击波的作用容易造成空洞和裂纹等缺陷问题,进一步对复合板强度造成严重影响。

图1 结合界面能谱分析特征点

2.3.3 结合界面裂纹、空洞和熔融组织

根据扫描电镜对裂纹、空洞和熔融组织观察的形貌显示,结合界裂纹于结合界面顺45°方向起裂,并逐步扩展至Q345R 方向,进而呈现出非常明显的方向性。此主要受焊接工艺的影响而导致结合界面位置出现方向性裂纹,并且还可看到在界面和裂纹的位置存在金属的颗粒和空洞,且不连续,并将其称作松散的颗粒结晶组织。其主要是由于在复合板和覆层空隙中有气体的存在,进而在焊接时被卷入,一部分分散于结晶颗粒中,抑制凝固金属的生长,由此形成松散的结晶状态,又或生成金属颗粒。同时在结合界面位置还有微小的裂纹,并且和结合界面呈45°,此是在焊接后由绝热剪切线发展而来的微裂纹,绝热剪切线同样是由爆炸焊接形成的。在裂纹位置存在较多的熔融的金属组织,此是因为爆炸时导致基层与覆层产生激烈的碰撞而出现塑性变形,产生射流,射流运动的速度快,并且其还要受到基板和覆板的压力作用,因此产生较大的摩擦力,进一步制造大量的热,由此导致金属局部的熔化,最终形成了熔融物。

而裂纹、空洞和熔融组织的存在,将对结合界面造成一定的影响,特别是强度,进而对质量和安全造成严重的影响。

3 安全性能分析

3.1 有限元模型

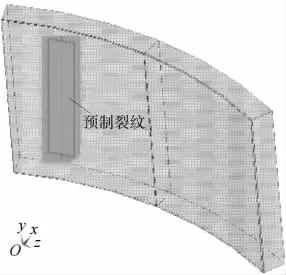

通过使用ANSYS 有限元软件构建复合板压力容器的模型。S31603 弹性模量E2=1.94×105MPa,泊松比μ2=0.3;Q34SR 弹性模量E1=1.94×105MPa,泊松比μ1=0.34。复合板的厚度为4 mm,基层的厚度为60 mm。为研究裂纹影响,在复合板的结合界面中心位置预制4 mm×0.3 mm×20 mm 大小的径向裂纹。本次采取模型1/4 作为研究对象,图2 为有限元模型。

图2 复合板有限元模型

3.2 结果分析

当容器内压为1 MPa时,含裂纹和不含裂纹受到内压作用,其内壁应力高出外壁,而含裂纹的容器在同一内压下,其最大应力是不含裂纹容器的2.62 倍。并且,含裂纹的容器应力最大值在裂纹的尖端位置,测值为39.66 MPa。为计算裂纹导致的应力集中系数,通过选择不含裂纹的容器在同位置取一节点(等效应力值=15.03 MPa),得出含裂纹容器应力的集中系数2.64,表明在裂纹尖端出现较大的应力集中,即容器存在裂纹则会影响复合板压力容器的安全使用。

4 结论

通过运用不同的无损检测方法对S31603+Q345R 爆炸焊接的复合板压力容器检测,其中直探头和斜探头容易漏检,而超声波衍射时差法则能更准确地对缺陷检测。通过扫描电镜的观察表明,复合板存在裂纹及空洞等缺陷,容易导致复合板的强度下降,进而促使复合板压力容器存在一定的安全隐患,所以需要加强对其的检测力度,进一步确保使用的安全。