电站锅炉水冷壁垢下腐蚀分析及防护

宋兆华

(中国石化洛阳分公司热电部,河南洛阳 471012)

0 引言

洛阳石化热电部共3 台电站锅炉,采用母管制供水(压力12.5 MPa)及供汽系统,生产9.0 MPa 蒸汽供汽轮机组发电及PTA 装置蒸汽透平使用。自1999 年投产以来,3 台锅炉因水冷壁爆管造成的停工故障已超过40 余次,不仅对装置安全稳定生产形成极大威胁,同时也造成巨大经济损失,必须对锅炉水冷壁爆管原因进行仔细分析,并制定有效的防范措施。

水冷壁作为锅炉主要换热面,其爆管原因主要有2 个:①因外部腐蚀、机械损伤、向火面垢下腐蚀等因素导致管壁腐蚀,最终形成爆管;②因管内堵有异物,致使管内汽水系统无法流动或流动过慢对管子冷却不足,超过管材超过许用温度而爆管。从洛阳石化热电部锅炉水冷壁故障履历看,因向火面垢下腐蚀导致的爆管停工占比超90%以上,更具有研究意义。选取2 起典型的水冷壁垢下腐蚀案例,进行失效分析,对比酸性和碱性垢下腐蚀的特点及共性,制定防范措施,避免故障再次发生。

1 水冷壁垢下腐蚀的机理

锅炉长时间运行后,其管壁内表面就会覆盖有大量沉积物,只要壁温度不断升高,锅炉水蒸发进程就会加快,各杂质浓度快速增大,管壁受损加剧,底部金属遭受强烈腐蚀,这就是垢下腐蚀[1]。垢下腐蚀大体可分为酸性腐蚀和碱性腐蚀,新锅炉投产前或进行大面积更换受热面后,需对锅炉进行化学清洗,以形成一层具有保护作用的钝化膜,其可减缓腐蚀进程,延长锅炉使用周期。

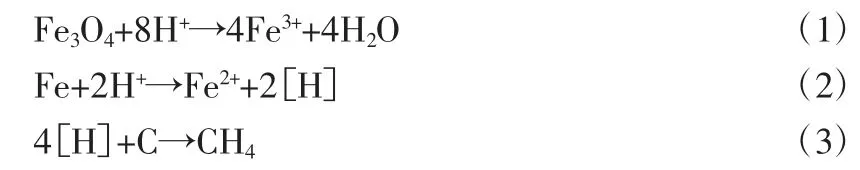

当炉水的pH 值过低时,炉水中的氢离子会与钝化膜反应逐渐将其分解,反应式如式(1)。当炉水中的氢离子直接与管内表面金属基体接触,发生反应产生氢原子,反应式如式(2)。因为氢原子具有很强的渗透性,可在短时间内快速进入金属内部,所以当氢原子浓度达到一定水平时,就会与金属内部的渗碳体、游离碳发生强烈化学反应,进而产生大量可用来作为燃料的甲烷,其反应式可详见式(3)。甲烷凭借自身超强的扩散性,可聚集于晶间上的微观空隙内,随着反应进程的加速推进,产生的甲烷必然会越来越多。甲烷无法在钢中一直扩散,不免产生局部内压力,相关实验数据表明,其压力值甚至可达1.8×104MPa,在如此压力作用下,晶界很容易出现微裂纹,长此以往钢的整体性能水平就会大幅减弱。在此过程中,随着腐蚀面积的不断增大,管壁厚度则越来越小;积垢会降低导热性,使管壁温度在短时间内快速升高,由此也就为化学腐蚀提供了良好条件。长此以往周而复始,微裂纹就会慢慢扩大直至成为网状,钢的物理性能大受影响,由于不能很好承受工作应力,所以水冷壁管会大面积开裂,这就是水冷壁的酸性腐蚀过程[2]。

运行中的锅炉水冷壁管内表面总是附着一层液膜(次层流层)。因为相较于管内的饱和温度,表面温度明显更高一些,因此液膜内炉水会通过蒸发浓缩的方式来降低蒸汽压,以确保炉水压力达到合理值。当炉水中游离碱含量高于安全含量(>1.5 mg/L)且水冷壁管存在局部过热时,氢氧化钠就会在液膜内浓缩至很高的浓度(NaOH 浓度大于5%),此时水冷壁管内表面的保护膜就会被溶解,反应式如式(4)。炉水中游离的氢氧化钠直接与管内表面金属基体接触时,会发生剧烈化学反应,生成氢原子和亚铁酸钠,具体可见式(5),而后者又通过水解生成Fe3O4和[H],反应式如式(6),以上就是水冷壁碱性腐蚀的过程[3]。

2 水冷壁酸性腐蚀爆管案例

2.1 故障概况

热电部1#炉水冷壁管,材料为20G,规格为Φ60×5 mm。2020 年9 月以来,8 m 标高层以下水冷壁多次发生向火侧垢下腐蚀爆管,爆管位置分布无规律,且失效管内表面均有较大腐蚀坑。取其中一处故障管段(标记为1#管)从鳍片处剖分观察,发现向火侧外表面有一处不规则形状爆口,尺寸约为49 mm×22 mm,爆口边缘较粗钝,未发现明显塑性变形,且外表面覆盖有大量黑色和棕色氧化腐蚀产物,外表面有较多凹坑(图1)。发现向火侧内表面爆口位置有一较大的腐蚀坑,腐蚀坑呈喇叭状,最大尺寸约为69 mm×47 mm,在爆口附近有明显减薄,并伴有大量黑色、橘黄色腐蚀产物;在内表面其他区域覆盖有红棕色腐蚀产物,并伴有大量凸起的白色垢层(图2)。观察该管非火侧内表面完好无异常。

图1 1#管向火侧外表面形貌

图2 1#管向火侧内表面形貌

2.2 化学成分分析

采用OB QS750-Ⅱ型直读光谱仪对1#管进行成分检测与分析,其所含成分满足国家标准对20G 钢的要求。

2.3 金相分析

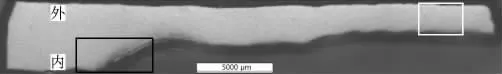

先对1#管进行纵向切片,使用OLYMPUS GX71 型金相显微镜对其进行金相分析,爆口附近区域发生了明显减薄,腐蚀发生在内表面(图3)。对图3 白色框区域(处于爆口周围)内侧进行打磨抛光并放大观察,对比金相图谱发现,以白色铁素体为主,而黑色珠光体却非常少,说明组织发生了严重的脱碳。使用化学浸蚀法将金相组织显露出来后放大观察。对1#管纵向切片厚度中心位置进行金相组织浸湿后观察,发现有部分区域脱碳,并且出现晶界宽化。对1#管图3 黑色框区域(远离爆口区域)覆盖有氧化层,厚度约40 μm,有氧化层区域的组织未发生明显脱碳,但在对应氧化层开裂部位,发现有向基体内腐蚀的倾向。

图3 1#管爆口附近位置沿纵向切片低倍形貌(12.5 倍)

2.4 扫描电镜(SEM)及能谱分析

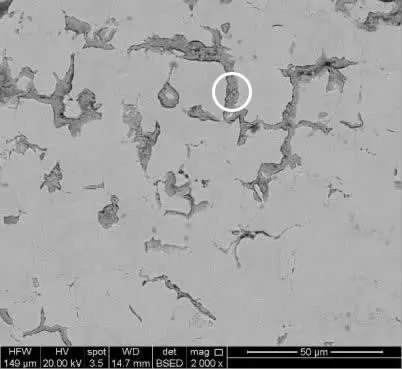

使用FEI Quanta 650 型扫描电子显微镜对1#管内表面爆口附近腐蚀区域观察,其表面覆盖有一层腐蚀产物,然后进行能谱分析,结果发现涉及了C、O、P、Ca、Cu 等相关元素。对1#管纵向切片厚度中心位置进行SEM 观察,可以看出沿晶界腐蚀产物呈网状分布(图4)。对记处腐蚀产物进行全面分析,由生成的能谱结果分析,主要涉及Fe、O 两种元素,表明这是一种以铁氧化物为主的腐蚀物。使用Bruker D8 型X 射线衍射仪对图4 中标记处腐蚀产物进行X 射线衍射分析,发现主要含有Fe2O3和Fe3O4,未发现有NaFeO2、Na2FeO2等碱性腐蚀产物。

图4 1#管壁厚中心位置SEM 形貌

2.5 故障综述及原因分析

从光谱分析看,1#管材料成分满足国家标准对20G 钢要求。通过宏观形貌分析发现,爆口出现在水冷壁管向火侧中间位置,不仅呈无规律可循的窗口状,而且也没有发生变形;爆口区厚度明显变薄,且减薄起始于内表面;内表面其他区域覆盖有红棕色腐蚀产物,并伴有较多凸起的白色积垢。

通过金相结果分析可进一步发现,金相组织以铁素体为主,几乎没有珠光体,说明存在脱碳现象。远离爆口位置内表面发现有较小的点状腐蚀凹坑,这些腐蚀坑内有些区域保存着氧化膜,该区域组织未发生明显脱碳;有些则存在氧化膜开裂,并在对应氧化膜开裂位置,发现有进一步腐蚀的倾向,说明氧化膜对腐蚀介质有一定的保护作用,但是氧化膜一旦被破坏,会向内腐蚀基体组织。

水冷壁管内壁漏点附近SEM 形貌为疏松状腐蚀产物,EDS能谱结果表明主要含有O、Fe、C、P、Ca、Mg 等元素,含有少量Cl元素,主要为含铁的氧化物、炉水介质和积垢。通过晶界腐蚀物EDS 分析发现,以Fe、O 这两种元素最多,表明生成了大量以铁氧化物为主的腐蚀物,但未发现有NaFeO2、Na2FeO2等碱性腐蚀产物。通过以上试验,1#管有明显酸性腐蚀特征。

在正常条件下,在水冷壁内表面会形成一层致密性较高的钝化膜,当锅炉水pH 值长期在9~11 范围内变化时,该钝化膜就不会发生性质变化,而且会对水冷壁内表面起到一定保护的作用。但是,当炉水出现pH 值偏低的情况,如化学酸洗有残余、补给水异常、换热器冷凝液泄漏、磷酸盐隐藏等,在高温、高压条件下,炉水在积垢区域会产生局部蒸浓,氢离子浓度会急剧增加。热电部锅炉给水系统除电站除盐水外,还补有厂内化纤装置凝结水(约30 t/h),及焦化装置换热器回用水(除盐水),成分复杂。查询炉水化验结果,确实曾于2016 年2 月至3 月期间发生了pH 偏低的现象,酸性环境促进了酸性腐蚀发生。

3 水冷壁碱性腐蚀爆管案例

3.1 故障概述

热电部3#炉水冷壁管,材料为20G,规格为Φ60×5.5 mm。2014 年5 月计划检修中首次发现标高13.5~15.6 m 层间,3 面墙有5 处疑似砂眼、裂纹或鼓包缺陷,外表面还挂有白色疏松状积盐。经作色检测后,均为故障点。选取其中一处鼓包典型故障管子(标记为2#管)从鳍片处剖分观察,鼓包处白色积盐清洗打磨后可见一条纵向裂纹,约1.5 cm 长;鼓包处对应向火侧内表面有一个呈凿槽形的腐蚀坑,其腐蚀产物疏松且有明显层状,即便是轻轻敲击也会成片脱落,由此可完整呈现底部特征,经细致观察发现,是若干小腐蚀坑相连的形貌,其最薄处仅为1 mm 厚(图5)。

图5 2#管向火侧内表面腐蚀坑

3.2 原因分析

对2#管进行试验分析后发现:其管材化学成分无异常;金相组织以铁素体+珠光体为主,没有脱碳、过热球化等情况发生;经X 射线衍射结果分析发现,块状腐蚀物主要成分为Fe3O4。

从2#管腐蚀发生位置看,泄漏位置处于水冷壁汽水分界标高处:此处以上的管道,其内部以水蒸气为主,由于蒸汽的溶盐能力非常小,大部分的盐都溶解在此处。从2#管金相组织看,基体晶粒度正常,没有发生脱碳现象。从腐蚀产物看,能谱显示以Fe3O4居多,且管内表面腐蚀坑及白色点状腐坑下的金属基体性能没有太大变化,泄漏原因主要是因为管壁减薄承压能力不足。上述表面,2#管有明显碱性腐蚀特征。查询腐蚀发生的原因,主要是曾发生过凝汽器泄漏,致使循环水进入凝结水系统。由于循环水不仅含有大量游离碱,还存在一定量的碳酸盐,因此在与给水系统接触后会发生反应,生成NaOH 和Ca3(PO4)2,NaOH 浓度不断升高而Ca3(PO4)2结垢则会致使水冷壁内表面温度升高,为碱性腐蚀发生创造了良好条件。另外在运行期间也曾出现过严重的水质碱性超标现象[4],以上均会导致水冷壁碱性腐蚀发生。

4 水冷壁酸性与碱性腐蚀特征对比

依据分析,水冷壁酸性腐蚀与碱性腐蚀有以下特点及区别:①腐蚀源的化学特性不同,酸性腐蚀是酸中的氢离子,而碱性腐蚀是经浓缩的NaOH;②腐蚀后金属基体的金相组织形貌不同,金属基体经酸性腐蚀后金相组织会发生明显脱碳,而碱性腐蚀不会,此为两者最显著的特点;③管壁漏点处的宏观形态不同,金属基体经酸性腐蚀后由于组织脱碳,导致材料强度下降,脆性上升,漏点处往往会出现破裂、爆管,而碱性腐蚀仅会造成金属壁厚减薄,金属基体机械性能并未明显下降,当减薄至承压能力不足时,金属基体就会发生鼓包、鱼唇、开窗等塑性变形,导致管壁泄漏。

酸性腐蚀与碱性腐蚀虽然起源不同,但从碱性腐蚀机理看,当碱性腐蚀进行到一定程度时,碱性腐蚀的产物Na2FeO2经水解也会产生氢原子,继而形成与酸性腐蚀相同的腐蚀过程,即与内部渗碳体、游离碳发生剧烈化学反应,生成甲烷,最终导致金相组织发生脱碳,因此也有研究将酸性腐蚀与碱性腐蚀统称为锅炉氢腐蚀[5]。

5 防范措施

热电部电站锅炉因水冷壁垢下腐蚀造成多次停工,产生重大经济损失。为避免故障再次发生,建议采取以下防范措施:

(1)钝化膜可起到良好隔离作用,阻止腐蚀源与金属基体发生反应,因此必须在新建锅炉投用前或水冷壁大幅更换后进行及时化学清洗,确保建立完善的钝化膜;同时应在每次大修期对水冷壁进行割管检测,定期监督。

(2)锅炉水质品质直接关系到锅炉能否安全可靠运行,因此要严格按照现行规定加强汽水品质管控,建议措施如下:①尽量减少装置凝结水、精处理水混入锅炉给水,减少水质失控的风险;②建议安装完善的汽水品质在线监控系统,减少对人工化验依赖,对水质实时准确监控;③日常运行要扎实开展定期排污工作,减少炉水中过剩的盐量及碱量;④当出现水质异常时,应遵循三级处理原则[6],及时阻止腐蚀进一步扩大。

(3)锅炉水冷壁检修时要严格把控检修过程,避免焊渣、切片等异物进入水冷壁管内,检修后要进行多次清洗,防止因汽水循环不良造成的水冷壁局部超温。运行时也应严格控制炉膛温度,减少碱性腐蚀NaOH 浓缩的可能性。

(4)定期对水冷壁使用超声波B 扫描仪、高频导波、涡流腐蚀扫查仪等进行腐蚀扫查,发现管壁减薄的故障管子及时进行更换。

6 结论

电站锅炉水冷壁垢下腐蚀依据腐蚀机理可分为酸性腐蚀和碱性腐蚀,两者在反应机理、腐蚀物金相组织有明显区别,但随着腐蚀过程的深入,又会形成相同的反应结果。根据垢下腐蚀机理,可以通过建立完善水冷壁管内钝化膜、严格把控汽水品质、避免锅炉超温运行、定期对水冷壁进行腐蚀扫查等方式进行预防,以确保锅炉装置安稳运行。