TC4钛合金机匣焊接残余应力VSR调减工艺研究

周能淦,杨吟飞,慕壮,黄永德,余杰

(1. 南京航空航天大学 机电学院,江苏 南京 210016;2. 南昌航空大学 江西省航空构件成形与连接重点实验室,江西 南昌 330063;3. 中国航发动力股份有限公司 工艺研究中心,陕西 西安 710021)

0 引言

为满足整体化要求,机匣外环与内环通过60个支承叶片以电子束焊接连接。焊缝处分布复杂且大梯度的残余应力不仅可能导致焊缝开裂,而且降低机匣部件的几何精度和寿命[1],必须在制造过程中予以调减幅值和均匀化控制。

目前工程应用中较为常见的机械结构残余应力调减方法包括自然时效、热时效和振动时效等(vibration stress relief, VSR)方法。其中,振动时效耗能少,效率高且对环境影响小,是调减焊接残余应力的主要方法。现在一般认为,振动时效原理是利用激振装置运作产生一定振幅和频率的动应力,与工件内部残余应力的数值叠加和大于材料微观屈服强度,从而产生塑性变形,残余应力得以松弛[2-3]。

各国研究学者对振动时效技术和效果进行大量研究,成果颇丰。YANG Y P[4]建立6.35mm厚焊接钢板的有限元模型,研究了激振频率和振幅对VSR效果的影响。结果发现,对于非共振振动,应力降低程度更取决于激振振幅;对于共振振动,应力降低程度更取决于激振频率。EBRAHIMI S M等[5]通过研究VSR对焊接钢悬臂梁结构应力的影响也得出类似的结论。GAO H J等[6-7]研究了VSR处理时振幅对金属板件疲劳行为的影响。其结论是,在一定振幅范围内VSR可以提高7075-T651铝合金的最大疲劳寿命,此外较低幅值时效对Ti-6Al-4V钛合金可有效消减应力,对其疲劳寿命影响甚微。还有研究表明,VSR在调减残余应力的同时对构件几何变形几乎没有影响[8-9]。可见VSR良好的残余应力调减效果,且时效参数决定了时效效果的优劣。

当前VSR方法主要应用于板、梁等简单结构的零部件[10-11],而针对类似发动机机匣的复杂构件中局部区域应力的VSR调减研究鲜有报道。因此,本文针对机匣部件中焊缝处局部高应力的调减需求,分析机匣部件的整体模态振型特征和应变量,设计等效工艺试验模型、振动工艺参数和装夹方式,研究复杂构件中局部复杂应力的VSR调减和均匀化工艺。

1 技术路线

机匣中局部焊缝应力调减的关键在于通过合适振型在焊缝处施加合理的振动载荷,因此需对机匣构件进行模态分析,获得机匣焊缝处的应变振型,进而设计出等效工艺模型,开展工艺研究。TC4钛合金机匣焊接残余应力振动时效调减工艺研究的技术路径如下:

1)获取机匣几何特征、材料参数和焊缝残余应力分布;2)建立机匣有限元模型和等效工艺试验模型,并进行模态分析;3)获取机匣和工艺试验模型的各阶应变振型和相应固有频率;4)在步骤1)和步骤3)的基础上确定装夹位置,并确定激振频率;5)在步骤4)的基础上进行实验验证。

2 模态分析

2.1 机匣有限元模型建立及材料设置

根据机匣的几何特征,适当删减部分不影响计算结果的特征(例如圆角、倒角等),选择较小的全局单元尺寸10mm,以单元类型C3D10划分网格,最终得到较为规整的单元110883个,网格划分结果如图1所示。将机匣三维模型导入到有限元分析软件中,设置模态分析涉及的TC4钛合金材料力学参数,包括密度ρ=4.44g·cm-3、弹性模量E=109GPa、泊松比ν=0.34。

图1 机匣有限元模型

2.2 机匣焊缝表面残余应力

机匣外环以中心对称分布的四边形接头及测点如图2所示。5个测点P1、P2、P3、P4和P5分别位于左侧母材区、左侧焊缝、中心母材区、右侧焊缝和右侧母材区,相邻测点间距10mm。横向表示垂直于焊缝的方向,纵向表示平行于焊缝的方向。

图2 机匣焊接接头和测点

采用X射线衍射法对焊接接头的表面残余应力进行测量。应力测试系统参数设置包括:X射线晶体管电压为30kV,电流为1mA,采用V靶、103衍射晶面,X射线入射角度为25°,波长为K-Alpha,半高宽定峰,准直管直径1mm。

测量结果如图3所示。从图中可以看出机匣外环焊接接头的表面横向应力梯度较大,焊缝中心有较大的拉应力,其最大拉应力为483MPa;母材区表现出较小的压应力,其最大压应力为-94MPa。焊接接头纵向应力梯度较小,残余应力值在-40 MPa~30MPa之间。

图3 机匣焊接接头表面残余应力

2.3 机匣模型的模态分析

对构件模态分析,可掌握其振动载荷下的稳态响应。而应变振型相对于位移振型能更直观地分析评估振动时效过程机械能在构件上的分布和动应变水平[12]。通过仿真计算机匣有限元模型前20阶自由应变模态,发现较低频的第7阶应变振型(共振频率为48Hz)和较高频的第17阶应变振型(共振频率为272Hz)的应变分布都与机匣外环的焊接接头残余应力分布相似,故这两种振型均可用于调减机匣的焊缝残余应力。低、高阶振型图如图4和图5所示。

图4 机匣低阶应变模态振型(48 Hz)

图5 机匣高阶应变模态振型(272 Hz)

此外,通过对比可以看出,这两种振型对应的机匣响应特征均为弯曲变形。相对于低阶应变振型,高阶应变振型在外环处具有更多的共振峰数量,机匣变形程度也更复杂。这说明机匣参与共振的区域增多,更有利外环焊缝残余应力的消减和匀化。故272Hz自然频率下的应变振型可作为工艺试验模型设计的参考。

2.4 工艺试验模型设计

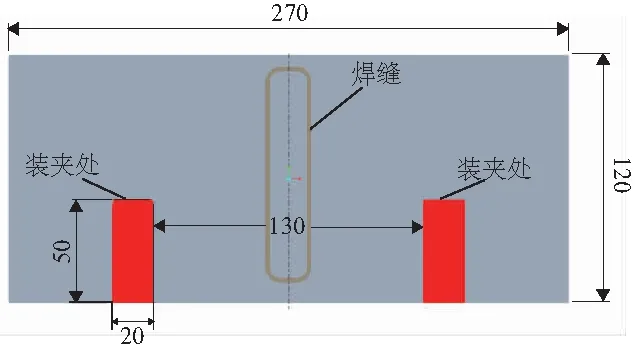

由于焊缝面的曲率仅为2.2×10-3,因此工艺试验模型可设计成平板结构,其长度取一个模态振型的共振峰跨度,宽度、厚度均与机匣外环一致,最后得到尺寸为270mm×110mm×4mm工艺试验模型如图6所示。

图6 工艺试验模型

2.5 工艺试验模型的无约束模态分析

通过对工艺试验模型无约束模态分析其前10阶应变振型,发现自然频率346Hz对应振型呈1阶对称弯曲变形,且高应变区与焊接区域近乎重合,为振动时效适用振型,其振型如图7所示。

图7 频率346 Hz对应振型

2.6 振动频率和装夹方式的确定

工艺试验模型VSR激振频率、装夹方法等主要由机匣模态分析获得的应变振型特征决定。模态频率272Hz对应的机匣共振峰区域应变特征云图如图8所示。沿支承叶片的投影曲线建立3条等距的路径用以提取特征表面的最大主应变值,路径如图9所示,路径上的应变分布如图10所示。可以看出特征区域路径上的应变总体上呈线性变化趋势。因此,可以用应变降Δε来表征模态振型应变特征,其计算公式可由式(1)表示。

图8 频率272 Hz对应机匣振型应变云图

图9 共振峰处应变路径

图10 路径上的应变分布

(1)

式中:ε0为起点的应变;ε1为终点的应变;L为路径总体长度。机匣应变振型共振峰处的平均应变降Δε=2.4×10-6mm-1。

通过参考机匣共振峰区域的应变特征和2.5小节所得振型图,开展工艺试验模型含约束模态分析,以此确定装夹位置。本文拟在频率346Hz对应工艺试验模型位移振型的节点处进行装夹方式的试验,并通过长度方向中心对称处返回的应变分布规律来评价装夹方式的效果。最终发现,在图11所示的装夹方案下进行含约束的模态分析时,得到焊接区域的应变降Δε=2.79×10-6mm-1,与机匣共振峰区域的应变降偏差仅16.2%。此时工艺试验模型的固有频率为647Hz。

图11 装夹方案示意图

3 实验研究

3.1 试件材料制备

实验对象为退火态的TC4钛合金焊接板件,选择I型坡口的对接焊接,接头装配间隙<0.1mm。焊接时先对中心焊块的4个顶点进行TIG定位点焊,以防止焊接过程不均匀能量场对焊件尺寸精度及焊缝质量的不利影响,再进行两焊板配合面的电子束焊接。

3.2 测量方法

由于X射线衍射仪对表面粗糙度过大、表面不平整、内部微观缺陷严重等不良表面特征难以进行有效准确的测量,而焊缝表面明显存在凹凸不平的现象。故实验选择测量位置如图12所示,测点分别位于距离试件长边对称轴0mm(中心焊块热影响区)、8mm(中心焊块焊趾)、12mm(母材焊趾)、16mm(母材热影响区)、25mm(远离焊缝母材区),且对每一测点均在同一位置附近测5次取均值以减小误差。

图12 焊件测量位置示意图

3.3 振动时效过程

图13为振动系统示意图。采用直耦式电动振动试验系统进行激振台式振动时效,其激振频率最高可达2800Hz,激振台最大加速度可达10g。振动时效所需硬件设备主要包括激振器、激振平台、控制计算机、拾振器和夹具等。振前须根据被测构件应力消除部位,选取并测试热振时效处理前的残余应力值。然后基于本文设计的装夹方案,将被测构件固定在振动平台上,并于构件中心焊块处安装好拾振器。振前在0~1000Hz频率范围内开始扫频,发现在680.6Hz处存在明显共振幅值,该共振频率与仿真结果相差仅为5.2%,吻合良好。最后以亚共振区的600Hz定频振动时效处理,待振动结束后,测试时效后的残余应力。

图13 振动系统示意图

3.4 结果分析

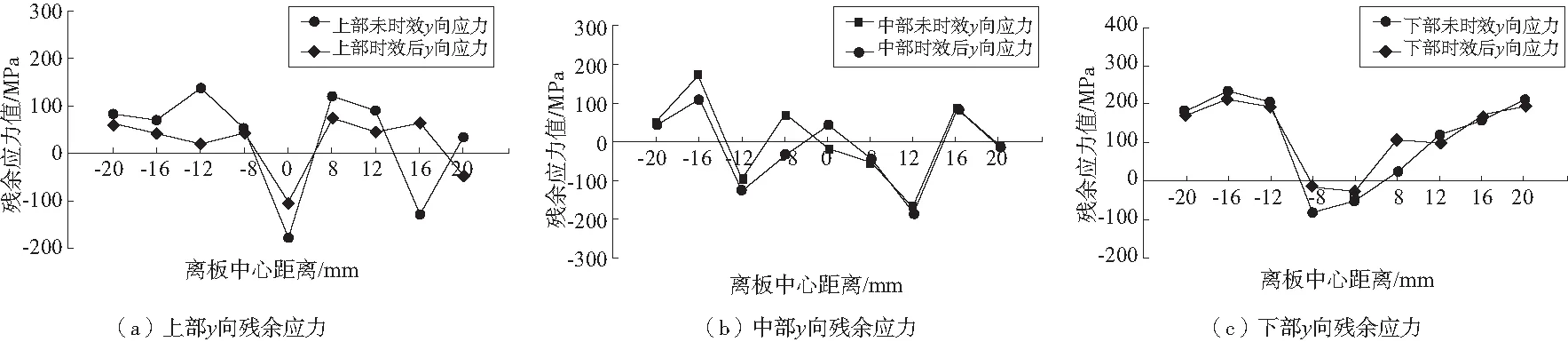

振动时效前后实验焊件横向残余应力的测试结果如图14所示,振动时效前后实验焊件纵向残余应力的测试结果如图15所示。

图14 VSR前后x向残余应力测试结果

图15 VSR前后y向残余应力测试结果

从振动时效处理结果可以看出,四边形焊接接头振前横向与纵向残余应力呈现极大的不均匀性。横向峰值应力位于焊趾处,而远离焊趾的母材和焊块表现出较低的应力水平。纵向应力分布主要表现出较大的波动性,振动处理后峰值应力有所下降,应力分布不均匀性也有所降低。由图14可知,上部横向残余应力左右峰值分别从474MPa、401MPa下降至328MPa、287MPa,降幅分别为30.8%、28.4%,而中部和下部横向残余应力峰值降幅最高也分别达到了26.7%和21.4%。

应力均化率A表征一定区域范围内峰值残余应力相对于区域内平均残余应力水平的离散程度的变化率,根据振动时效评定标准[13],可由式(2)表示。

(2)

焊件上部、中部、下部的横向应力匀化率分别为37.7%、19.2%、21.3%;焊件上部、中部、下部的纵向应力匀化率分别为39.0%、41.8%、24.5%。综上,通过本文设计的装夹方式进行振动时效处理对焊接接头不同区域的应力影响不尽相同,总体而言上部的峰值应力消减和匀化效果都较为突出。这是由于振动时效过程使得焊件上部区域产生较大的动应力,而基于振动时效机理,一定范围内动应力越大,构件残余应力释放量越高。实验焊件整体残余应力有了较好的消除和匀化效果,这表明振动时效对含四边形焊接接头的工件有较强的可行性。

4 结语

1)基于机匣结构、应力分布及模态特征,设计了等效工艺试验模型。通过对机匣和工艺试验模型的应变振型特征分析确定装夹方式,并结合扫频结果确定激振频率600Hz。

2)结合分析得到的振动时效参数和扫频的共振频率进行振动时效处理,焊接接头峰值残余应力均有所下降,最高应力消减率可达30.8%;整体应力匀化效果明显,最高应力匀化率可达41.8%。这表明采用该方法的振动时效处理可用于实现机匣局部复杂应力的调减和均匀化。