T6热处理对于SiCp/2009Al材料微观组织及性能的影响

黄申,徐颖,王学民

(1. 南京航空航天大学 能源与动力学院,江苏 南京 210016;2. 中国航发四川燃气涡轮研究院,四川 成都 610500)

0 引言

碳化硅颗粒增强铝基复合材料力学性能非常优异,具有比强度高、比刚度高、热膨胀系数好、二次加工性等优点,主要应用于航空航天领域、军事领域、汽车工业以及运动器械,应用范围广泛,具有很好的发展前景[1]。其制备方法包括粉末冶金法、喷射沉积法、搅拌铸造法以及挤压铸造法等。粉末冶金法制备颗粒增强铝基复合材料通常的步骤为混料、成形、烧结。本文所用材料主要用于航空发动机上的风扇叶片导流叶片。

有研究显示,不同热处理工艺后的碳化硅颗粒增强铝基复合材料力学性能有显著差异。由于碳化硅颗粒和铝合金基体之间的热膨胀系数差异较大,当复合材料进行热处理工艺之后,颗粒与基体的界面附近会产生较大的热残余应力场,会影响到复合材料的组织结构以及力学性能[2-3]。通常认为,热处理会引起复合材料显微组织变化,包括SiC颗粒在基体中的分布以及颗粒/基体界面的结合等,进而会影响材料的力学性能。专门的热处理技术会使得复合材料获得最佳的力学性能,所以为了使材料性能更加优异,关于热处理工艺对于材料结构和性能影响的研究有非常重要的工程意义。

本文以未经热处理和经过T6热处理的碳化硅颗粒增强铝基复合材料为研究对象,开展颗粒大小、元素成分及分布的检测以及静态力学性能的测试,以此为基础深入地分析T6热处理对于碳化硅颗粒增强铝基复合材料力学性能的影响机理。

1 试验材料及方法

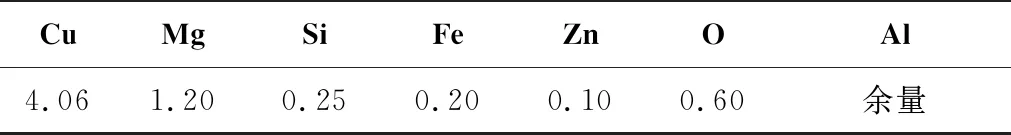

本次实验所用的复合材料为碳化硅颗粒增强铝基复合材料,增强相为17%体积分数的SiC颗粒,基体为2009铝合金。其中2009铝合金的主要质量分数如表1所示。

表1 2009铝合金的质量分数 单位:%

试验对比的两种材料前几步制备工艺完全相同,仅在最后一步是否经过T6热处理有区别。两种材料均采用粉末冶金的方法制备,经过挤压成型,经过T6热处理工艺(500°固溶处理、淬火、170°人工时效)制备而成。

首先利用TESCAN MAIA3扫描电子显微镜观察试样的微观结构组织观察碳化硅颗粒的形状、大小及分布等特征;之后利用EDS能谱分析仪对SEM同一视场材料微区的元素成分进行检测分析;然后在Instron万能电子拉伸试验机上进行复合材料的单轴拉伸实验,测试复合材料的力学性能,包括抗拉强度、屈服强度以及弹性模量等,并记录试件拉伸过程中的应力-应变数据。

2 结果与讨论

2.1 热处理对于材料微观组织结构的影响

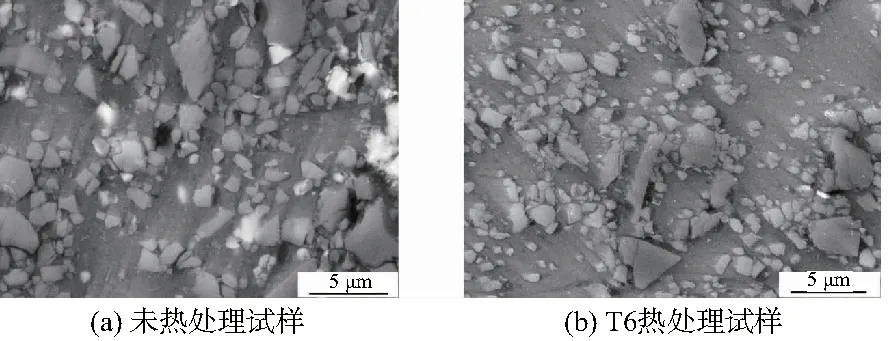

图1为未热处理试样和T6热处理试样在5K(5000)倍的放大倍数下的SEM照片,图2为两种试样在10K(10000)倍的放大倍数下的SEM照片。由图可知:两种试样中的SiC颗粒形状都很不规则并存在一定的颗粒团聚现象,且两种试样中SiC颗粒的粒径大小都不是非常均匀。

图1 5K倍下的SEM照片

图2 10K倍下的SEM照片

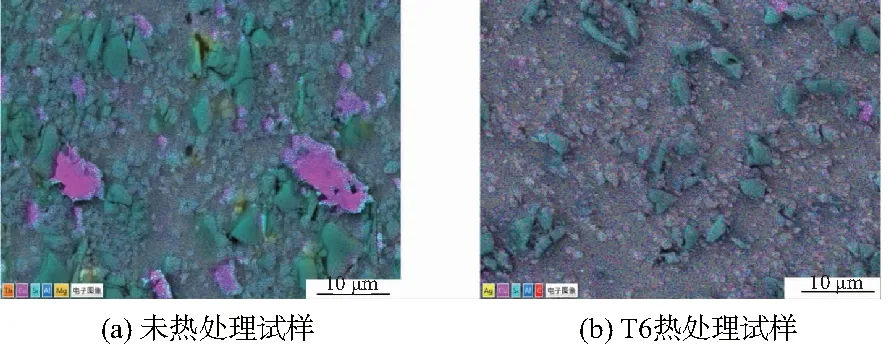

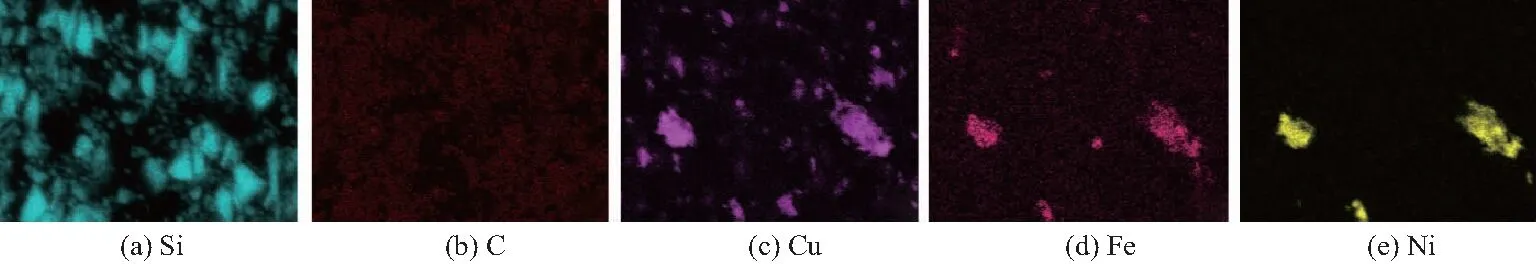

图3为未热处理试样和T6热处理试样的EDS面分析对比图;图4和图5分别为未热处理试样和T6热处理试样的元素分布图。 结合SEM照片以及EDS分析结果可以看出,未热处理试样中明亮的白色部分主要成分为Cu元素、Ni元素及Fe元素等形成的块状化合物,而经过T6热处理的试样中Cu元素则较为均匀地分散在铝合金基体中。根据相关文献[4]分析,很有可能是在热处理过程中,固溶处理后Al2Cu和Mg2Si溶解,Cu元素在基体中均匀分布。还有可能是SiC颗粒与铝合金基体之间发生界面反应,形成析出物,析出物的出现是T6热处理之后微观组织结构改变的主要原因[5]。

图3 未热处理试样的EDS面扫描分析结果

图4 未热处理试样的EDS元素分析结果

图5 T6热处理试样的EDS元素分析结果

2.2 热处理对于材料静力学性能的影响

将两种试样分别用Instron电子拉力试验机进行单轴拉伸试验,两种材料的拉伸试验件采用相同的尺寸,标距为50mm,尺寸图及实物图如图6和图7所示。

图6 拉伸试样的尺寸图

图7 拉伸试样的实物图

将未经热处理材料和T6热处理材料的试验件都分别在1×10-3/s、2×10-3/s和4×10-3/s 3种不同的应变加载速率下进行单轴拉伸试验。

选取未热处理试样和T6热处理试样各9件,每个应变速率下试验件各3件,将每个应变速率下试验件的应力、应变取平均值得到名义应力-应变曲线。图8为未热处理试样在3种应变速率下的名义应力-应变曲线;图9为T6热处理试样在3种应变速率下的应力-应变曲线;图10为两种材料各9件试验件拉伸过程中名义应力-应变的取平均值后得到的对比图。

图8 未热处理试样的应力-应变曲线

图9 T6热处理试样的应力-应变曲线

两种材料经过单轴拉伸试验后得到的力学性能参数的对比如表2所示。

图10 未热处理试样和T6热处理试样应力-应变曲线对比

表2 SiCp/Al复合材料力学性能对比

通过对比分析两种材料的应力-应变曲线图和力学性能参数可以看出:T6热处理前后材料的弹性模量基本没有变化,因为弹性模量是一个对热处理和组织变化很不敏感的量。但经过T6热处理后,材料屈服强度提高了51.66%,抗拉强度提高了75.93%,延伸率下降了54.17%,表明材料强度和刚度的增加是以牺牲材料的延展性为代价的。总体来说,T6热处理工艺对于碳化硅颗粒增强铝基复合材料静力学性能的提高是非常显著的,但复合材料的延展性有所下降[6-7]。

结合之前的微观组织结构以及力学性能的对比分析,可以看出:经过T6热处理,材料力学性能提高的主要原因在于微观组织结构的改变。T6热处理之后,复合材料中的碳化硅颗粒得到一定程度的细化并且在铝合金基体中分布更加均匀,使得材料的静态力学性能得到较大提高,主要体现在屈服强度和抗拉强度的提高。另外,热处理可能会导致基体中产生位错,位错的存在改变了复合材料的微观组织结构,从而影响了复合材料的力学性能[3]。另外一个可能的原因是复合材料的组织中会产生析出相,弥散分布于基体中。析出相在界面区域积累,起到沉淀强化的作用,导致复合材料的硬化,从而提高了材料力学性能。

3 结语

本文对T6热处理对于17%SiCp/2009Al材料的静力学性能和微观组织结构的影响进行了研究,得到以下结论。

1)经过T6热处理,17%SiCp/2009Al复合材料中的Cu元素在基体中分布更加均匀,并且T6热处理试样中Cu元素、Fe元素与Ni元素等形成聚集成块状化合物的现象相较于未热处理试样更少。

2)T6热处理对于17%SiCp/2009Al复合材料静力学性能的提升比较明显,经过热处理之后材料的屈服强度提高了51.66%,抗拉强度提高了75.93%,但材料的弹性模量基本不变且延伸率下降了54.17%。材料经过T6热处理后,微观组织结构发生变化,影响了材料的力学性能。