韩城区块煤层气井二次改造工艺优化及现场试验

梁智飞, 刘长松, 甄怀宾, 赵海峰, 王成旺

(1.中国石油大学(北京)石油工程学院, 北京 102249;2.中石油煤层气有限责任公司, 北京 100028;3.中联煤层气国家工程研究中心有限责任公司, 北京 100095)

我国煤层气资源储量丰富,目前已建成多个示范性煤层气产业基地[1]。初次压裂改造后,地质、工程等因素会造成煤层气井产量迅速衰减,需进行二次压裂改造以提高产量[2-4]。学者们在选井选层、压裂时机和工艺技术等方面开展了多因素、多方法的二次压裂研究和应用[5-11]。在选井选层方面,资源条件、开发条件和工艺技术等均是制约煤层气井产量的主要因素。倪小明等人[12]利用“系统工程事故树分析法+多层模糊数学综合评价法”对二次压裂选井标准进行研究,有效降低了施工成本。杨兆中等人[13]基于灰色关联法,运用逼近理想解排序法(TOPSIS)优选二次压裂井。煤层气井压裂时机方面,倪小明等人[14]根据“多层次模糊综合评价原理”对二次压裂改造时机进行了评价。压裂改造工艺方面,间接压裂、酸化压裂、暂堵压裂是煤层气井增产中常用的压裂改造技术[15-17],聂帅帅等人[18]对绒囊流体的封堵能力和控水性能进行了优化研究,提高了煤层暂堵压裂效果。现场施工试验表明,上述压裂工艺虽具备一定优势,但在煤储层改造中未能表现出较好的适应性。二次改造后,生产过程中产生煤粉、煤泥较为严重,且新裂缝扩展距离受限,未能实现低产能煤层气井有效增产。

总体而言,现有工艺在一定程度上制约着韩城区块煤层气有效开发。为此,笔者剖析了韩城区块11#煤层地质特征,提出了以解决“煤粉堵塞裂缝+新裂缝延伸距离有限”为主要目标的压裂设计思路,结合“酸化+暂堵”与“分段加砂”工艺,形成了“酸化+暂堵”煤层气复合二次改造新工艺。

1 煤层地质概况

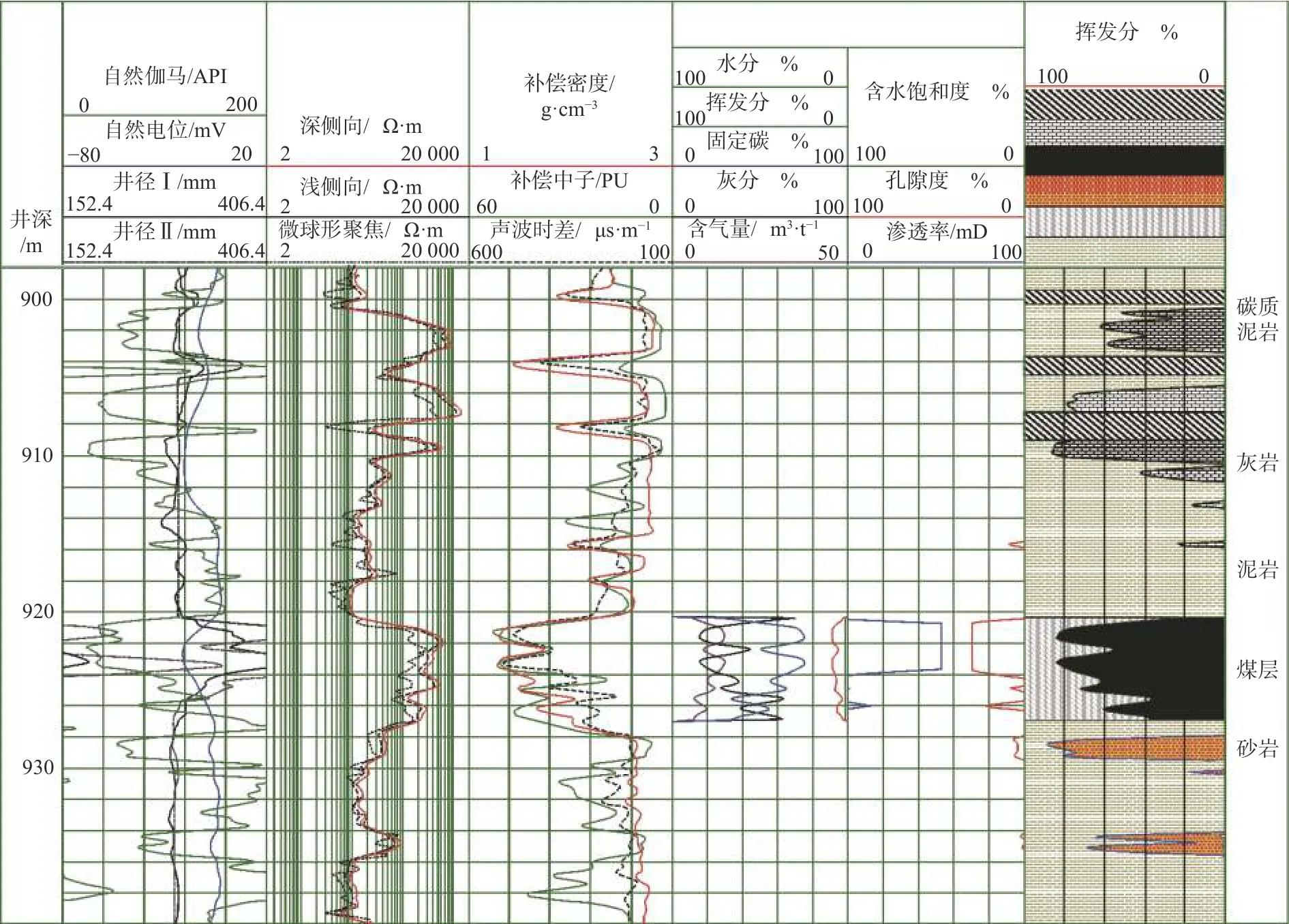

韩城区块位于鄂尔多斯盆地东南缘,其煤层气开发主力煤层为二叠系山西组3#、5#和太原组11#煤层。其中,11#煤层探明储量 41.4×108m3,占总探明储量的45.2%,该煤层厚度大于2 m区域开层率高达93.8%,而区块整体采出程度仅7.6%。因此,11#煤层是韩城区块煤层气规模动用和整体开发的关键。地质测井资料显示(见图1),11#煤层顶板泥岩泊松比低,杨氏模量高,可压性较强,与煤层相比更容易起裂;底板为泥岩,渗透性较弱,含水性较差。煤层顶、底板应力差1.5~8.3 MPa,水平应力差较小。若在K2灰岩层和11#煤层之间实施射孔压裂,根据邻井压裂井温测试结果,压裂裂缝易被限定在灰岩和煤层之间。

图1 韩城区块11#煤层地质测井解释Fig.1 Geological logging interpretation of No.11 coal seam in Hancheng Block

2 常规二次改造技术分析

目前,韩城区块已应用的常规二次压裂改造技术主要有间接压裂、酸化压裂和暂堵压裂等技术。

2.1 间接压裂技术

间接压裂技术是在老井煤层的顶板或底板射孔,需要考虑顶、底板与煤层应力情况,通过工艺选择和压裂设计使水力裂缝向下或向上扩展穿透目标煤层,间接改造煤储层。以韩城区块11#煤层J1井为例,分析间接压裂施工效果。根据测井资料显示,该井煤层埋深835.70~843.20 m,初始产气阶段仅3个月,产气量衰减为256.4 m3/d。优选煤层顶板进行射孔压裂,实施间接压裂二次改造,射孔井段为832.00~835.50 m。经过二次压裂后,该井产气量325.0 m3/d,产气量仅有较小幅提升。

间接压裂二次改造压裂液滤失严重,并未形成有效裂缝,且产气量未明显提升,二次压裂改造失败。其主要原因在于煤层气J1井初次压裂导致煤体构造损坏严重,二次压裂过程中顶板起裂后易沟通原有裂缝系统,导致压裂液滤失严重,无法形成有效裂缝。此外,间接压裂储层改造未解决初次压裂产生的煤粉、煤泥引起的堵塞问题。二次压裂改造、排采过程中再次产生大量堵塞物质,严重降低了裂缝的导流性能,导致煤层气井产能不足。

2.2 酸化压裂技术

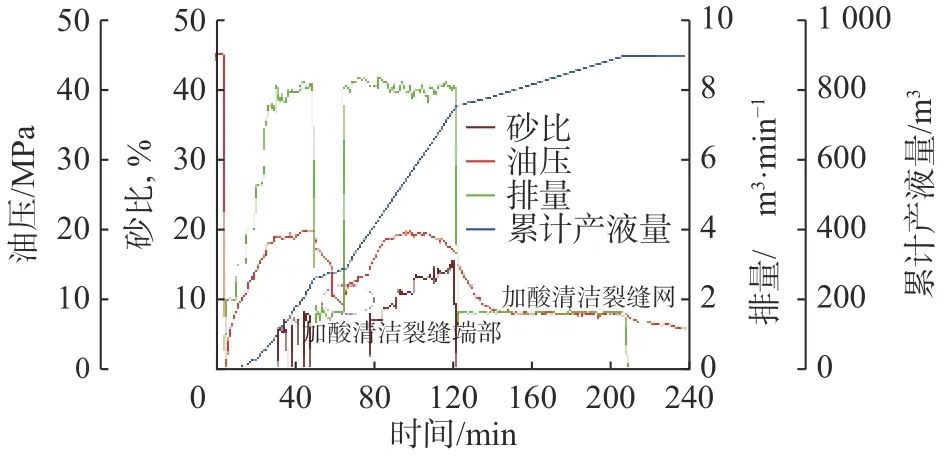

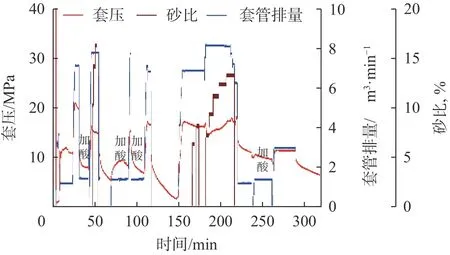

酸化压裂技术是通过加酸溶解压裂产生的煤粉、煤泥,清除原裂缝内的污染物或恢复已闭合的裂缝,并利用支撑剂提供有效支撑,提高裂缝导流能力[19]。以煤层气J2井为例,分析二次酸化压裂储层改造效果。该井初始阶段产气量较为平稳,连续生产30月后,气井基本不产气。二次储层改造优选煤层顶板泥岩间接射孔,如图2所示,压裂过程中前置液体系中加酸清洁裂缝端部,顶替液后加酸清洁缝网络;重复加酸清洁裂缝端部煤粉、煤泥堵塞,以消除初次压裂造成的堵塞影响。

图2 11#煤层J2井压裂施工曲线Fig.2 Fracturing curve of Well J2 in No.11 Coal Seam

根据微地震结果显示,该井重复酸压后,裂缝半径为43.50 m,裂缝扩展有限,表现出“稳产期较短、产能不足”的特征。煤层气井初始产气1 000 m3/d以上,连续生产2年后产量逐渐递减,稳定产气量为 472.0 m3/d。

煤层气J2井酸化压裂后未维持长期高产的主要原因在于,酸化压裂改造虽然解决了裂缝端部产生煤粉的问题,但酸液空间分布不均匀,近井地带酸浓度较高,使得煤体破裂程度加剧,进一步引起煤粉堵塞裂缝。此外,在原有裂缝附近射孔时,若不暂堵原有裂缝,新裂缝将在原有裂缝基础上延伸且距离有限,导致压裂改造效果不理想。

2.3 暂堵压裂技术

暂堵压裂技术是利用高强度、耐高温暂堵材料堵塞老缝,使老缝延伸一段距离后形成转向缝或直接堵塞老射孔,在煤层重新射孔压裂形成新裂缝[20-22]。以煤层气J3井为例,分析暂堵压裂储层改造效果。测井资料显示,该井煤层埋深929.60~937.70 m,煤层厚度为 8.10 m。连续生产 2 年后,该井产气量逐渐递减,稳定产气量为300.0 m3/d。

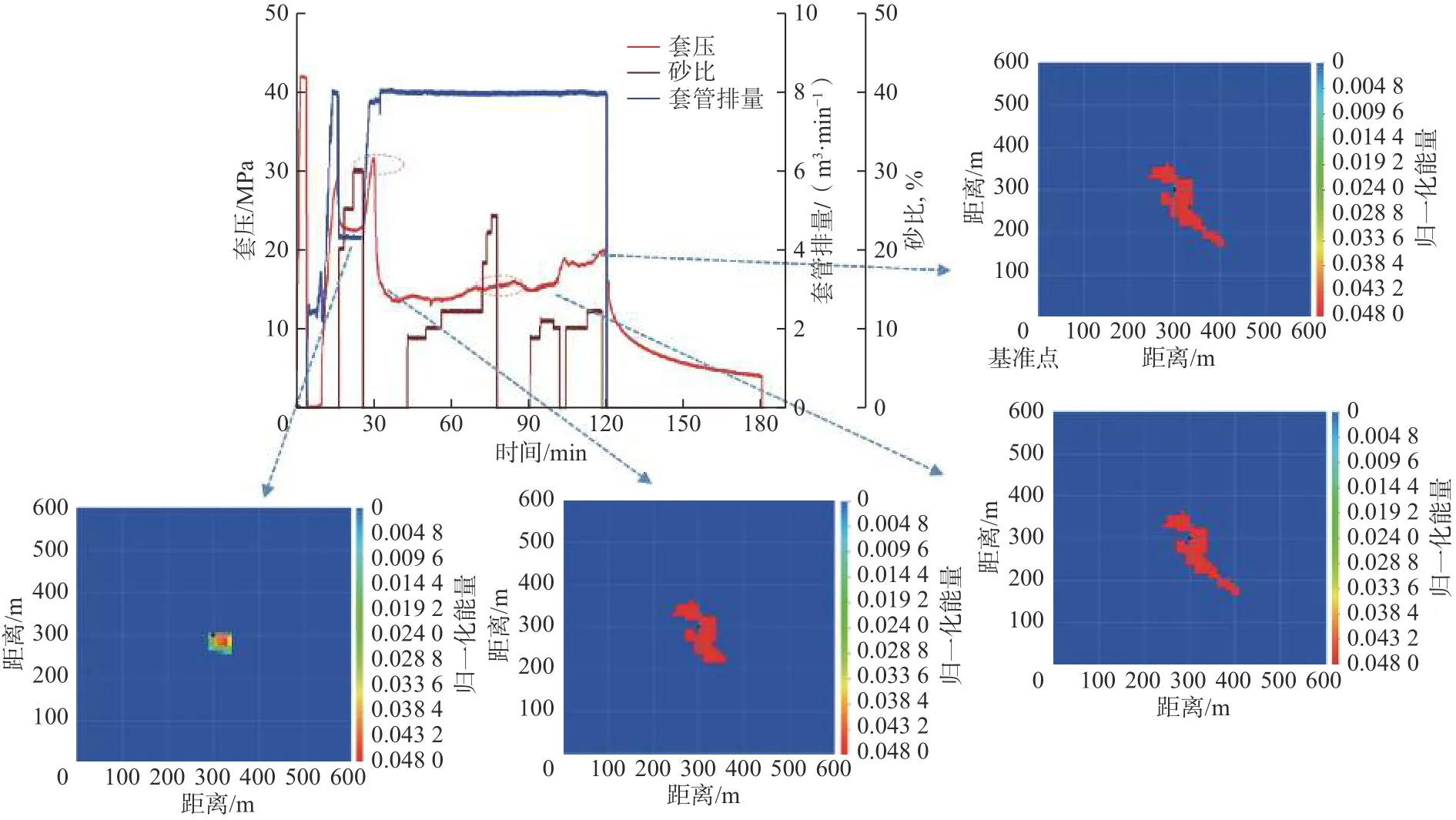

J3井暂堵压裂施工曲线见图3,从其可以看出,第一暂堵阶段施工压力先明显升高然后回落,结合微地震结果判断有新裂缝形成;第二暂堵阶段施工压力平缓且无明显压力波动,结合微地震结果判断并未形成新裂缝,表明转向压裂失败。产气效果方面,该井自2019年2月起产气量大幅提升,稳定产气量1 581.2 m3/d,产水量 4.0 m3/d。实施暂堵压裂后,生产期间套压衰减过快、生产周期较短,且产气量逐渐递减。总体而言,采用暂堵压裂储层改造技术,新裂缝仅在近井地带发生转向,但压裂缝趋于在主应力方向上延伸,且裂缝延伸距离有限。此外,压裂缝端部仍堆积大量煤粉,二次压裂后煤体破碎严重,制约了该井后期产量的提升。

图3 J3井暂堵压裂施工曲线Fig.3 Temporary plugging fracturing curve of Well J3

3 二次改造工艺优化

韩城区块11#煤层以构造煤为主,初次压裂后煤体破碎较为严重,煤层不具备二次压裂改造条件;但煤层顶板泥岩泊松比低,杨氏模量高,脆性强,破裂压力较煤层更低。酸液对11#煤顶板泥岩溶蚀率为12.0%~23.0%,为煤储层缝网二次改造提供了有利条件。综合分析3种常规煤层气井二次压裂技术,其主要缺陷表现在:初次、二次压裂过程中产生大量煤粉、煤泥堵塞裂缝;在原有裂缝系统上进行射孔,新裂缝延伸距离有限。

基于11#煤层地质特征,针对上述常规工艺缺陷,提出“酸化+暂堵”复合工艺改进方案,其主要技术要点为:恢复储层压力,暂堵原裂缝系统,补压新层位且交替注酸清洁裂缝网络,分段加砂,变排量注入形成复杂裂缝网络。

3.1 “酸化+暂堵”复合工艺

1)恢复储层压力,暂堵裂缝系统。向煤储层中注入一定量的防膨液,以恢复储层压力、补充生产能量。采用“季铵盐类有机防膨剂+钾盐为主的无机防膨剂”结合的方式,提高防膨效果。根据初次压裂投产前的井底流压设定储层原始地层压力,防膨液补充体积为生产累计产出与排液体积+气体亏空体积-初次压裂注入压裂液体积。封堵原有裂缝系统,防止裂缝在原有裂缝上延伸,根据11#煤储层特征,优选煤层顶板泥岩为二次压裂改造层位;保证射孔段位置与初次压裂裂缝系统间隔,以避免新裂缝在原有裂缝基础上延伸导致的延伸距离有限,形成有效裂缝渗流系统。

2)酸化溶蚀堵塞物质。二次压裂施工前置液阶段,依据顶板、煤层应力情况,优化施工排量,控制裂缝在顶板延伸。首先以低排量注入盐酸,利用部分酸液溶蚀充填在煤层裂隙中的胶结物,降低煤储层破裂压力及缝内净压力。前置液体系选择活性水压裂液或清洁压裂液,同时在“大排量、大液量、高净压力”作用下,使煤层顶板泥岩起裂。由于泥岩层位上部K2灰岩限制了裂缝扩展向上扩展,使裂缝向下部煤层延伸,纵向上沟通煤层,增大了煤层裂缝的有效渗流面积,间接改造煤层。

3)活性水压裂液与盐酸持续交替注入。通过多次刺激储层使其产生压力激动,增大裂缝在砂质泥岩层的延伸长度。此外,酸液可将初次压裂和二次压裂改造产生的煤泥部分溶蚀,解除缝端堵塞。为使裂缝远端与煤层裂隙系统有效连通,需保证反应时间,以充分溶蚀煤粉,并防止残酸在近井产生沉淀造成堵塞。压裂施工后期,可尾追部分土酸,溶蚀二次压裂过程中产生的煤粉、煤泥等。

3.2 “分段加砂”工艺

采用“分段加砂、变排量”注入工艺。携砂液排量越大,支撑剂运移距离越长,且不易产生砂堵现象。因此,应提高携砂液阶段的压裂液施工排量,以保证加砂成功率。此外,为提高压裂液携砂性能,需采用较高黏度携砂液。初始加砂阶段优选40~70目石英砂暂堵沟通顶板与煤层的枝状裂缝,使裂缝持续在顶板扩展。若施工压力增高不明显,则重复暂堵转向注入工艺,后期加砂阶段优选20/40目粗砂,以填充酸溶主裂缝,达到复合支撑裂缝目的,形成高导流能力裂缝网络。顶替液阶段后期适当深推破胶剂,提高破胶效果。

4 现场试验

韩城11#煤层J4、J5、J6井进行了现场试验。以J4井为例,由于前期排采制度不合理,煤体破碎严重,造成产气量锐减,甚至不产气。二次压裂改造时应用“酸化+暂堵”复合工艺,在煤层顶板泥岩补压新层位,间接改造煤层。测井资料显示,该井煤层埋深 966.00~970.00 m,煤层厚度 4.00 m。初次压裂后,稳产期平均产量602.5 m3/d,二次压裂改造前产气量 392.0 m3/d、产水量 0.9 m3/d。为有效沟通煤层,优选射孔层段为957.00~960.00 m,中间射孔深度为958.50 m。二次改造压裂液泵注程序为:1)前置液阶段,78.0 m3活性水压裂液+14.7 m3盐酸+77.0 m3清洁压裂液+26.0 m3盐酸+21.0 m3清洁压裂液+20.0 m3土酸+260.1 m3活性水压裂液+停泵反应 30 min;2)携砂液阶段,258.0 m3清洁压裂液+31.0 m3砂;3)顶替液阶段,38.9 m3活性水压裂液+26.7 m3土酸+80.0 m3活性水压裂液。施工曲线见图4。

图4 煤层气J4井压裂施工曲线Fig.4 Fracturing curve of CBM Well J4

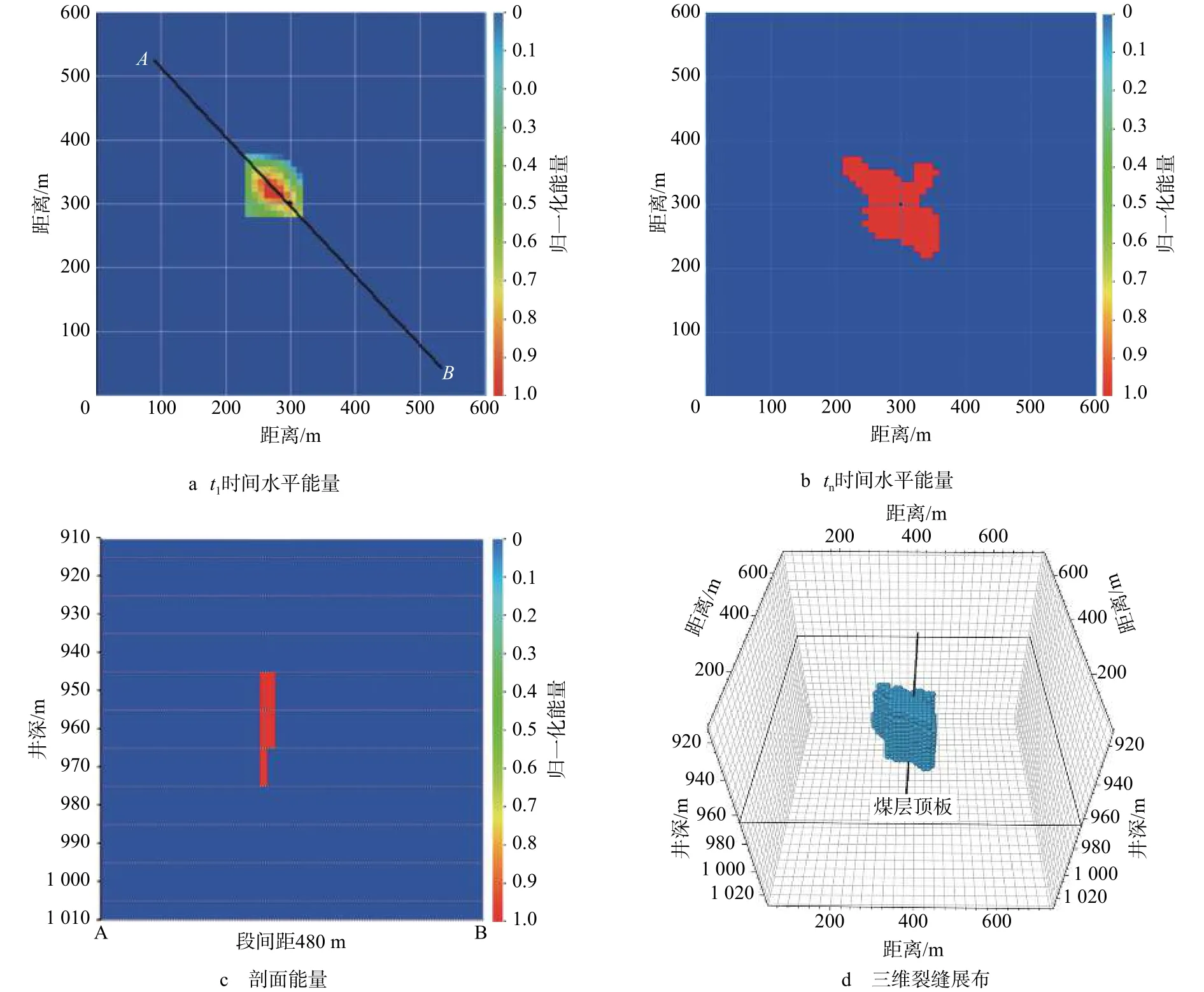

分析J4井压裂施工全过程,根据微地震监测结果获得压裂期间压裂段井深位置的时间水平能量切片、压力突变时间前后破裂能量变化及三维裂缝展布,求取裂缝参数,描述裂缝扩展,分析改造效果。从裂缝扩展角度分析,J4井储层改造效果较为理想(见图5。图5(a)中:A(80,520),B(530,50),方位角 137.36°)。

图5 J4井微地震裂缝监测结果Fig.5 Microseismic fracture monitoring results of Well J4

从图5可以看出,J4井压裂裂缝半长为110.00 m,裂缝总高度为 33.00 m,裂缝体积为 424 000.0 m3。裂缝向上压穿顶部灰岩并延伸至上部小段灰岩隔层,裂缝上部高度为12.90 m;裂缝向下压穿煤层延伸至下部泥岩,裂缝高度分布于945.60~978.60 m。从产能角度分析,该井二次改造后日产气量、产水量较为平稳,平均产气量为3 765.6 m3/d。二次压裂后相比初次压裂稳产期产量提升6~7倍,储层改造效果较好。

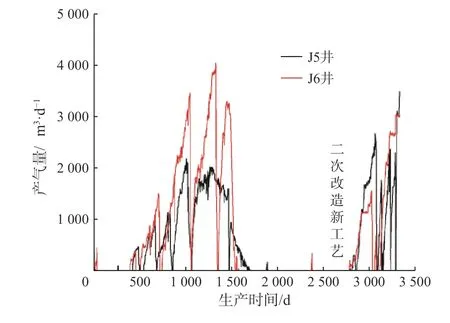

应用“酸化+暂堵”复合压裂工艺后,J4井产气量幅度提升较大。借鉴J4井试验经验,相继在J5、J6井进行了煤层气二次压裂试验。初次压裂后,由于追求短期高产,排采制度不合理,J5、J6井停止产气。二次压裂改造后,2口井恢复产气能力,产气量可达 3 000.0~4 000.0 m3/d,且上产潜力较高(见图6)。J4、J5和J6 井二次压裂试验成功,说明该工艺可为该地区及相同地质条件煤层气老井改造提供技术支持。

图6 煤层气J5、J6井二次压裂产气曲线Fig.6 Gas production curves of CBM Wells J5 and J6 after secondary fracturing

5 结论与建议

1)间接压裂、酸化压裂和暂堵压裂等常规二次改造技术不适用于初次压裂构造破碎严重的煤层,单一工艺无法实现裂缝转向或裂缝网络清洁,表现为裂缝扩展程度小和产能不足。

2)复合二次改造工艺可以解决低产能煤层气井煤粉、煤泥堵塞及二次改造时新裂缝延有限的问题。微地震监测结果表明,复合二次改造工艺的储层改造效果较好,可形成高效渗流系统,实现低产能煤层气井的产能释放。

3)在后续煤层气井二次压裂改造时,建议结合相应区块二次压裂井资源丰度、初次压裂排采制度和二次压裂时机等,进一步优化“暂堵、加砂、注酸”等工艺,提升低产能煤层气井的改造效果。