二元复合型泡排剂COG的研制及现场试验

王维恒, 陆俊华, 韩 倩

(中国石化华东油气分公司石油工程技术研究院,江苏 南京 210004)

随着页岩气藏的深度开发,绝大部分气井由于地层能量衰减无法实现自喷,地层产出水无法携带至地面,井底积液过多,造成油压和产气量降低,需要采取多种措施排出井底积液,提高页岩气井的采收率。泡沫排水工艺具有施工方便、成本低、设备简单和不影响气井正常生产等优点,被页岩气井广泛采用[1-5]。泡排剂种类繁多,机理复杂[6-10],国内外研究人员对泡排剂机理及种类进行了大量研究,取得了较好成果。但是,受限于不同区块的具体工况、地层温度、压力和返排水水质等不同,每种泡排剂都存在一定的局限性[11-16]。

平桥南区块地层温度最高达100 ℃、矿化度最高达 8.0×104mg/L、地层产水量不稳定(产水量 1~40 m3/d不等),许多页岩气井泡沫排水效果不佳。此前,该区块先后试验了多种泡排剂,加量从0.10%逐渐提高至3.00%,井底积液仍不能完全排出,产气量下降严重,泡排效果不佳。为了保障平稳生产,提高排采效率,笔者以椰油酰胺丙基甜菜碱(CAB)、十二烷基二甲基氧化铵(OB)和羟丙基胍胶(Guar)为原材料,复配了二元复合型泡排剂COG。室内试验及现场试验表明,该泡排剂具有良好的发泡、稳泡及抗温抗盐性能,适用于平桥南区块泡沫排采工艺,为平桥南区块高效开发提供了技术支持。

1 泡排剂研制思路

泡排剂主要成分为表面活性剂,不同类型表面活性剂的性能各不相同,阴离子表面活性剂具有较好的起泡性和稳泡性,但其阳离子表面活性剂不配伍,且受钙镁离子影响较大;阳离子表面活性剂具有优异的起泡、稳泡、携液、抗盐及抗高温的特性,但价格较高,很难规模使用;非离子表面活性剂具有较好的起泡能力和抗盐能力,但在高温下会出现浊点,需要和其他活性剂配合使用;两性离子表面活性剂相容性较好,且具有优异的抗盐、抗高温和稳泡等特性[17-21]。室内试验和现场应用效果表明,多种表面活性剂复配使用的效果明显优于单一表面活性剂,因此采用物理复配的方法,利用协同效应提高表面活性剂的综合性能。

平桥南区块地层温度70~100 ℃,地层返排水矿化度(1~8)×104mg/L,钙镁离子质量浓度为300~1 100 mg/L,属于氯化钙水型。根据平桥南区块的地层特征和返排水水质情况,结合不同类型表面活性剂的特性,首先选择合适的两性离子表面活性剂和非离子表面活性剂作为泡排剂主剂,保证其发泡性能和抗温抗盐性能;再优选出合适的泡排剂助剂,提高其稳泡性能和抗温性能。

2 二元复合型泡排剂 COG 的研制

室内选择多种表面活性剂和稳泡剂,先通过单剂性能评价筛选出泡排剂主剂和泡排剂助剂,再通过正交试验确定泡排剂的最佳配比,形成二元复合型泡排剂配方。

2.1 泡排剂主剂优选

相同种类表面活性剂整体效果相似,又要考虑产品成本,故在室内选择性价比较高的5种表面活性剂。其中,两性离子表面活性剂包括十二烷基二甲基甜菜碱(BS-12)、椰油酰胺基丙基甜菜碱(CAB)和芥酸酰胺丙基羟基磺基甜菜碱(EHSB),非离子表面活性剂包括十二烷基二甲基氧化铵(OB-2)和月桂酰胺丙基二甲基叔胺(PKO),以上材料均为工业级。

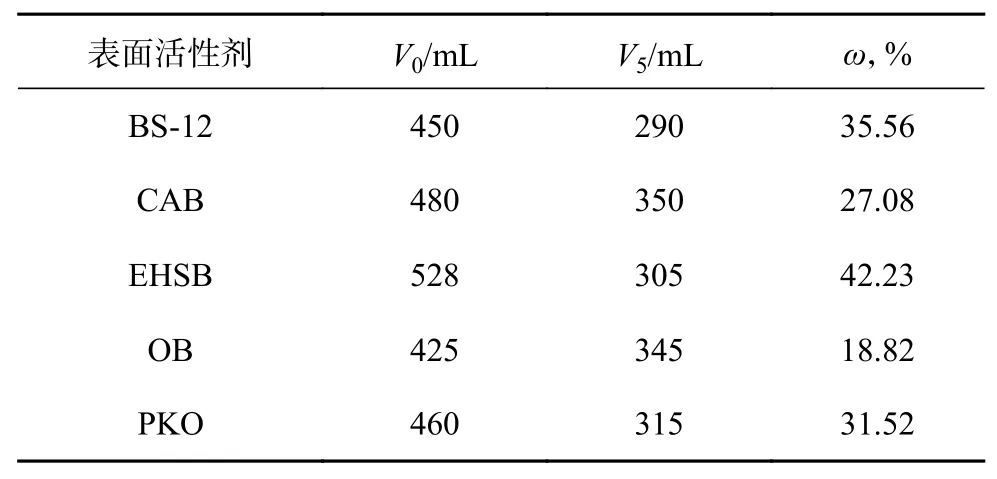

将单剂按0.10%加量配制成水溶液,采用搅拌法测量泡沫初始体积和5 min后的泡沫体积,再计算出泡沫衰减率(公式见式(1)),用来评价单剂的稳泡性能(试验结果见表1)。

表1 泡排剂主剂忧选试验结果Table 1 Experimental results of main agent selection for foaming agent

式中:ω为泡沫衰减率;V0为泡沫初始体积,mL;V5为稳泡 5 min后的泡沫体积,mL。

从表1可以看出,5种表面活性剂的发泡性能从高到低依次为EHSB>CAB>PKO>BS-12>OB,稳泡性能从高到低依次为OB>CAB>PKO>BS-12>EHSB。EHSB的发泡性能最佳,但泡沫衰减率达42.23%,稳泡性能较差,故优选发泡性能和稳泡性能都较好的CAB和稳泡性能最佳的OB作为泡排剂主剂,并进一步考察其与助剂的配伍性和协同性。

2.2 泡排剂助剂优选

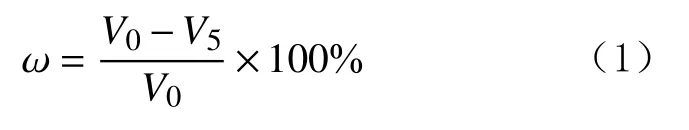

为了进一步增强泡排剂的综合性能,需要添加少量助剂,用于控制泡沫大小和液膜厚度,使之能形成均匀、细腻、稳定的泡沫,同时提高泡排剂的抗温性能。室内选择三乙醇胺(TEOA)、羟丙基胍胶(Guar)和羧甲基纤维素钠(CMC-Na)等3种助剂,与所选主剂进行配伍性试验。将2种主剂按1∶1质量比混合制成泡排剂主剂,主剂和助剂再按1.00∶0.05的质量比混合,置于恒温箱中在100 ℃条件下老化24 h 后,按照 0.20% 加量加入矿化度为 2×104mg/L的模拟地层水中,测试其发泡性能和稳泡性能,结果如图1所示。

图1 泡排剂加入不同助剂后的发泡及稳泡性能Fig.1 Foaming properties and foaming stability of foaming agent after adding different auxiliary agents

从图1可以看出,经过100 ℃温度老化后,不同助剂对主剂发泡性能和稳泡性能的影响程度从高到低依次为Guar>CMC-Na>TEOA。其中,主剂与助剂Guar复配后的发泡性能和稳泡性能都明显优于与另外2种助剂复配,且综合性能优于单一的主剂,表明Guar能起到较好的抗温、稳泡效果,故选择Guar作为泡排剂助剂。

2.3 泡排剂配方研究

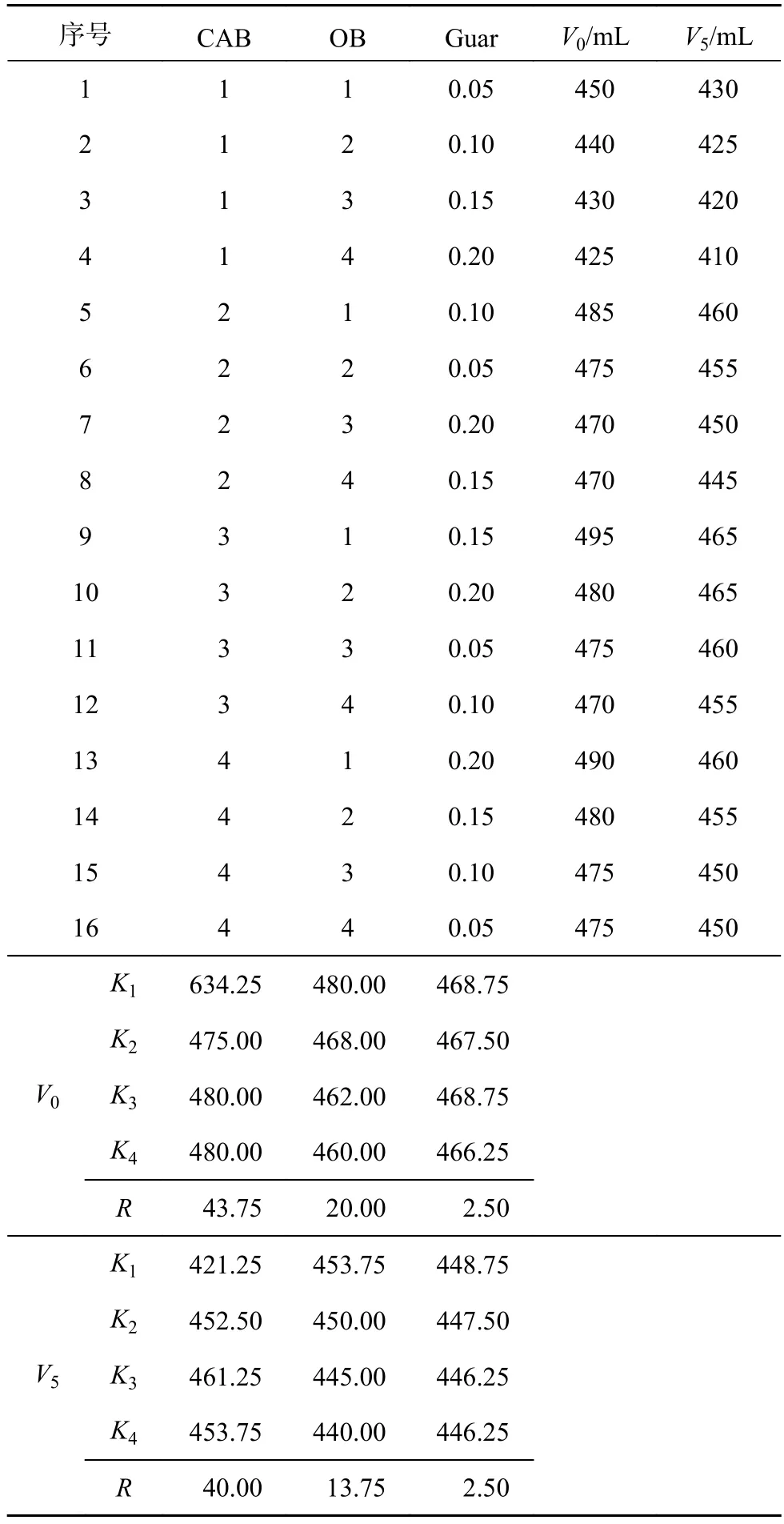

将优选的主剂和助剂进行正交试验,从而得到泡排剂体系的最佳配比。以主剂CAB、OB和助剂Guar为考察因素(因素水平见表2),按照L16(43)进行正交试验,测试不同因素、不同水平的初始泡沫体积和5 min后的泡沫体积。复配后泡排剂加量0.10%,试验温度 95 ℃,矿化度 2×104mg/L,试验结果见表3。

表2 因素水平表Table 2 Factor level

从表3可以看出,对体系综合性能的影响程度从高到低的因素依次为CAB>OB>Guar,且最优组合为A3B1C1。分析极差R可知,CAB,OB和Guar最佳质量配比为3∶1∶0.05,故以此作为泡排剂的最佳组成质量配比,命名为COG。

表3 正交试验结果Table 3 Orthogonal test results

3 COG 最佳加量及性能评价

3.1 COG最佳加量确定

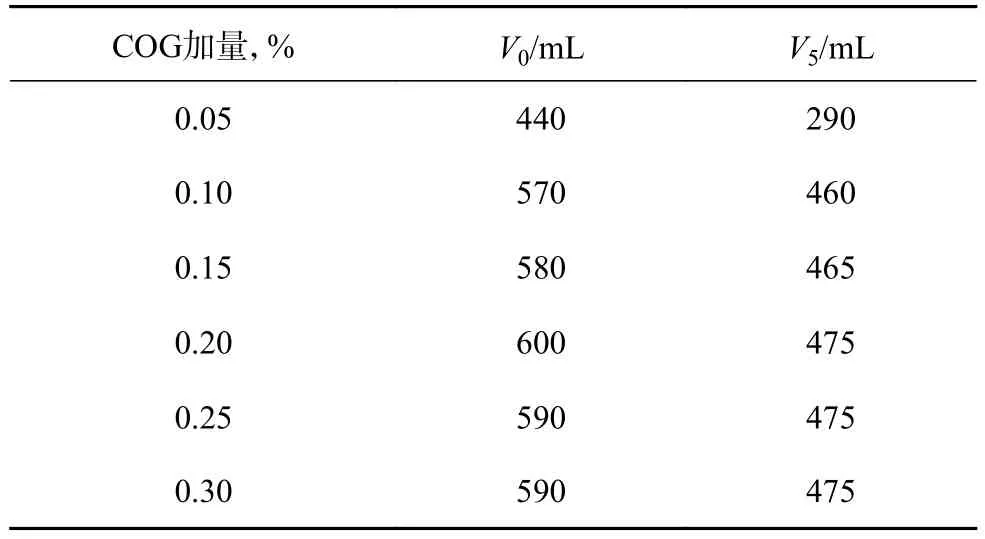

为了优化泡排制度,需要通过试验确定泡排剂最佳加量。按照上述配比制备泡排剂COG,以不同加量加入清水中,在25 ℃温度下测定不同加量下的泡沫体积,结果见表4。

从表4可以看出,COG加量小于0.20%时,随着泡排剂加量增大,V0和V5逐渐增大;加量大于0.20%后,V0和V5几乎不变,说明泡排剂已达饱和。分析认为,加量为0.20%时,泡排剂达到临界胶束浓度,发泡性能最佳,故推荐COG加量为0.20%,现场可根据实际情况进行适当调整。

胃癌是一种发病率和病死率均较高的恶性肿瘤,患者在确诊时大多已属晚期,错过了手术的根治机会,病症表现为腹水、消化道出血及胃穿孔等,为避免癌症扩散转移,应给予对症治疗,为控制癌变在腹腔内转移,提高临床疗效,现给予患者腹腔热灌注化疗[1‐3]。腹腔热灌注化疗(hyperthermic intraperitoneal chemotherapy,HIPC)是临床应用较为广泛的针对腹腔恶性肿瘤的辅助方法,在直肠癌和卵巢癌上均具有良好的治疗效果[4‐6],本研究拟通过采用多西他赛联合顺铂、氟尿嘧啶腹腔灌注治疗胃癌晚期患者的临床效果。

表4 不同COG加量下的发泡性能Table 4 Foaming properties under different dosage of COG

3.2 抗温性能

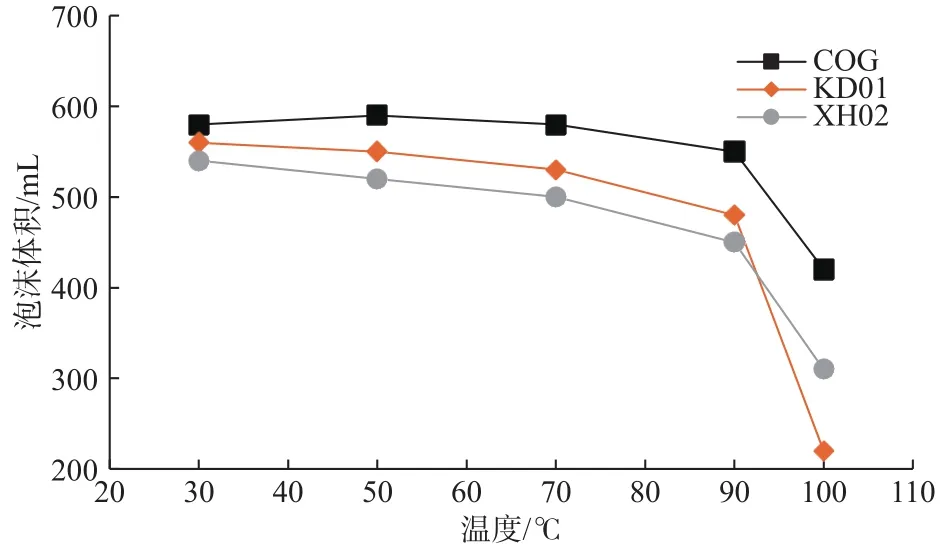

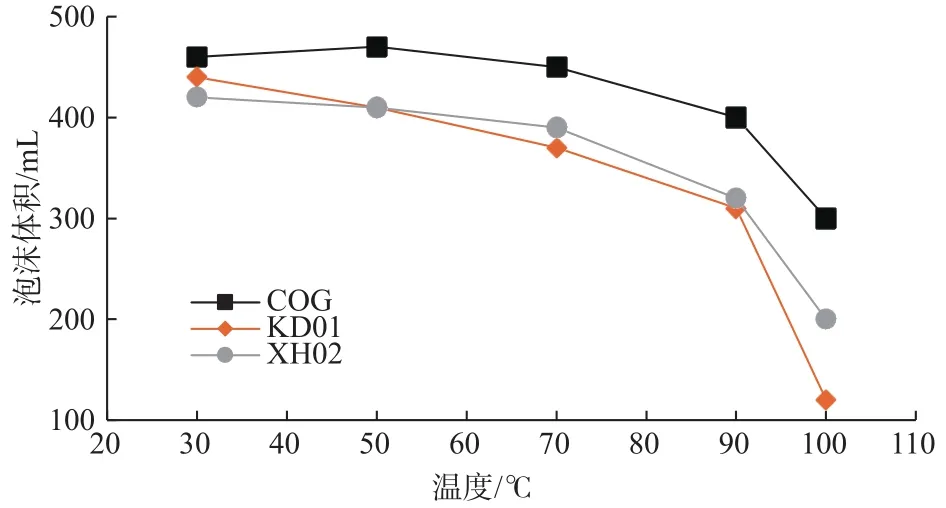

温度对泡沫性能影响非常大。一般来说,温度升高,溶液黏度和泡沫表面黏度降低,导致泡沫液膜厚度减小,使得泡沫破裂。将制备的泡排剂COG和现场常用的2种泡排剂(KD01、XH02)进行室内性能试验。KD01和XH02均是以甜菜碱类表面活性剂为主要原材料的泡排剂,与COG属于同一类别泡排剂。3种泡排剂均以0.20%的加量配成溶液,分别在不同温度下老化24 h后,冷却至常温测定其发泡性能。试验温度分别为30,50,70,90和100 ℃,矿化度为 2×104mg/L,结果如图2和图3所示。

图2 不同温度下的初始泡沫体积Fig.2 Initial foam volume at different temperatures

由图2和图3可知,随着温度上升,3种泡排剂的发泡性能和稳泡性能都有所下降。其中,KD01和XH02在90 ℃以下时性能良好,但在100 ℃下其发泡性能和稳泡性能显著下降,表明这2种泡排剂在100 ℃下近乎失效;而COG在100 ℃下的V0和V5与30 ℃下的相比下降幅度均较小,表明COG的抗温性能较好,能在100 ℃以下地层中使用。

图3 不同温度下稳定5 min后的泡沫体积Fig.3 Foam volume after stabilization for 5 min at different temperatures

3.3 抗盐性能

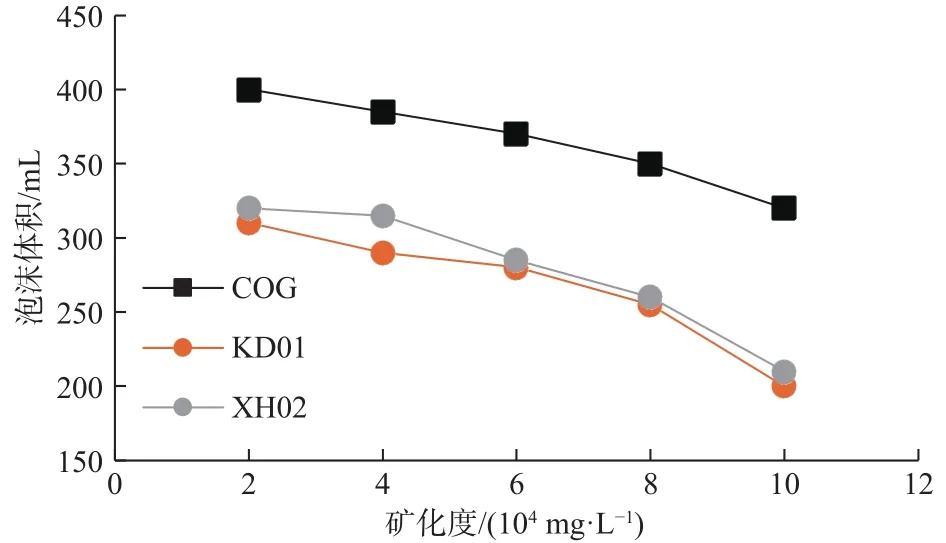

溶液中的电解质能减弱液膜表面的双电层效应,使泡沫稳定性变差,携液能力减弱。研究表明,泡沫稳定性随着无机盐质量分数增大呈先上升后下降的趋势,当溶液中无机盐的质量分数为0.025%(矿化度为250 mg/L)时,泡沫半衰期最大,泡沫携液能力最大,此时泡沫综合性能最佳;但当无机盐质量分数达到 0.10%(矿化度为 1 000 mg/L)后,无机盐会破坏泡沫稳定性,使泡沫携液能力减弱。平桥南区块页岩气井产出水的无机盐质量分数远大于0.10%,对泡沫性能起抑制作用,因此抗盐性能也是泡排剂在实际应用中非常重要的指标。在室内对制备的泡排剂COG和现场所用的2种泡排剂(KD01、XH02)进行性能对比,均以0.20%的加量配成溶液,分别在100 ℃下老化24 h后,测定其在矿化度为(2~10)×104mg/L 的模拟地层水中 5 min 后的发泡性能,结果如图4所示。

图4 不同矿化度下稳定5 min后的泡沫体积Fig.4 Foam volume after stabilization for 5 min at different salinity

从图4可以看出,矿化度对泡排剂泡沫体积影响较大,3种泡排剂的泡沫体积均随矿化度升高而减小,在相同矿化度下COG的泡沫体积均明显高于其他2种泡排剂,且COG的泡沫体积下降较为平缓,表明COG具有良好的抗盐性能,适用于产出水矿化度 10×104mg/L 以下的页岩气井。

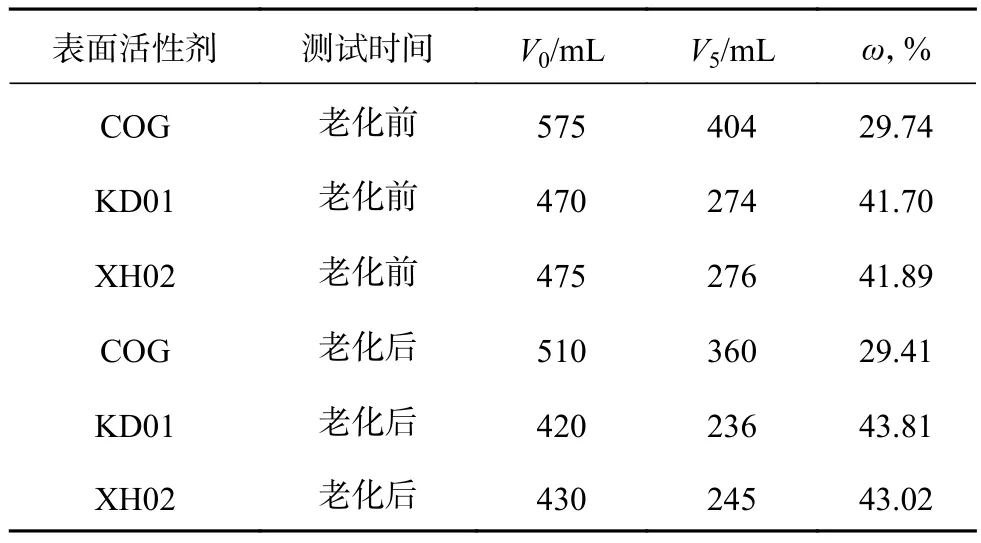

3.4 泡排剂综合性能对比

为贴合现场实际情况,将加量为0.30%(现场推荐使用量)的3种泡排剂溶液加入等量页岩气井产出水中,分别测试其100 ℃下老化24 h前后的发泡性能和稳泡性能,结果见表5。

表5 3种泡排剂在页岩气井产出水中的发泡稳泡性能Table 5 Foaming stability performance of three forming agents in produced-water of shale gas wells

从表5可以看出:COG在100 ℃下老化前后,V0和V5的降幅不大,泡沫衰减率基本不变,表明COG具有良好的抗温性能;在相同条件下,COG的V0、V5和泡沫降低率均优于其他2种泡排剂,表明COG综合性能良好,适用于平桥南区块泡沫排采工艺。

3.5 发泡稳泡机理初探

4 现场试验

平桥南区块3口井进行了泡排剂COG现场试验,3口井地层平均温度为95 ℃,矿化度约为6.0×104mg/L,之前均试验了泡排剂 XH02和KD01,随着泡排剂加量由0.10%逐步增大至3.00%,产气量和产液量变化均不大,单井平均日产气量21 000 m3,日产液量7.0 m3,泡排效果不明显。试验采用控制变量法,即排采工艺参数均不变的前提下,只将原有泡排剂替换成COG,试验周期25 d,然后替换为原有泡排剂。3口井在整个试验过程中生产情况类似,平均单井日增气2 000 m3。下面以JY03井为例分析其试验效果。

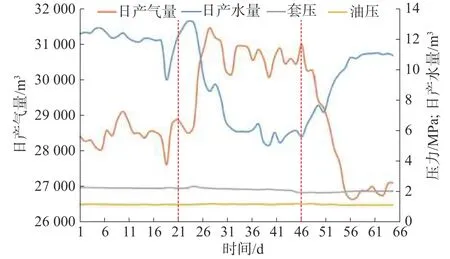

JY03井之前使用泡排剂XH02,生产期间注入泡排剂COG 25 d,试验结束后换回原来的泡排剂XH02,试验前后的生产曲线如图5所示。

图5 JY03井生产曲线Fig.5 Production curves of Well JY03

从图5可以看出,JY03井试验期间日产气量稳定在 30 000~31 000 m3,平均日增气 2 500 m3;日产液量先从 10.8 m3升至 12.7 m3,随后逐渐降至5.5 m3;油套压差降低 0.05 MPa,井底积液逐渐排空,产气量上升;替换为原来的泡排剂后,产气量逐渐降低,产液量逐渐升高,表明泡排剂XH02携液能力不足,井底积液逐渐形成,产气量降低。3口页岩气井的泡排试验结果表明,泡排剂COG综合性能明显优于现场所使用的泡排剂,具有较好的排水增产效果,在平桥南区块具有一定的推广应用潜力。

5 结论与建议

1)以两性离子表面活性剂CAB、非离子表面活性剂OB和羟丙基胍胶Guar为主要原料,通过正交试验优化配比,复配出二元复合型泡排剂COG。

2)COG 在 100 ℃ 和矿化度 10×104mg/L 条件下仍然具有良好的发泡、稳泡性能,表明COG具有较好的抗温抗盐性能,适用于平桥南区块页岩气井泡沫排水采气。

3)平桥南区块3口井的试验结果表明,泡排剂COG使用期间单井日产气量增加10%,具有较好的排水增产效果,建议今后加强现场配套工艺技术研究,为其大规模推广应用提供技术保障。

4)建议针对不同地层特点和产出水水质,继续进行室内试验和现场试验,研发适应不同地层和水质条件的泡排剂,扩大泡沫排水采气技术的应用范围。