铁路工程中预制后张法简支T梁预应力施工技术

官必忠

(中铁二局集团新运工程有限公司,四川 成都 610036)

1 工程概况

新建中老铁路设计范围磨丁(含)至万象南(含)起讫里程DK0+000~D1K413+600,正线建筑长度414.332 km。受地形等自然条件的限制,沿线建设大量桥梁,长度达60.589 km,占比14.6%,普遍采用预制后张法简支T梁。

2 预应力施工准备

检查梁体混凝土表面质量,有轻微缺陷允许在预施应力后进行修补处理(如非预应力部位的缺陷或麻面、气泡),缺陷严重则不得进行此道工序操作。

于钢绞线上配套工作锚,按照顺序依次将夹片套在钢绞线上,在此基础上,取Φ20 mm的钢管,用该材料将夹片打入锚板孔内,按照该方法操作,使各夹片基本对齐,而后将限位板以及加长套两项装置安装到位。将钢绞线束穿入千斤顶,经过调整后使锚具中心与孔道中心对准,千斤顶与限位板、锚板紧密接触,用工具锚将钢绞线临时固定,避免偏位。

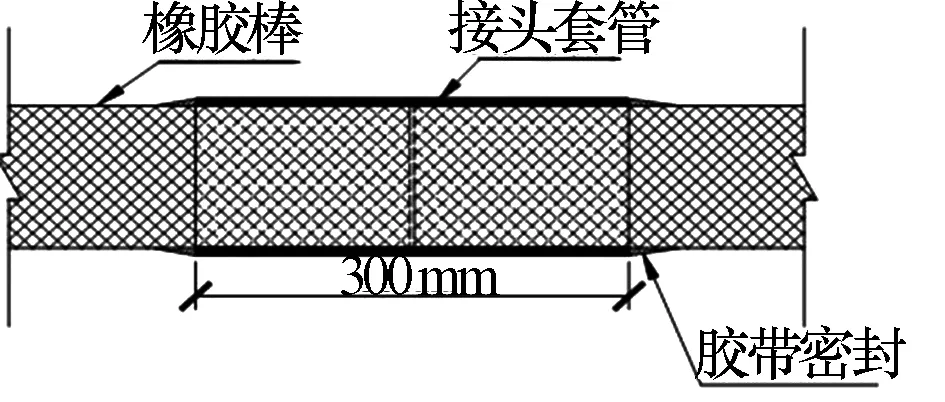

1)制孔:预应力成孔采用预埋橡胶抽拔棒,混凝土灌注完成后采用抽拔成孔的方法。橡胶棒分两段,接头位置在跨中,接头的连接采用镀锌铁皮套管套接后用塑料胶带封裹,具体如图1所示,保证接头顺直不漏浆。

图1 橡胶棒接头处理图

橡胶棒的固定材料选用的是钢筋定位网,先用Φ10 mm钢筋焊接,得到合适尺寸的定位网,而后投入使用。安装定位网钢筋时与梁体钢筋绑扎牢固,以防止浇筑混凝土时橡胶棒位置偏移或上浮,定位网钢筋间距≤500 mm。

2)抽拔橡胶棒:以5 t卷扬机为主要的装置,由施工人员配合,以抽拔橡胶棒的方式在梁体内形成管道。梁体混凝土强度达到4~8 MPa时抽拔胶棒,具体抽拔时间必须根据气温情况、水灰比、混凝土凝结时间等因素综合确定,以抽拔后管道内壁光洁、无残渣、胶棒表面无水泥浆来控制质量。施工过程中如发现抽拔棒断裂,用单根钢绞线弯制成钩,人工送入断裂的抽拔棒里端后钩住抽拔棒,用卷扬机将钢绞线和抽拔棒同时拔出。

3 钢绞线的制作和穿束

3.1 下料与编束

下料与编束:钢绞线下料场地平坦,需用方木垫高10 cm,采用砂轮切割机切割,编束用20号铁丝绑扎,间距1.5 m,编束时应先将钢绞线用梳溜板理顺,并尽量使各根钢绞线松紧一致[1]。钢绞线下料长度=设计工作长度+1 500 mm,各钢束严格按照施工图下料长度进行下料,其允许偏差和检验方法除相关专业验收标准有特殊规定外,必须符合如表1所示的规定。

表1 预应力筋下料长度的允许偏差和检验方法

3.2 穿 束

穿束遵循的是自上而下、自里向外的基本原则,设备选用的是卷扬机,若由于条件限制而无法用卷扬机穿束时,调整为人工作业的方法。卷扬机的速度控制在10 m/min之内。钢束的前端装有穿束套环和牵引头。穿束套环用无缝钢管制成Φ80 mm。牵引头做成锥形,前端安有拉环,使用时将一端钢绞线端部穿入套环中,牵引头从套环内钢绞线中间伸出,使钢绞线与套筒套紧,采用卷扬机拉牵引头上拉环穿索即可。

4 预应力张拉、压浆

经过钢绞线下料后,将其转运至作业现场,由专员负责传输、装顶以及张拉。张拉的精度要求高,因此采用智能张拉设备,以锚下张拉力为主要的控制对象,利用钢束伸长量校核。在判断伸长量是否满足要求时,需要将实测值与理论值△L(mm)做对比分析,明确两者的偏差。对于理论值△L(mm)的计算方法,如下:

ΔL=P平·L/(Ap·Ep)

(1)

式中,P平为预应力筋的平均张拉力,N;L为预应力筋的长度;Ap为预应力筋的截面面积,mm2;Ep为预应力筋的弹性模量,N/mm2。

分阶段依次张拉,即“0→10%δcon→20%δcon→100%δcon(持荷5 min)”。无论哪一阶段的张拉均以两端对称的方式操作,为此需同步操作配套在两端的千斤顶,升压、降压均要同步,尽可能减小两端的张拉偏差。锚下控制应力取1 395 MPa,张拉期间及时检测数据并予以记录。

张拉后的48 h内组织孔道压浆作业,但在正式压浆前,先用清水全方位清洗孔道,使其保持洁净。水泥浆的使用遵循随拌随用的基本原则,以免因中途间隔时间过长而出现水泥浆固结的情况。将配制好的水泥浆压入管道内,用准1.2 mm筛子过筛,而后进入料斗。压浆环节选用的设备为活塞式压浆泵,压力稳定在0.5~0.7 MPa,随着注浆进程的推进,注浆压力逐步加大,待其达到最大压力后稳压3 min,保证浆液填充的饱满性。从一端压注浆液,另一端排出浆液并且该部分的稠度与压入的浆液一致时,即可封闭出浆孔和进浆孔。

压浆前,先运行压浆泵,排出聚积在压浆管内的空气、水和稀浆,以免影响正常压浆。当排出的浆体流动度与搅拌罐中浆体的流动度一致时方可开始压浆[2]。

按照自下而上的顺序压浆,遵循连续性原则,避免中断。首先启用真空泵,做抽真空处理,直至管道真空度为-0.08~-0.06 MPa为止,关闭抽真空阀门及真空泵,打开进浆口阀门进行连续压浆,当确认管道出浆口浓度与进浆浓度一致时继续按0.5~0.60 MPa压力持压3 min。确认无漏浆现象后,随即关闭进浆阀门,将输浆胶管卸下。压浆之后及时对张拉锚穴进行封锚,封锚混凝土耐久性及抗压强度与梁体相同。坍落度50 mm,含气量2%~4%。

5 张拉异常措施

5.1 张拉中滑丝

原因主要有:①未妥善保管锚具和钢绞线,该部分存在油污,或是与潮湿空气接触后出现锈迹等;②在安装夹片时由于防护不当而受损,或是顶面不够平齐,此时也会出现滑丝现象;③使用的夹片在强度方面不满足要求,经过张拉后变形。

防治及处理措施如下:①详细检查锚环孔和夹片,若有杂物则清理干净,并涂抹黄油或是其他可行的润滑剂;②安装夹片时要保证夹片外露部分相同;③工具锚的夹片不能长期使用同一套,每套夹片尽量在完成一次张拉后将其应用到工作锚中,避免长期使用而导致变形[3];夹片安装前,对其外观做详细的检查,判断是否有裂纹、齿尖受损等问题,若有,则予以更换;④组织力学性能试验,据此判断各批次锚具和夹片的使用情况。

5.2 张拉中断丝

原因主要有:①张拉控制不到位,实际张拉力明显超过设计值,从而断丝;②锚板喇叭筒、锚板、锚环及千斤顶的位置存在偏差,即无法达到对中的状态;③未在千斤顶与锚具间设限位板,导致夹片难以正常拔出以及回缩;④锚具夹片硬度过大,由于偏控而产生明显的刻痕;⑤施工所用的预应力筋的力学性能不足,或是由于日常防护不到位而产生锈蚀。

防治及处理措施如下。

1)注重锚垫板喇叭筒与波纹管的连接,检查锚垫板的位置,判断其与孔道的轴线是否呈垂直的关系,若不满足垂直要求,则予以调整;在进行顶板张拉时,还应检验张拉槽与锚垫板垂直面的平整度,保证锚垫板与千斤顶的顶面在张拉过程中始终保持平行[4]。

2)按照规范将锚具、垫板、千斤顶及工具锚安装到位,不允许漏装各类部件。加强对各类原材料的质量检验与控制,从源头上规避问题。在预应力钢绞线下料时,注重对方法的选择,不允许电焊、气焊,否则会损伤钢绞线。

3)定期校核千斤顶油表,若有如下情况之一则均要及时校核:千斤顶经过拆卸、修理;油表无法正常回零;更换油表。

4)若有断丝问题则采取以下处理措施:张拉期间断丝时,随即暂停张拉,千斤顶加油,详细检查滑丝以及断丝情况,针对受损部分予以更换,待问题解决后恢复张拉;若张拉后断丝,则随即退出夹片并再次张拉,此时千斤顶进油,钢绞线由于受力而伸长,此时夹片会在钢绞线的带动作用下略微被带出,随即用钢钎卡住夹片,千斤顶回油,钢丝回缩,千斤顶再次进油,经过多次操作后,使夹片退出。

6 结束语

简支T梁的施工质量将直接影响桥梁的性能,因此合理施工至关重要,具体需考虑到钢绞线制作与穿束、孔道的设置、张拉机具的配套、正式张拉等多个方面。经过本文的分析,提出简支T梁施工中的关键要点,希望给类似工程提供参考。

[ID:013335]