型砂水分在线检测系统设计

史先传,冯苏杭,顾玉凯,殷 帅,许议元

(常州大学机械与轨道交通学院,江苏 常州 213164)

0 引言

在铸造生产中,型砂是常用的造型材料。型砂含水率是影响其性能的关键因素之一。水分过多或者过少,都会导致生产的铸件质量低、废品率高等问题[1-3]。因此,配置高质量的型砂过程中,检测含水率是一项非常重要的步骤。

根据资料,目前检测型砂水分方法可分为直接法和间接法。直接法需要取样测定,精度较高。其结果可作为实际含水率。但直接法比较消耗时间,不能满足现代铸造高效自动化生产的要求。间接法则通过检测与水分变化密切相关的物理量来确定含水率,速度较快,可在线检测[4-5]。间接法测型砂水分一般有电阻法[6]、电容法[7]、微波法[8]和红外光谱法[9]等方法。其中:微波法能测高含水量型砂,但需要温度和密度补偿,而且仪器结构复杂、成本较高;红外光谱法不与型砂直接接触,反应较快,但受型砂粒度影响很大,而且工业粉尘也会影响检测结果;电阻法和电容法则在实际应用中较多。其中:电阻法结构简单,反应较快,但受型砂温度和组分影响,容易产生测量误差;电容法受温度、型砂组分影响较小,稳定性较强,速度也在可以接受范围之内。然而,国内目前基于电容法设计的水分检测系统大部分采用模拟电路,抗干扰能力较弱。

针对此问题,本文基于电容法,设计了一种新型型砂水分在线检测系统。系统采用数字电路,抗干扰能力强,能准确、快速地检测型砂水分,并且能以4~20 mA工业标准电流方式输出水分信号,供上位机读取,以便节省检测时间、提高铸件生产效率、降低废品率。

1 检测原理与方案

1.1 电容法水分检测等效模型建立

型砂主要由原砂、粘土、水、煤粉等按一定比例混合而成。在这些组分中,含水率是影响其介电常数的主要因素,因此可以利用变介电常数平行极板电容传感器来检测型砂水分。其方法为:将2个电极平行插在型砂中,固定其距离和相对面积,则电容量只取决于极板间的介电常数,且与介电常数成正比;而介电常数与含水率大致呈线性关系,所以通过检测2个电极之间的电容,可以间接获得含水率的大小。

电容法型砂水分检测等效模型如图1所示。

图1 电容法型砂水分检测等效模型Fig.1 Equivalent model of molding sand moisture detection by capacitance method

在高频交流激励源下,型砂与极板组成的电容传感器可以等效为1个电阻和1个电容并联,如图1虚线框所示部分。因为不易直接检测2个电极之间电容的大小,所以采取采样电阻法将电容信号转变为电压信号采集。

当施加高频交变电压信号Ui,则在采样电阻RS两端输出交变的电压信号UO可表示为:

(1)

式中:f为输入电压频率;RX、CX分别为电容传感器等效电阻和电容。

其中,电阻RX的阻值较大,且在高频信号下,可以忽略RX的影响。当输入电压信号Ui的幅值和频率都固定不变,且采样电阻RS为固定阻值时,输出的电压信号UO仅随CX的容值变化而变化,也就是UO仅与型砂含水率相关联。因此,通过测量电压UO的大小,可以间接获得型砂含水率。

1.2 系统总体方案设计

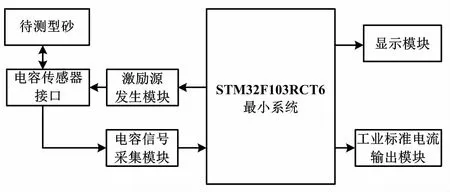

为了准确、快速地检测和输出型砂水分信号,系统采用模块化设计,以32位ARM微控制器STM32F103RCT6为核心控制器。核心控制器主要集成了激励源发生模块、电容信号采集模块、显示模块和工业标准电流输出模块。激励源发生模块产生的正弦交流信号通过电容传感器接口施加到被测型砂和采样电阻。采样电阻产生的压降经过电容信号采集模块处理后,以数字量传给微控制器,再由工业电流输出模块输出4~20 mA电流,可供上位机读取。采集电压和输出电流读数则通过显示模块进行数码显示,以便观察和调节参数。系统总体设计如图2所示。

图2 系统总体设计框图Fig.2 Overall system design block diagram

2 硬件设计

2.1 激励源发生模块设计

激励源发生模块电路如图3所示。

图3 激励源发生模块原理图Fig.3 Schematic diagram of excitation source generation module

合适的激励源是保证水分信号采集准确性的重要前提。本设计选择低功耗、具有串行外设接口(serial peripheral interface,SPI)的直接数字频率合成器(direct digital synthesizer,DDS)AD9833产生正弦信号。微控制器通过SPI总线向AD9833发送命令和数据。芯片输出电压先经过电容C1滤除高频杂波,再由电容C2隔直流,可产生振幅±0.6 V、频率100 kHz的正弦信号。由于此时信号幅值太小,不利于后续电压采集,所以先由运放OPA227组成的同相比例放大电路进行第一次放大,再由运放OPA551组成的同相比例放大电路进行第二次放大,从而得到高电压和高电流输出,以保证激励源的稳定性。2次放大后,可得幅值大约为±10 V、频率为100 kHz的正弦信号。

2.2 电容传感器接口设计

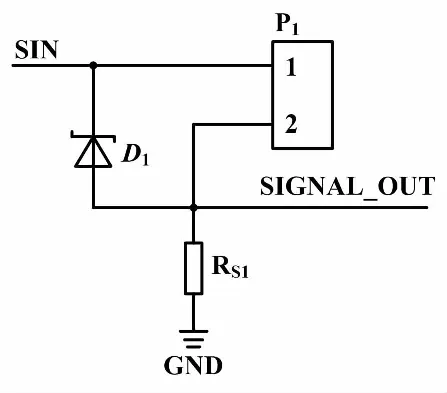

电容传感器接口电路如图4所示。

图4 电容传感器接口电路原理图Fig.4 Schematic diagram of capacitance sensor interface circuit

本设计中,正弦交流激励信号由电容传感器接口施加到被测型砂和采样电阻。其中:P1为交流信号输出端子,可通过传输线连接插入型砂的电极,为平行极板电容器提供输入电压;采样电阻RS1则产生响应电压,供后续电路采集;双向稳压管D1起到防止电压过高,稳定激励源的作用。

2.3 电容信号采集模块设计

采样电阻产生的电压为正弦波,微控制器无法直接读取。因此,本设计先对交流电压进行带通滤波处理,以去除高频和低频噪声;然后,经过有效值转换电路将采集交流电变为直流,再由增益调节电路对直流电压进行调零和放大;最后,由模拟/数字(analog/digital,A/D)采集电路将电压模拟量转变为数字量,再由微控制器读取。

2.3.1 滤波及有效值转换电路设计

由于采样电阻输出的原始电压信号微弱,本设计先将交流电压U1进行反相比例放大,以最大程度保留原始信号,再由无限增益多路反馈带通滤波器进行滤波处理。滤波及有效值转换电路如图5所示。

图5 滤波及有效值转换电路图Fig.5 Circuit diagram of filtering and RMS conversion

此时,滤波电路的传递函数为:

(2)

式中:f0为中心频率;KP为电压增益;Q为品质因数。

令C=C3=C4,则该滤波器的中心频率f0、电压增益KP、品质因数Q为:

(3)

由于本设计中采样电阻输出电压频率为100 kHz,所以中心频率f0设为100 kHz;滤波前已经实现放大功能,则增益KP设为1、品质因数Q取5。

为了将滤波后的交流信号U1转变为直流信号U2,设计了基于AD8436的有效值转换电路。AD8436是一款低功耗、真有效值直流转换器,可以精确地计算出任何包含直流的交流分量复杂输入波形的真有效值,并将其转换成直流输出信号。

2.3.2 幅值调节及A/D采集电路设计

幅值调节电路有以下2个作用。

①空载调零。

由减法运算电路可得运放UA7输出电压U5为:

U5=U4-U3

(4)

式中:U4为采样电阻的电压经有效值转换后的电压;U3为数模转换器AD5683输出的电压,其范围为0~5 V可调。

由于寄生电容等影响,当没有待检测型砂时,也会采集到电压。该电压读数很大,容易影响测量精度。因此,检测前需要空载调零。通过调节U3的大小,使得U4=U3。此时,电压U5为0。则微控制器读取的A/D转换值也为0。即:当无待测型砂时,对应含水率为0%。

②A/D数字量调节。

由同相比例运算电路以及电压跟随器电路,可得运放UA9的输出电压U6为:

(5)

式中:R17和R19为定值;R18为数字电位器输出阻值。

型砂电容一般只有皮法级,导致采集电压读数较小。为了提高测量精度,通过改变R17的阻值,可以调节电压U7的大小,从而使A/D采集数字量增大到合适的读数。

幅值调节及A/D采集电路如图6所示。

图6 幅值调节及A/D采集电路图Fig.6 Amplitude adjustment and A/D acquisition circuit diagram

A/D采集电路基于模数转换器(analog-to-digital converter,ADC)AD7895-10。AD7895-10具有12位ADC、双极性输入和高速串行SPI接口等特点,只要单电源+5 V供电,就能采样±10 V的电压,能满足本设计对A/D转换精度和速度要求。为了保证转换精度,采用AD780提供+2.5 V外部基准电压作为参考,采集到的电压经过一阶低通滤波后,开始进行A/D转换。

2.4 工业标准电流输出模块设计

型砂水分信号采集完成后,为了准确、可靠地输出信号供上位机读取,将信号转变为工业标准电流形式输出,使之不易受铸造厂内工业噪声干扰、适合远距离传输[10],本文设计了基于数模转换器(digital-to- analog converter,DAC)AD5410的4~20 mA电流输出模块。AD5410是一款低成本、高精度、全集成、具有SPI的12位电流源DAC芯片,能够提供可编程电流源输出。微控制器通过SPI总线向AD5410发送命令和数据,可产生4~20 mA电流,经过稳压后由P2接口输出。晶体管Q1则起到减小片内输出晶体管中的电流、降低功耗的作用。

4~20 mA电流输出电路如图7所示。

图7 4~20 mA电流输出电路图Fig.7 Schematic diagram of 4~20 mA current output circuit

2.5 显示模块设计

显示模块可观察采集到的电压读数和输出电流读数,便于参数调节。本设计中,显示模块主要由数码管驱动芯片MAX7219、1个4位共阴极数码管和1个3位共阴极数码管组成。MAX7219具有SPI总线接口,最多能同时驱动8位7段共阴极数码管。与直接用微控制器驱动数码管相比,该方法占用端口少,节省了微控制器I/O口资源。由于只驱动7位数码管,所以MAX7219芯片引脚DIG0~DIG6分别控制7位数码管的位选状态、Seg A~Seg G控制数码管的段选状态、Seg DP控制小数点显示状态。2个数码管中,4位数码管可显示微控制器读取的采集电压的A/D转换值,范围为0~2 047;3位数码管则显示输出电流读数,范围为4~20 mA。

数码显示电路原理如图8所示。

图8 数码显示模块原理图Fig.8 Schematic diagram of digital display module

3 软件设计

型砂水分在线检测系统软件设计基于Keil5平台,采用C语言进行程序编写。其中主要包括正弦信号发生程序、A/D采集及数字滤波程序和D/A转换程序。

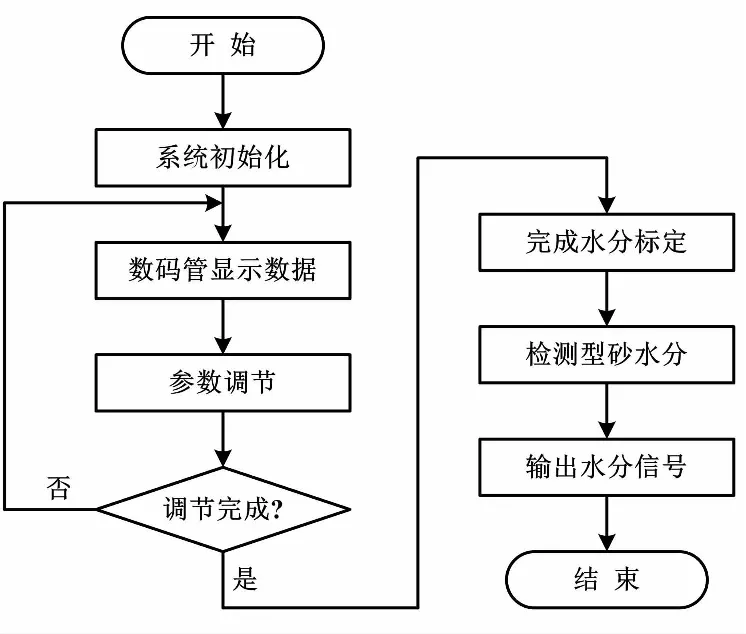

3.1 系统工作流程

系统首先上电15 min,等待稳定和完成初始化,包括通用输入/输出口(general purpose input/output,GPIO)、SPI、嵌套向量中断控制器(nested vectoredinterrupt controller,NVIC)和定时器等外设进行初始化设置。然后,系统根据数码管显示的数据进行参数调节,包括空载调零和采集电压的数字量调节。调节完成后,系统通过型砂实际含水率与电压数字量进行标定,并在标定完成后开始检测型砂水分。最后,系统将检测到的型砂水分信号以4~20 mA电流输出,供上位机读取。型砂水分在线检测系统工作流程如图9所示。

图9 系统工作流程图Fig.9 Flowchart of system work

3.2 正弦信号发生程序

STM32微控制器通过SPI串行通信方式设定AD9833的波形和频率,使其输出所需频率的正弦波。输出频率可表示为:

(6)

式中:fOUT为AD9833输出波形频率,即正弦信号频率;F为载入所选频率寄存器的值;fMCLK为外接有源晶振频率。

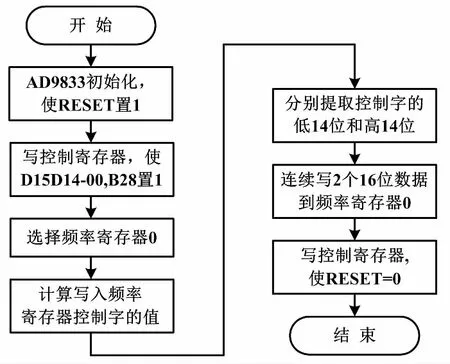

AD9833数据写入流程如图10所示。

图10 AD9833数据写入程序流程图Fig.10 Flowchart of AD9833 data writer

正弦波发生程序流程为:首先,初始化AD9833,即先将RESET置1,防止初始化时产生虚假的DAC输出;然后,设置控制寄存器中的D15D14=00,B28位置1,表示一次性连续写入28位数据;当设定所需频率,根据式(6)可以得出写入频率寄存器的32位16进制值,分别提取14个最低有效位(least significant bit,LSB)和14个最高有效位(most significant bit,MSB),将提取的数据写入到频率寄存器0;写入完成后,使RESET置0,AD9833复位并进入工作状态,输出正弦波形。

3.3 A/D采集及数字滤波程序

A/D采集及数字滤波程序是软件设计的重点研究部分。其中:A/D采集程序主要实现将采集的电压模拟量转换为数字量,再由微控制器读取;数字滤波程序用于在进行数据采集时,消除遇到的脉冲干扰和随机误差,可提高测量精度和稳定性[11-12]。

A/D采集程序根据A/D转换芯片AD7895-10工作原理,配置SPI和TIM3定时器中断程序。其中:SPI用于AD7895-10与微控制器数据传输;TIM3中断程序则处理A/D数据转换,2 ms中断1次。当TIM3第一次中断产生启动A/D转换;第二次则通过SPI总线向AD7895写入数据,等待转换;第三次中断产生读取A/D转换值;转换结束后清除TIM3中断标志位,等待下一次转换的到来。

A/D采集流程如图11所示。

图11 A/D采集流程图Fig.11 Flowchart of A/D acquisition

数字滤波程序采用去极值平均滤波法,连续对A/D转换值进行N次采集,然后去除其中最大值和最小值,再对剩余(N-2)个数据求出平均值作为最终采样电压读数。其算法可表示为:

(7)

式中:Y为经过滤波处理后的输出值;Xi为第i次采集的A/D转换值;Xmax、Xmin分别为A/D转换值中的最大值和最小值。

数字滤波流程中,N取10。数字滤波流程如图12所示。

图12 数字滤波流程图Fig.12 Flowchart of digital filtering

3.4 D/A转换程序

AD5410的寄存器宽度为24位,由8个地址位和16个数据位组成。其中:0x01为数据寄存器地址;0x55为控制寄存器地址;0x56为复位寄存器地址。微控制器可通过软件模拟SPI总线对芯片进行数据读写。首先,向复位寄存器依次写入0x00、0x01,使其复位;然后,向控制寄存器写入0x10、0x05,使其电流输出模式为4~20 mA。其中,输出的电流模拟量可表示为:

(8)

式中:IOUT为模拟电流输出值;D为载入DAC代码的十进制等效值;VAD为微控制器读取电压的A/D转换值。

因为A/D转换芯片AD7895的读数范围是-2 048~+2 047,而D/A转换芯片AD5410的读数范围是0~4 095,所以D的取值为2倍的A/D转换值。

4 试验与结果分析

4.1 水分标定

微控制器读取的电压数字量需要与型砂实际含水率进行标定,得出水分与电压数字量的关系。标定试验中,试验材料为铸造厂提供的型砂,试验器材为SFY型砂水分测定仪、自制的型砂水分检测仪。

本试验中,将SFY型砂水分测定仪测得的型砂含水率作为实际值进行参考,根据含水率与电压大致成线性关系,采用两点标定法。

空载时,将采集电压数字量调0,对应含水率为0%;以1%的含水率,将电压数字量调至500,则水分与电压关系如式(9)所示。

(9)

式中:W为型砂含水率;VAD为采集电压数字量,取值范围为0~2 047。

4.2 水分测试

型砂水分标定试验完成后,需要进一步验证系统测试值的精度是否符合要求。仍然以SFY型砂水分测定仪测得的型砂含水率为实际值、自制的型砂水分在线检测仪测得的含水率为测试值,通过再测几组含水率不同的型砂,对比得出实际含水率与测试含水率之间的误差值,同时记录响应时间。水分测试结果如表1所示。

表1 水分测试结果

试验结果表明:在6组对比数据中,系统水分测试值与实际值之间最大绝对误差为0.08%,平均误差为0.05%,检测响应时间不超过3 s。

5 结论

为快速、准确地检测型砂水分,本文开发了一种以STM32F103RCT6微控制器为核心的数字式型砂水分在线检测系统。本文详细介绍了该系统的硬件和软件设计方法。该系统具有空载调零和电压数字量可调功能,能灵活适应不同铸造厂的环境。通过水分标定试验,本文给出了水分与电压数字量关系。水分测试结果表明,该系统测试值与实际值的绝对误差控制在0.1%以内,动态响应时间不超过3 s,能满足现代铸造对型砂水分检测的准确性和快速性要求。