高精度宽量程智能气源控制系统研究

王 洋,盛晓岩,李鑫武,彭 轶

(中国航空工业集团公司北京长城计量测试技术研究所,北京 100095)

0 引言

压力控制系统是由用于气体流体控制的各个压力元器件按照一定的方式连接组成的。该系统按照预定的方式工作,通过对气体介质的连续控制,精确输出用户指定的目标压力[1]。压力控制系统主要由气源系统、压力发生及调节系统、控制系统、标准压力传感器等部分组成。其中,气源控制系统作为气介质来源,是压力控制系统的重要组成部分,也是气体压力参数测试、校准的基础。

通常,在气体压力参数的测试、校准中使用的校准装置或测试设备需要外接气源系统。在正压压力参数校准和测试时,通常使用气瓶或压缩空气泵配合减压阀[2]作为正压压力源;在负压压力参数校准和测试时,通常采用真空泵作为负压气源输入。传统测试校准中,正压、负压测试往往分别完成,需要使用不同的校验仪器,并且各自使用一套气源系统。当然,也有部分压力测试校准设备中覆盖正压和负压的测量。该类仪器中通常设有连接气压源接口,正压和负压测试切换时需要更换气源,使用过程中需要手动切换,操作繁琐。

现有的压力源通常是正压、负压分开的。除此之外,也有少部分正压、负压集成的压力源装置。其体积、质量都较大,需要手动操作减压阀以得到相应的气源压力。这些压力源在进行正压和负压的切换时,需要手动切换泵体的进气、排气接口。有些压力源虽然能通过阀门控制自动切换,但不能智能、自动地输出任意用户指定的压力。而且,这些压力源通常还缺少储气环节,提供的气源压力输出波动很大,对于气体的高压输出只能达到几兆帕的水平,不能实现自动化、智能化控制。

针对压力参数测试、校准实际需求,本文设计了一种高精度、宽量程的智能气源控制系统。该系统能快速、准确地提供输出压力,可解决气体压力参数测试和校准中压力源体积大、不便携,以及不能快速、准确地提供气源压力的问题。

1 气源控制系统总体设计

本文设计的气源控制系统需要具备宽量程、智能、高精度压力输出等特点。供气压力范围为-0.1~+70 MPa,从负压到常压,进而再到气体高压,压力覆盖范围广。这对装置的压力发生技术提出了很高的要求。

为了满足设计要求,需要对气源的压力进行控制[3]。对于负压段,采用微型真空泵提供负压环境。对于气体高压,常用的气源为工业气瓶或者气体压缩机。但是工业气瓶的压力一般上限为15 MPa、气体压缩机的上限压力一般为1 MPa,不能满足宽量程压力范围的要求。因此,本文采用气驱增压泵系统来解决高压气源的问题[4]。气源控制系统原理如图1所示。

图1 气源控制系统原理图

当用户输出负压时,低压电磁阀1关闭,低压电磁阀2打开。通过微型真空泵抽真空的方式,为装置提供负压气源。当用户输出不大于700 kPa的正压时,由于装置的外部气源提供的压力为700~800 kPa,则低压电磁阀2关闭、低压电磁阀1打开,由外部气源直接提供气源压力。当用户输出大于700 kPa的压力时,通过气动增压泵对外部的气源压力进行增压,从而满足压力控制的要求。为了降低增压后的气源压力与用户输出压力之间的压力差,从而更精确地控制输出压力,需要准确地控制增压后的气源压力。根据用户设定的输出标准压力值,系统控制快速压力调节器1快速、准确地提供气驱增压泵所需的驱动压力。气动增压泵按照一定的比例将气源通过过滤器进入的气体的压力放大,并通过气动增压泵的压力输出口输出放大后的压力供压力控制系统使用。快速压力调节器1输出压力与气动增压泵输出压力之间的关系如式(1)所示。

Ps=K×Pd

(1)

式中:Ps为气驱增压泵的输出压力;K为气驱增压泵的压力放大系数;Pd为快速压力调节器1的输出压力。

因此,气驱增压泵输出压力的准确度主要取决于快速压力调节器1的输出压力的准确度,对其压力控制速度要求很高,否则不能满足气动增压泵输出压力的控制要求。

根据装置内部压力元器件的使用要求,气源包含两个输出部分:负压及低压气源输出[5-6],满足低压测量范围-100~+700 kPa的使用要求;高压气源输出,满足70 MPa高压的使用要求。气源控制单元组成如图2所示。

图 2 气源控制单元组成图

当用户要求的目标压力在0~700 kPa时,低压电磁阀1打开而低压电磁阀2关闭,气源的压力通过低压气容以及低压电磁阀1直接输出;当目标压力在-100~0 kPa时,低压电磁阀1关闭而低压电磁阀2打开,通过微型真空泵来抽真空,从而输出负压。当用户要求的目标压力大于700 kPa时,低压电磁阀1关闭,气源的压力通过气驱增压泵增压后输出。

2 气源控制系统详细设计

2.1 气源整体组成

高精度气源控制系统整体设计如图2所示。

图 3 高精度气源控制系统整体设计示意图

高精度气源控制系统包括微型气压泵、气容A、压力开关A、比例阀、电动高压泵、过滤器、气容B、电磁阀C、气容C、气动阀、压力开关B、负压传感器、电磁阀A、真空泵、压力开关C、气容D、压力传感器、电磁阀B、输出端、电磁阀D、仪器控制单元[7]。图3中:虚线框内的是高精度气源控制系统的压力元器件;虚线框外的是装置的仪器控制单元,可以是内置的工控机、嵌入式电路系统等。

微型气压泵、气容A、压力开关A、电磁阀D、比例阀共同组成气动阀的驱动源部分,用于给正压输出通路的气动阀提供驱动源。电动高压泵、过滤器、气容B、电磁阀C、气容C、气动阀、压力开关B、气容D、压力传感器、电磁阀B、输出端共同组成整个高精度气源的正压输出通路。负压传感器、电磁阀A、真空泵、压力开关C、气容D、输出端共同组成整个高精度气源的负压输出通路。

2.2 气源各部分功能

2.2.1 驱动源

微型气压泵的主要功能是向比例阀提供驱动气源。

气容A的主要功能是储能,以减小压力波动和压力调节输出的分辨率。

压力开关A的主要功能是通过其电路开关量控制功能,分别控制微型气压泵、电动高压泵和真空泵的上电;通过其气路开关控制在某一指定压力时的微型气压泵、电动高压泵和真空泵的开启和关闭。

电磁阀D的主要功能是卸压、通大气,即在整个装置工作结束时释放气容A中存储的气体压力,使装置卸压并回到通大气状态。

比例阀[8]的主要功能是给气动阀提供合适、精确的驱动压力,以控制气动阀的开启和关闭。

2.2.2 高精度气源的正压输出通路

电动高压泵的主要功能是向整个气体压力源提供气源,产生气体正压压力。

过滤器的主要功能是过滤电动高压泵产生的气体,从而向整个装置提供纯净的气体,以防止损坏各种精密压力阀门及传感器。

气容B、气容C、气容D的主要功能是储能,以减小压力波动和压力调节输出的分辨率。

电磁阀C[9]的主要功能是卸压、通大气,即在整个高精度气源工作结束时,释放气容B中存储的气体压力,使高精度气源卸压并回到通大气状态。

气动阀[10]的主要功能是控制装置输出指定的正压压力。气动阀是以气体压力作为控制信号来控制阀的压力输出的,即阀的输出压力与其驱动气体压力之间存在一定的函数关系,因此需要对气动阀进行大量的标定试验,从而确定输出压力与驱动压力之间的函数关系;根据函数关系,向气动阀方面以不同的驱动压力,从而快速、准确地使输出压力达到规定的目标压力。

压力开关B的主要功能是通过其电路开关量控制功能,分别控制微型气压泵、电动高压泵和真空泵上电;通过其气路开关控制在某一指定压力时的微型气压泵、电动高压泵和真空泵的开启和关闭。

压力传感器的主要功能是实时监测并采集正压压力输出。本系统采用精度为0.5%FS的高精度压力传感器。

电磁阀B的主要功能是在负压输出时切断压力传感器通路,以免造成压力传感器损坏。当压力传感器采用绝压或者量程覆盖预定负压的表压传感器时,电磁阀B能够省略。

输出端作为整个气源的输出端,可实现高精度气源的正压输出。

2.2.3 高精度气源的负压输出通路

负压传感器的主要功能是实时监测并采集负压输出。本系统采用精度为0.5%FS的负压传感器。

电磁阀A的主要功能是切断负压气路部分,防止正压加压时对负压传感器造成影响和损坏。

真空泵的主要功能是抽取气体,为整个气体压力源提供负压输出源。

压力开关C的主要功能是通过其电路开关量控制功能,分别控制微型气压泵、电动高压泵和真空泵的上电;通过其气路开关,控制在某一指定压力时的微型气压泵、电动高压泵和真空泵的开启和关闭。

输出端是整个气源的输出端,用于高精度气源的负压输出。

2.2.4 仪器控制单元

仪器控制单元的主要功能是通过控制压力开关、比例阀、电磁阀等,智能、自动地控制仪器输出指定的正压、负压压力。

2.3 气源各部分连接及工作原理

2.3.1 驱动源部分连接及工作原理

在气动阀的驱动源部分,压力开关A采用电路开关常开的压力开关。其作用是通过其电路开关量控制功能控制微型气压泵上电,通过其气路开关控制在某一指定压力时微型气压泵的开启和关闭。通过仪器控制单元预先设置好压力开关A的气路开关参数值。此压力值必须大于气动阀输出最大压力时所需的驱动电压,以保证能满量程地驱动气动阀。压力源装置开启后,当用户输入指定值的正表压压力时,仪器控制单元通过闭合压力开关A的电路开关控制微型气压泵上电。微型气压泵启动工作,向气容A注入一定量的气体。当达到压力开关A的气路参数预设值时,微型气压泵停止工作。仪器控制单元根据气动阀输出压力和所需驱动压力的关系,计算出使气动阀输出相应压力时需要的驱动压力值。比例阀根据驱动压力值开始工作,精确地向气容C注入气体以达到需要的驱动压力,从而驱动气动阀工作。在此过程中,气容A中压力下降,在小于压力开关A的气路参数预设值时,开启微型气压泵;直至气容A中气体达到指定压力时,关闭微型气压泵。预先对气动阀的输出压力和驱动压力的关系进行试验标定,能够准确地得到气动阀输出压力和所需驱动电压的关系,有利于更准确地输出目标压力。

2.3.2 正压输出气路连接及工作原理

在正压输出通路中,压力开关B采用电路开关常开的压力开关。其作用是:通过其电路开关量控制功能分别控制电动高压泵的上电;通过其气路开关控制在某一指定压力时电动高压泵的开启和关闭。通过仪器控制单元,预先设置压力开关B的气路开关参数值。此压力值必须大于气动阀满量程输出的最大压力,以保证气动阀能满量程的输出最大压力。压力源装置开启后,当用户输入指定值的正表压压力时,仪器控制单元控制压力开关B的电路开关闭合,使电动高压泵上电。电动高压泵根据压力开关B设置好的气路参数开启,向气容B注入一定量的气体。系统达到压力开关B的气路参数预设值时,电动高压泵停止工作。由于电动高压泵中使用润滑油,由其产生的气体会掺杂少量的油气,因此在电动高压泵和气容B之间设置过滤器。过滤器用于过滤介质中的杂质(介质中的杂质包括油气及空气中的杂质、颗粒物),使整个压力源装置能输出纯净的气体。过滤器的设置可以对使用本压力源的接入装置中的高精度阀门、传感器起到保护作用。气动阀的驱动源部分会根据需要向气动阀提供准确的驱动压力,驱动气动阀开始工作,从而向气容D注入指定压力的气体。当气容D内气体达到目标压力时,气动阀关闭,通过输出端将压力输出给用户,即向用户输出所需的高精度气体正表压压力源。实际输出的压力数值通过压力传感器读取。压力源的输出精度由压力传感器精度决定。因此,本文使用高精度压力传感器提高输出精度。在此过程中,气容B中压力下降。当压力开关B的压力小于其预设值时,电动高压泵开启;直至气容B中气体达到指定压力时,电动高压泵关闭。电磁阀B采用常闭电磁阀。其作用是开启和关闭压力传感器通路(注:当压力传感器采用绝压或者量程可以覆盖-100 kPa的表压传感器时,电磁阀B可以省略)。当需要输出负表压压力时,开启电磁阀B,切断压力传感器通路,以防止负压对压力传感器造成损坏。电磁阀C采用常开电磁阀。其作用是卸压、通大气。在整个压力源装置工作结束时,电磁阀C闭合,连通大气通路,以控制系统释放气容B中存储的气体压力,使压力源装置卸压,回到通大气状态。

2.3.3 负压输出气路连接及工作原理

在负压输出通路中,电磁阀A采用常开电磁阀。其作用是开启或切断负压输出通路。当用户需输出负表压压力时,仪器控制单元控制电磁阀A闭合,连通负压输出通路;否则,电磁阀A断开。压力开关C采用电路开关常开的压力开关。其作用是:通过其电路开关量控制功能分别控制真空泵的上电;通过其气路开关控制在某一指定压力时真空泵的开启和关闭。当用户输入的负表压压力时,仪器控制单元通过给压力开关C设置略高于用户需求的气路开关参数值,控制真空泵的开启和关闭。真空泵抽取气容D内的气体,使其达到指定的负压状态,并通过输出端输出给用户。实际输出的负表压压力数值通过负压传感器读取。负压状态时,电磁阀A是闭合状态,而负压通路连通。

3 气源控制系统工作方法和步骤

气源控制系统工作步骤如下。

①打开高精度气源(简称装置)电源,使装置上电开机。

②设置用户需要输出的气源压力。

③启动装置。

④当目标压力为正表压时,仪器控制单元首先通过压力开关A控制微型气压泵上电并启动,向气容A注入一定量的气体;再通过比例阀控制向气容C注入相应量值的气体,得到气动阀需要的驱动压力,以驱动气动阀工作。在达到气动阀工作要求的驱动压力后,压力开关B控制电动高压泵上电并启动,通过过滤器向气容B注入一定量的气体,使气动阀工作,向气容D注入用户目标值指定的相应压力的气体。当气容D内气体达到目标压力时,气动阀关闭,通过输出端将压力输出给用户;实际输出的数值通过压力传感器读取。

⑤当目标压力为负表压时,仪器控制单元通过压力开关C控制真空泵上电,使电磁阀A闭合,连通负压输出通路。根据用户需要,仪器控制单元通过压力开关C控制真空泵的开启,抽取气容D内的气体,使其达到指定的负压状态。系统的负压通过输出端输出给用户,实际输出的压力值通过负表压传感器读取。

⑥停止运行装置。

⑦各参数复位。参数复位包括电磁阀、压力开关回到初始开机状态。

⑧参数复位闭装置电源。

4 气源控制系统性能试验

4.1 气源控制系统负压性能试验

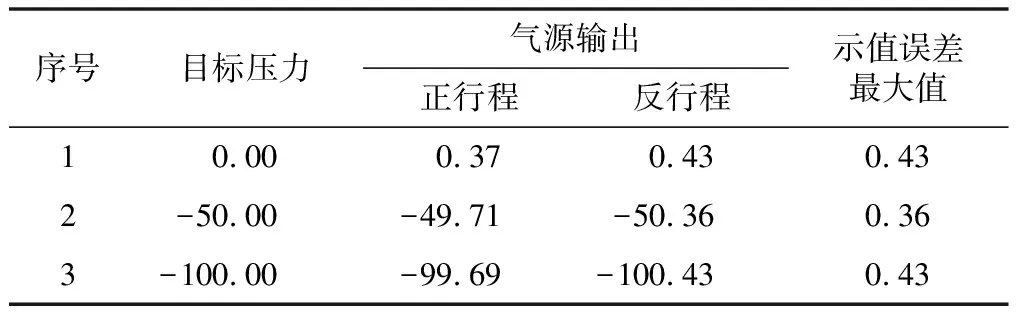

气源负压准确度试验结果如表1所示。由表1可知:最大示值误差为0.43 kPa;准确度为0.4%FS。

表1 负压准确度试验结果

负压稳定性试验结果如表2所示。由表2可知:控制稳定性最大值为0.325 kPa;负压气源控制稳定性为0.3%FS。

表2 负压稳定性试验结果

4.2 气源控制系统常压性能试验

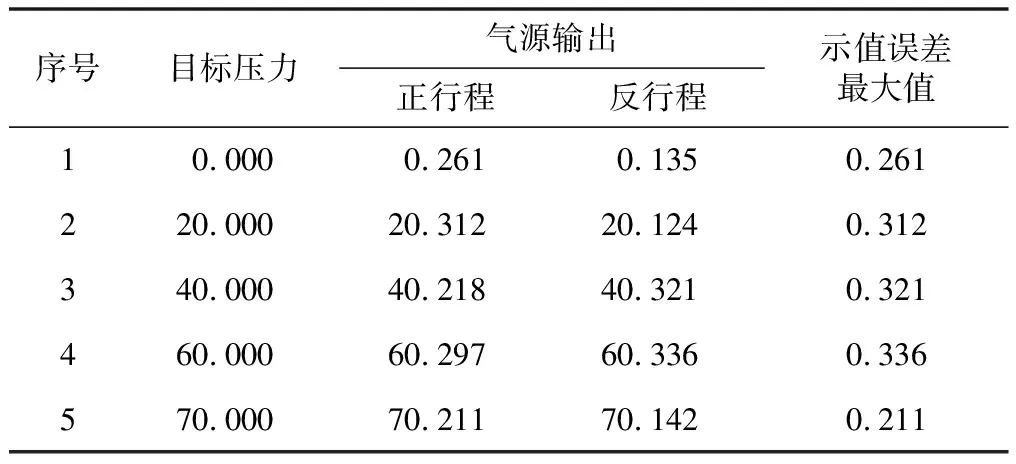

气源常压准确度试验结果如表3所示。由表3可知:最大示值误差为3.36 kPa;准确度为0.5%FS。

表3 常压准确度试验结果

常压稳定性试验结果如表4所示。由表4可知:控制稳定性最大值为2.71 kPa;常压气源控制稳定性为0.4%FS。

表4 常压稳定性试验结果

4.3 气源控制系统高压性能试验

气源高压准确度试验结果如表5所示。由表5可知:最大示值误差为0.336 MPa;准确度为0.5%FS。

表5 高压准确度试验结果

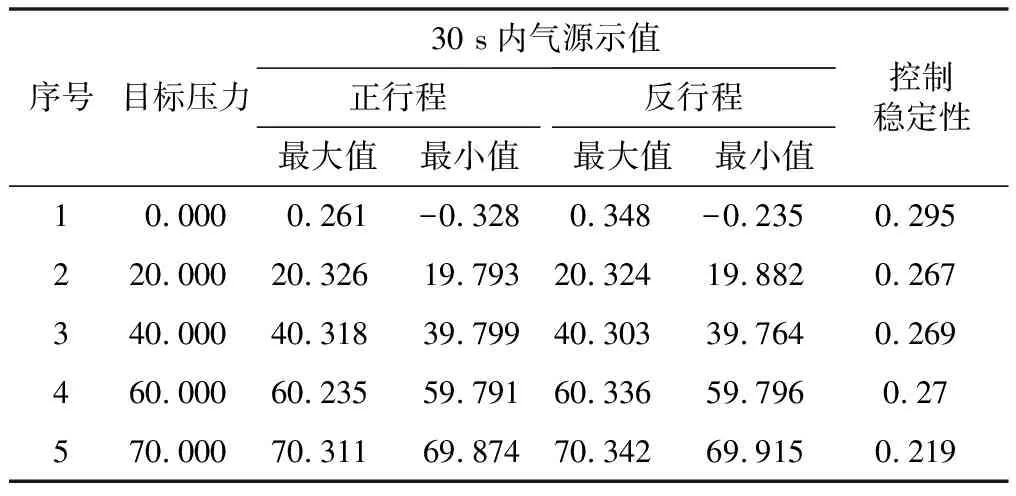

高压稳定性试验结果如表6所示。由表6可知:控制稳定性最大值为0.295 MPa;高压气源控制稳定性为0.4%FS。

表6 高压稳定性试验结果

5 结论

本文设计的宽量程智能气源控制系统,可以满足-0.1~+70 MPa的宽量程气源供气需求。其中:负压气源输出准确度为0.4%FS,控制稳定性为0.3%FS;低压气源输出准确度为0.5%FS,控制稳定性为0.4%FS;高压气源输出准确度为0.5%FS,控制稳定性为0.4%FS。该系统具有体积小、重量轻的优点,其宽量程设计将负压、低压和高压气源集于一体,不但能够实现正压、负压的自动切换,还能够实现高精度的压力输出。该系统的研究有效地解决了气体参数的现场压力校准中气体宽量程气源供给问题,实现了气源量程的自动切换,提高了校准效率。