料斗称重系统的数字化改造和故障智能诊断

李仁华,王伟兵

(河钢集团邯郸分公司,河北 邯郸 056001)

0 引言

在钢铁冶炼生产过程中,物料配比是控制各种物理、化学反应过程的重要手段。料斗秤以其结构简单、称量精度高、运行稳定的特点而被广泛应用。高炉炼铁、转炉炼钢过程中,焦炭、矿石等的称量都使用了料斗秤,以实现对铁水、钢水成分的精确控制。随着数字化、网络化技术的发展,数字化称重检测技术在冶金生产中得到了广泛应用。数字化技术的应用为提高称量检测精度和故障诊断智能化水平奠定了坚实的基础。本文对料斗秤的数字化改造方法、故障诊断智能化进行探讨。

1 料斗秤的组成及其测量原理

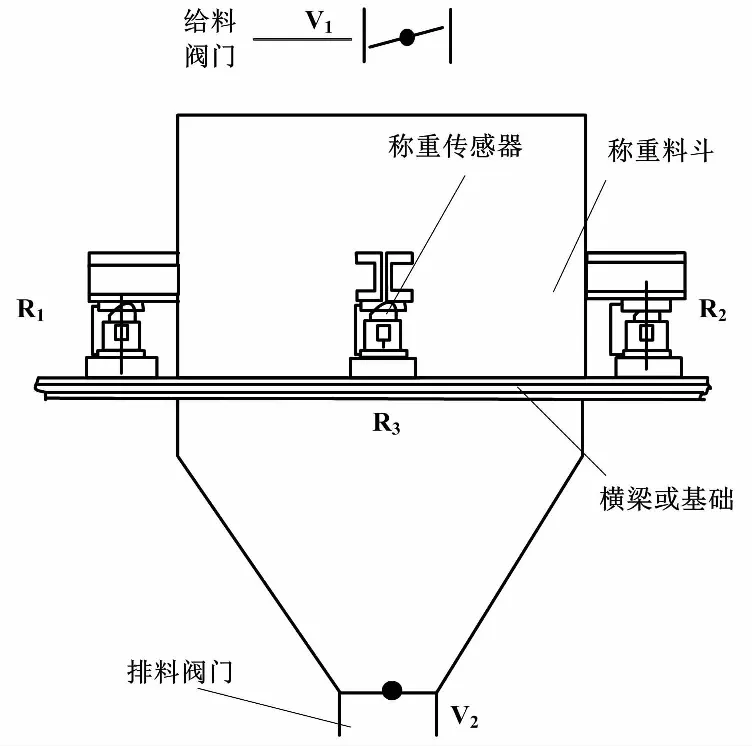

料斗秤由称重料斗、机械限位、称重传感器、称重变送单元等部分组成[1-2]。称重系统结构如图 1 所示。

图1 称重系统结构图

称重料斗由钢结构组成,具有一定的强度,在盛放物料后不会产生形变,并可将物料重量全部传递到R1、R2、R3这3台称重传感器上。传感器的弹性体受力形变带动贴片电阻值发生变化,惠斯通电桥桥臂阻值产生不平衡。

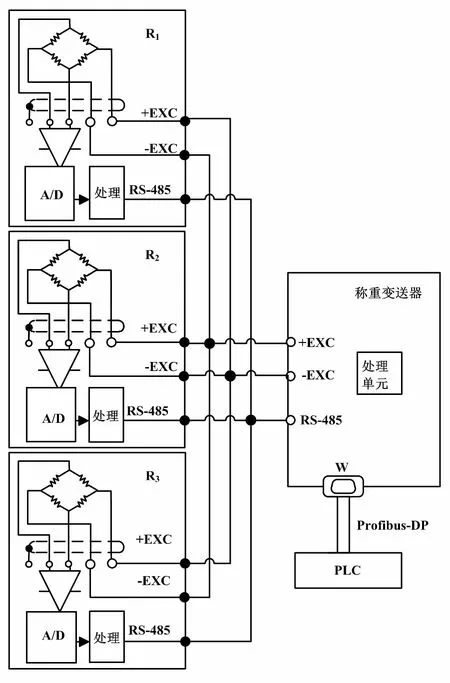

测量系统原理如图2所示。

图2 测量系统原理图

在励磁电压(+EXC /-EXC)的作用下,系统输出与被称量物料的重量成正比关系的直流毫伏电压信号(+SIG /-SIG )。3台传感器的输出的电压信号并联后传送到称重变送单元。在称重变送单元内,电压信号经放大、模数 (anlolog/digital,A/D)转换和处理电路转换成相应的信号并显示,同时输出相对应的 4~20 mA DC 标准电流信号[3-4]。

2 数字化料斗秤的测量原理

数字化料斗秤的基本结构与料斗秤相同,只是对传感器、称重变送器等测量回路进行了数字化改造。测量回路的数字化改造方法有2种:①直接采用整体型数字式智能称重传感器替代模拟传感器;②采用模拟传感器+数字接线盒的方式[5-8]。

2.1 数字式传感器替代模拟传感器

整体型数字式智能称重传感器是在传感器内部安装放大、滤波、A/D转换、微处理器芯片和温度敏感元件等组成的数字处理电路,利用微处理器芯片中的软件实施各项数字补偿工艺,进行综合性能测试和检定,并采用电子束焊或激光焊进行密封。每台整体型数字式智能称重传感器通过总线与称重变送器串联,由称重变送器向传感器提供励磁电压和接收传感器输出的、与受力相对应的重量值。各传感器输出的重量值在称重变送器中相加得到总重量。数字传感器称重系统原理如图3所示[9-10]。

图3 数字传感器称重系统原理图

2.2 模拟传感器+数字接线盒的方式

数字化接线盒是将原先放置在称重传感器内部的A/D转换数字处理电路集中安装在1个接线盒内。将普通的模拟式称重传感器接入数字接线盒后,数字接线盒对每个传感器的信号分别进行放大、A/D转换和转换处理,数字接线盒将每台传感器测量的重量和料斗秤的总重量以数字信号传输给与其配套的称重显示仪表。通常将模拟式称重传感器加数字接线盒的模式称为模块化数字称重传感器系统。它既保留了模拟式称重传感器的综合性能指标,又具备整体型数字式智能化称重传感器的所有特点和功能,同时改善了A/D转换电路的工作环境。数字接线盒称重系统原理如图4所示。

图4 数字化接线盒称重系统原理图

2.3 数字化料斗秤的优点

数字化料斗秤的优点如下。

①产生、处理和存储数字信号容易,输出信号大。输出信号是一组组高低电平信号,一般为±5 V。

②具有很高的分辨率,一般为20 bit,可用计数高达1 000 000,且准确度高、稳定性好。

③信号抗外部射频干扰和电磁干扰能力强,传输距离远,通常可达150 m,附加电源后可超过600 m。

④可采用软件运算方法调整四角误差,利用数字系统实现自校准,安装、调试、检定非常方便。

⑤对大量程的电子衡器和无法加挂砝码的称重装置,可进行无砝码标定。利用数字称重系统软件,输入各称重传感器的标定参数,即可保证料斗秤的称量准确度和可靠性。

⑥数字称重变送器可以通过通信接口输出丰富的参数信息。输出参数有料斗物料的净重值、料斗皮重、每只传感器的称重值、角差、励磁电压值等,为故障诊断提供了的参考依据。

3 料斗秤的常见故障及诊断方法

3.1 料斗秤的常见故障

①显示漂移。重量值显示不稳定,少则几十公斤、多则几百上千公斤地不停跳变。造成这一现象的主要原因有:励磁电压电源故障、线路故障、传感器故障、料斗与基础或机械限位堵塞卡蹭。

②称量误差大。造成这一现象的主要原因有:励磁电压不稳、传感器故障、线路虚接、料斗与基础或机械限位堵塞卡蹭[11]。

③卸载后显示不回零。造成这一现象的主要原因有:传感器性能改变(滞后,零飘等),料斗与基础或机械限位堵塞卡蹭。

3.2 料斗秤的故障诊断方法

①观察法。该方法主要观察料斗与基础有无杂物堵塞、料斗秤体与机械限位有无卡蹭、线路有无损伤、称重传感器有无倾斜。通过观察法可以有效排除显示漂移、称量误差大、卸载后不回零等故障。

②测量比较法。首先,用万用表测试2根信号输出线之间及供桥电压输入线之间的电阻值以及信号输出线、供桥电压输入线各芯线与屏蔽层间的绝缘电阻,判断传感器是否故障;然后,测量每个传感器在空载、重载情况下的输出值并与其他传感器输出值互相比较,判断传感器是否故障;最后,测量励磁电压值是否正常,判断称重变送器励磁电源或线路故障。通过测量比较法,可以排除显示漂移、称量误差大、卸载后不回零等故障。

③代码诊断法。称重变送器有励磁电源故障、信号开路、信号电压低等丰富的故障代码。借助故障代码提示,可以快速进行故障原因诊断。

④替代法。针对用测量比较法不能准确判断具体故障部件的问题,可将可疑器件替换为好的器件或替代品,并观察故障是否排除,从而确定故障器件部位[2]。

数字化料斗秤的故障诊断可以直接通过对数值的观察进行分析。通过观察称重显示器上的各个传感器称量出的重量值及其变化率,可以判定传感器状态,有效排除显示漂移、称量误差大、卸载后不回零等故障;通过观察角差参数值,可以判断料斗卡蹭的具体位置;通过观察励磁电压参数值,可以排除显示漂移、称量误差大等故障。该方法可使故障诊断更加快捷、直观,有效减少判断时间。

4 料斗秤数字化改造实施

4.1 方案的确定

通过对图2~图4的分析可知,模拟料斗秤是多个称重传感器并联输出的,无法对每个传感器进行诊断。而采用数字化料斗秤,多个称重传感器是分路输出的,每个传感器都有单独的信号送到控制系统。这样,维护人员对料斗秤设备的掌控能力大大增强,可以保证设备稳定和控制精度。另一方面,数字化改造后,设备的状态数据信息量会明显增加。这也为智能故障诊断系统开发奠定了数据基础。因此,在炼钢转炉进行料斗秤的数字化改造势在必行。

4.2 方案的实施

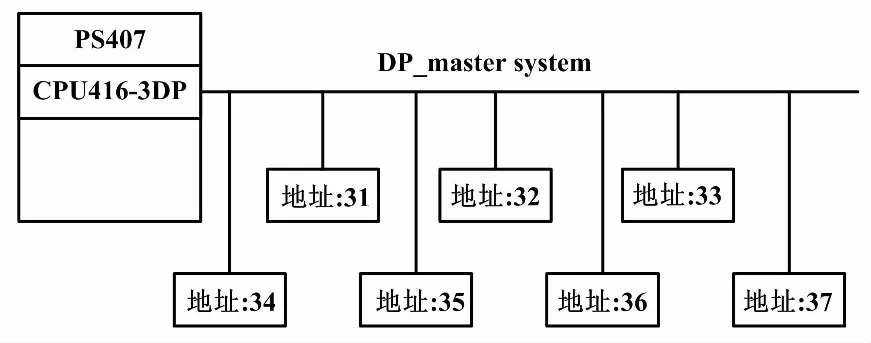

料斗秤网络配置如图5所示[12-13]。

图5 料斗秤网络配置图

料斗秤数字化改造在3个转炉实施,共计21台料斗秤仪表通过Profibus-Dp网络连接到西门子系统。具体配置以1号转炉为例。

4.3 智能故障诊断系统开发

数字化料斗秤的称重变送单元通过Profibus-DP总线协议与控制系统建立数据通信。Profibus-DP 网络是1个主站/从站(Master/ Slaver)网络。其中:控制系统配置为主站;称重变送器配置为从站。DP 主站与DP 从站之间的通信基于主从原理,控制系统具有总线控制权,周期性(1 s)地读取称重变送器的参数信息。数据通信由主站和从站进行监控。控制系统从数字化称重变送器读取的参数如表1所示。

在PLC控制系统中应用C脚本语言,通过对数字化料斗秤参数、工艺过程参数相结合的综合专家规则逻辑,判断开发故障诊断程序和趋势分析图,在操作人机界面上以声光报警、信息提示的方式呈现。在发生称重测量过程异常时,无论是工艺操作人员还是设备维护人员都能及时、准确地获取到诊断信息,从而有效杜绝称量偏差和减少故障停机时间。诊断程序调用的称量系统参数以表1数据为例。如表2所示的工艺设备状态参数从PLC控制系统中调用。

表1 数字化称重变送器输出的参数

表2 工艺设备参数

4.4 应用效果

PLC通过网络读取仪表中的传感器状态信息。工程师对其进行编程以实现各类报警,并将其显示和记录在上位机系统中。

通过状态异常报警,工程师可及时发现传感器的异常状态并进行处理,杜绝了测量异常而引起长时间的合金料计量误差和配料误差,确保了成本核算和质量控制的精准度。同时,维护工程师通过状态的数据积累,可进一步研究其劣化趋势;通过历史数据分析,可为设备的预维护提供依据,使得设备运行更加稳定、可靠。

智能故障诊断逻辑如图6所示。

图6 智能故障诊断逻辑

5 结论

本文通过炼钢料斗秤数字化、网络化改造,实现了对料斗秤每个传感器参数的实时采集。每台料斗秤对应的现场仪表中的皮重、毛重、净重及单只传感器的称重值都直观地显示在人机界面上。根据这些信息,操作人员对料斗秤整体工作状态进行评价。通过故障诊断程序的开发,实现了称重异常提醒和故障处理智能引导。数字化称重系统的应用可以及时发现称量系统异常并报警,避免了由于称量异常造成的配料误差大而引起的钢水成分质量事故;通过报警提示,还能协助维护人员缩短故障诊断时间、提高工作效率。