废聚酯的醇解改性及应用于PUR热熔胶的研究

周琪琪,唐曦阳,陈宇星,兰支利,b*,范 宇,b

(湖南师范大学 a.化学化工学院;b.石化新材料与资源精细利用国家地方联合工程实验室,中国 长沙 410081)

目前,我国废旧聚对苯二甲酸乙二醇酯(PET)瓶回收方法主要有物理回收法和化学回收法[1]。物理回收技术采用粉碎加工等方式,虽然处理成本低廉,但各种再生塑料的性能与新材料相比大幅度降低,杂质含量较多,一般只能降级使用,且循环再生次数有限。化学回收法指的是PET在加热及化学试剂的作用下发生解聚反应,可使聚酯链断裂成低分子质量的对苯二甲酸乙二醇酯(BHET),或是完全降解为对苯二甲酸(TPA),或对苯二甲酸二甲酯(DMT)和乙二醇(EG),经分离、纯化后重新作为生产聚酯的单体或合成其他化工产品的原料,从而实现资源的循环利用。

化学回收法是处理PET聚酯的优选方法,能够真正实现资源循环利用和可持续发展[2]。化学回收法中的醇解法是如今运用较多的降解方法,Farahat等[3]提出对PET进行醇解反应,操作简单,为废物的资源化利用提供了一条合理的工业路线;传统PET醇解主要采用甲醇和乙二醇[4],甲醇解聚产物对苯二甲酸二甲酯(DMT)常用于PET聚合,因含有杂质难以并入聚合反应的生产线。乙二醇醇解法反应可逆、产品复杂,分离提纯比较困难,其应用均有一定的局限性。郭灼荣等[5]采用甘油/二甘醇(DEG)混合醇为醇解剂,醇解废PET得到的醇解产物与顺酐、单元酸进行反应,应用于不饱和聚酯树脂合成。

目前基于PET解聚产物运用的材料种类较多,包括聚氨酯[6]、不饱和聚酯[7]、各类树脂及助剂[8]等。到目前为止,还没有利用其进行醇解反应,产物应用于PUR热熔胶的研究。

近年来,随着人们环保意识的提高,环境友好型热熔胶黏剂有着更广阔的发展前景[9]。与传统溶剂型胶黏剂相比,PUR无溶剂,无污染,低排放,施胶方便且具有快速固化定位的优势,已在家用电器、汽车、书籍装订、通讯电子等行业广泛应用[10-12]。

PUR热熔胶的主要制备原料之一为聚酯多元醇,其价格较高,一般在2~3万元每吨。PET聚酯通过醇解得到对苯二甲酸醇酯及其低聚物,将其结构改造成可以应用于PUR热熔胶的聚酯多元醇,使其从现有的2~3千元每吨变成高价PUR原料,既可降低PUR热熔胶的成本,也可回收PET废料。本研究利用二元醇醇解废旧PET瓶制备聚酯多元醇,并应用于PUR热熔胶,为废旧PET的回收利用提供参考。

1 实验部分

1.1 原料或仪器

原料:回收矿泉水瓶,1,2-丙二醇(AR),1,4-丁二醇(AR),醋酸锌(AR),聚丙二醇PPG2000(Mn=2 000),聚己二酸丁二醇酯PBA2000(Mn=2 000),二苯基甲烷二异氰酸酯MDI(工业级)。

仪器:红外分析仪(美国珀金埃尔默公司FT-IR Spectrometer Frontier),电子分析天平(梅特勒-托利多仪器(上海)有限公司 AL204),恒温恒湿培养箱(韶关市泰宏医疗器械有限公司 LRH-100-S),凝胶渗透色谱仪(Alltech Technology LTD 1500 series),拉力试验机(恒准仪器科技有限公司HZ-1007E)。

1.2 废聚酯的醇解与提纯

1.2.1 废PET的醇解 称取剪碎的矿泉水瓶片与醇解试剂按比例装入圆底三颈烧瓶中,加入0.2%(以PET质量计算)醋酸锌作为催化剂,装入搅拌子后接上温度计、回流冷凝器。加热升温至190 ℃,持续加热反应直至PET全部溶解,得到醇解粗产物。

1.2.2 醇解粗产物的提纯 对醇解粗产物进行减压蒸馏,在温度180 ℃,真空度为-0.095 MPa条件下进行蒸馏,当支管口蒸汽温度下降至80 ℃以下蒸馏结束,时长约3 h。去除冷凝装置,在真空度为-0.095 MPa,温度180 ℃条件下继续抽真空2 h。

1.3 PUR热熔胶的制备

将醇解产物与PPG2000及PBA2000按比例混合,在130 ℃,表压-0.095 MPa的条件下脱水3 h。按照异氰酸酯指数(R=n(—NCO)/n(—OH))为2.2,称取适量MDI,MDI需提前1 h于130 ℃烘箱中溶解成流动液体状。在氮气环境下90 ℃反应4 h,趁热装袋,密封得PUR热熔胶成品。

1.4 分析方法

1.4.1 醇解粗产物的GPC测定 为探究PET醇解的最佳条件,对不同反应时长的PET醇解产物进行凝胶渗透色谱(GPC)测定,按照GB/T 27843—2011聚合物低分子量组分含量测定凝胶渗透色谱法(GPC)[13]进行。

1.4.2 PUR热熔胶的剥离强度测试 将加热熔融的热熔胶黏接聚氯乙烯(PVC)塑胶板与PET薄膜进行剥离强度测试,按照GB/T 528—2009标准[14]进行测试。

1.4.3 PUR热熔胶的ATR分析 采用美国珀金埃尔默公司FT-IR Spectrometer Frontier进行红外表征,将加热熔融的热熔胶涂于光滑聚四氟乙烯板上,控制胶厚度0.5 mm,置于调温调湿箱中,设定温度25 ℃,湿度50%,每隔一定时间对PUR热熔胶进行ATR分析,通过观察—NCO基团的变化来确定其固化程度。

1.4.4 —NCO转化率的测定 —NCO转化率计算公式如下:

(1)

式中,S1为固化前—NCO吸收峰面积,S2为固化一段时间后—NCO吸收峰面积。

2 结果与讨论

2.1 醇解试剂的选择与用量

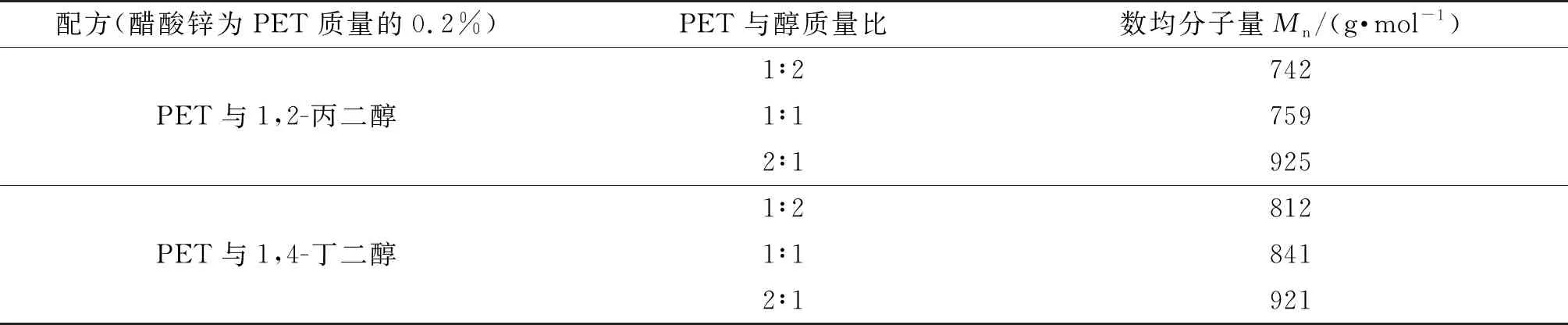

PET醇解的影响因素很多,醇解试剂不同会直接导致醇解产物不同,相应的最佳反应条件也不同。现有文献报道的醇解剂中,甲醇醇解产物是单体,往往分子量较低且没有羟基官能团,不能用于PUR热熔胶的制备;乙二醇醇解产物规整性较强,二者均不适合PUR热熔胶的制备。考虑价格及安全性,本文选择带支链的1,2-丙二醇和直链的1,4-丁二醇作为醇解试剂,对比其醇解产物数均分子量(见表1)。

表1 醇解试剂及用量对醇解产物分子量的影响

由表1可以看出,在醇解试剂用量较多的情况下,1,2-丙二醇与1,4-丁二醇的醇解产物分子量相差不大,且醇解产物分子量均处于PUR热熔胶所用多元醇的分子量区间。当PET与醇解试剂质量比为2∶1时,1,2-丙二醇醇解产物比较柔软且常温下为高粘度液体,而此时1,4-丁二醇的醇解产物熔点较高,常温下会凝固结块,不方便使用。通过将两种醇解产物分别制备PUR的试探性研究发现,1,4-丁二醇醇解产物规整性太强,不适宜用于制备PUR热熔胶。1,2-丙二醇的优点在于能减少醇解产物的结晶性,增加其柔性,故1,2-丙二醇醇解产物与其他聚酯多元醇、聚醚多元醇相融性较好,制备的PUR热熔胶性能更佳。因此选择1,2-丙二醇为醇解试剂。

2.2 催化剂的选用及用量

化学解聚PET醇解法的催化剂有多种选择,包括金属盐催化剂、非均相催化剂及离子液体催化剂等。相对于其他催化剂,金属盐催化剂催化效果显著,而其中醋酸锌是最早使用也是效果相对较好的一种[15]。当PET与1,2-丙二醇质量比为2∶1时,选用醋酸锌作为醇解催化剂可有效提高醇解速度,其用量对醇解产物分子量及反应速度的影响见表2。

表2 醋酸锌用量对醇解产物分子量的影响

根据实验结果,催化剂的用量对醇解完毕的产物分子量无明显影响,而对反应速度有明显的影响。当催化剂用量超过PET质量的0.2%时,反应速度没有显著提升,且醋酸锌易溶于醇,会残留在醇解产物中,使用量过大会导致后续制备的PUR热熔胶稳定性变差。因此,醋酸锌用量为PET质量的0.2%是最优选择。

2.3 醇解温度对醇解的影响

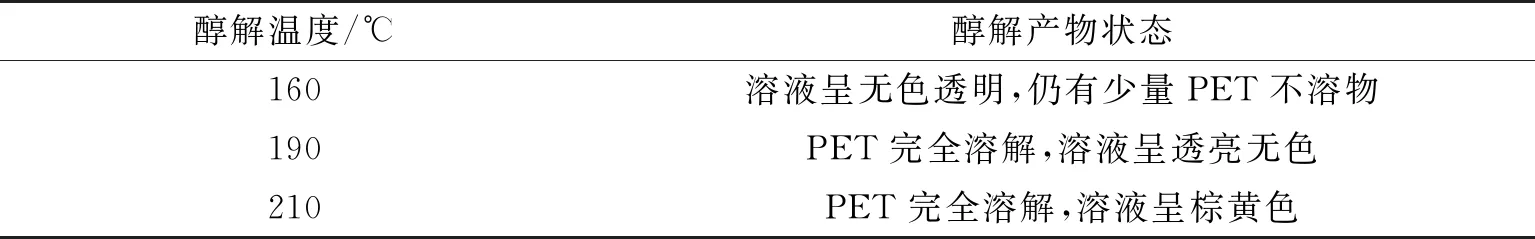

PET醇解是一个吸热过程,升高温度有利于反应的进行。为了解醇解过程中醇解温度的影响,选取160,190和210 ℃分别进行2 h的醇解反应,得到结果如表3。

表3 醇解温度对醇解的影响

由表3可以看出,在190 ℃温度下,PET醇解效果较好。过高的温度会导致醇解剂1,2-丙二醇大量挥发,影响反应物配比的同时,也有可能引发副反应,使1,2-丙二醇氧化生成醛或醚而导致产物颜色变深。所以醇解温度应控制在丙二醇沸点190 ℃左右。

2.4 醇解反应时间对醇解产物分子量的影响

醇解反应的进程可根据反应物状态直接用肉眼进行初步观测。反应时间较短时,PET碎屑无法完全溶解;在m(PET)∶m(1,2-丙二醇)=2∶1,醋酸锌为催化剂(用量为PET质量的0.2%),190 ℃条件下,反应2 h可完全溶解;超过2 h后,醇解产物混合体系没有明显的变化。PET完全溶解后,不同反应时间对醇解产物分子量的影响见表4。

表4 醇解反应时间对醇解产物分子量的影响

由表4可知,PET完全溶解后继续反应,醇解产物分子量略有降低,因此确定2 h为醇解反应时间,此时得到的醇解产物聚酯多元醇分子量较大。

对不同醇解时间的醇解产物进行GPC测定,测定结果如图1。

图1 醇解粗产物分子量随时间变化的GPC图谱

根据图1可知,图谱中主要产物有3种,其中①号数均分子量在1 700~1 900;②号数均分子量在1 200~1 300;③号为含量最多的低聚物,其数均分子量稳定在700~900。3种醇解产物均可运用于PUR热熔胶的制备,但总体来看其数均分子量偏小。后续可对醇解产物加入二元羧酸,进一步进行缩聚反应,从而聚合成高分子量的聚酯多元醇,以应用于PUR热熔胶制备。

以实践能力与创新能力为核心的高等院校人才培养的模式,得到了社会各界的广泛认同与支持,也被广大教育工作者所支持,因此积极改革高校的教育理念、教学内容与方法、实验室的利用、实习基地的建设等,这些改革成果对高校提升人才培养质量起到了重要的作用。但目前仍然有很多企业和单位反映,学生的创新能力和实践能力仍然是薄弱的地方。本文研究“3+1”应用型人才培养模式,找出其中的问题所在,提出建议,为今后高校培养人才的模式提供借鉴和参考。

由图1可以看出,随着反应时间的增加,①②③号不同分子量的聚合物的峰逐渐右移,在PET完全溶解后继续反应,目标物数均分子量随时间增加呈递减趋势,但总体上变化不大。原因是在醇解过程中,大分子的PET醇解为小分子,随着反应时间增加,总体分子量逐渐减小;反应2 h基本醇解完成,反应达到平衡;2 h后随反应时间增加,分子量总体变化不大。因此选择完全溶解的2 h为最终反应时间,利用羟值数据测得数均分子量为947,这是3种不同数均分子量低聚物的平均分子量。

综上,醇解产物分子量的大小主要由PET和醇解剂的比值决定,反应达到平衡后,反应时间对分子量的影响较小。

2.5 PUR热熔胶配方探索

聚氨酯热熔胶由多元醇及异氰酸酯制备而成。多元醇构成PUR热熔胶的软段,一般选用聚酯多元醇或聚醚多元醇。聚酯多元醇含有大量酯基,制得产物性能优异,耐油耐热,但耐水性较差;而聚醚多元醇含有大量醚键,不易水解但分子链柔性高,制得的PUR热熔胶黏结性不佳[16],因此选择PPG2000与PBA2000复配添加作为原料。再选择反应活性高且毒性较低的MDI作为异氰酸酯,由它反应得到的—NHCOO—构成PUR热熔胶的硬段。

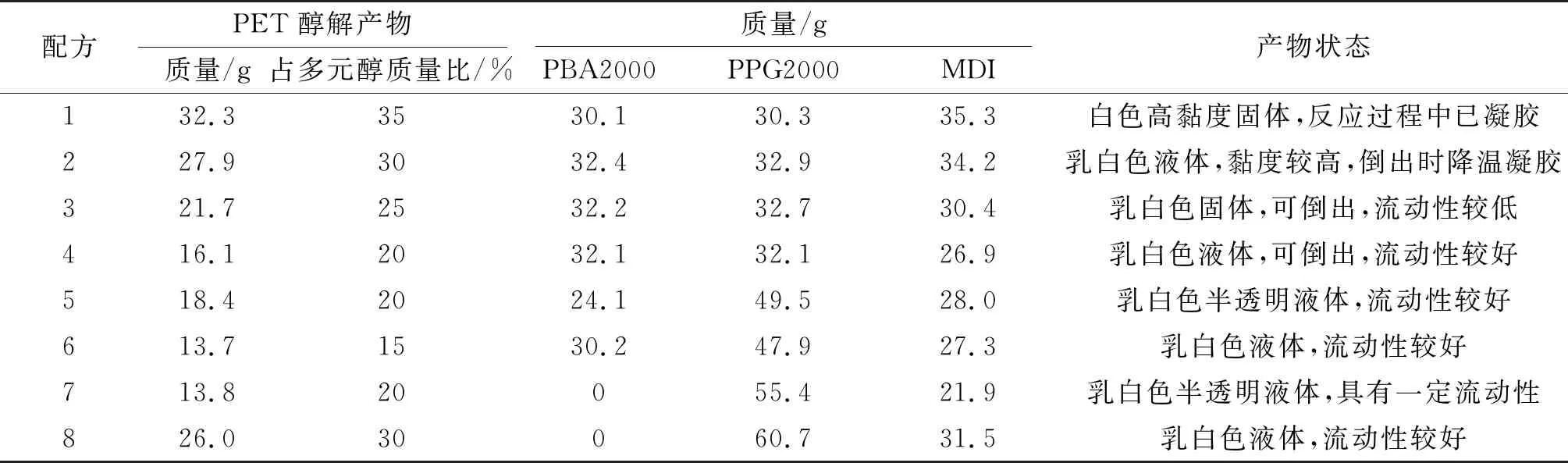

选取PPG2000,PBA2000和一定比例的PET醇解产物作为多元醇原料,在-0.095 MPa及130 ℃下脱水3 h。按照异氰酸酯指数(R=n(—NCO)/n(—OH))为2.2,在氮气环境,90 ℃条件下反应4 h,进行配方实验。配方设计及产物状态见表5。

表5 PET醇解产物制胶配方探究

由表5可知,配方1~4在m(PPG2000)∶m(PBA2000)=1∶1的条件下加入PET醇解产物,在替代比例较大的情况下,热熔胶黏度较高,不利于施胶,但替代比例降低后可得到流动性较好的PUR热熔胶产物。配方5和6对PBA2000进行替代,按m(PET醇解产物+PBA2000)∶m(PPG2000)=1∶1确定用量,得到的PUR热熔胶产物具备流动性,PET添加量增加则黏度随之上升。配方7和8对PBA2000进行完全替代,制得的PUR热熔胶产物呈乳白色,流动性较好。

由以上研究可知,笔者制备得到的PET醇解产物可以部分替代现有的多元醇原料,特别是可以较大量地替代聚酯多元醇原料,而得到流动性较好且熔融性较好的PUR热熔胶。

2.6 PUR热熔胶性能检测

为了考察上述配方的黏性,笔者对其粘接PVC塑胶板和PET透明膜,固化24 h后进行剥离强度测试,见表6。

表6 PUR热熔胶剥离强度检测

根据剥离强度检测结果,配方4的PUR热熔胶剥离强度显著高于其他配方,因此选择用m(PET)∶m(PPG2000)∶m(PBA2000)=1∶2∶2作为最佳聚酯原料配比。配方6的PUR热熔胶产物性能也较好,说明PET醇解产物可替代价格相对昂贵的PBA2000,能有效降低PUR热熔胶生产成本。

2.7 PUR热熔胶湿固化过程的ATR分析

一般ATR技术得到的反应型PUR热熔胶的红外谱图如图2所示。

图2 反应型聚氨酯热熔胶的ATR红外谱图

采用ATR技术得到的谱图,低波数响应值情况较好,图中在2 250 cm-1处有明显的吸收峰,属于—NCO基团吸收峰,1 732 cm-1处为羰基的伸缩振动吸收峰,1 530 cm-1是—NH—变形振动吸收峰,2 858和2 939 cm-1是—CH—伸缩振动吸收峰,1 168 cm-1处为—C—O—C—伸缩振动吸收峰。这些都是PUR热熔胶的特征吸收峰。

PUR热熔胶的胶粘过程是将其加热到熔融状态以流体状态涂于被粘物上,经冷却固化后会具有一定的初粘力,而后与被粘物或空气中的水分进行湿固化胶粘后会形成一种具有高度交联的网状结构聚合物,其原理为PUR热熔胶中的—NCO基团与空气中的水发生化学反应,水作为亲核试剂进攻碳正离子生成氨基甲酸,氨基甲酸不稳定,会失去二氧化碳变成胺,反应生成的胺继续作为亲核试剂,和—NCO基团进一步反应生成脲,其基本反应如下:

由PUR热熔胶产物中—NCO基团含量可判断热熔胶的湿固化程度,—NCO基团含量越低说明湿固化程度越高。利用ATR技术原位分析不同湿固化时间下PUR的红外光谱,测定PUR热熔胶产物中—NCO基团随时间的变化情况,其中以配方4的PUR为例,其红外图谱随固化时间变化如图3。

图3 不同湿固化时间下的PUR热熔胶红外图谱

红外图谱中,2 260~2 280 cm-1处的吸收峰是—NCO的不对称伸缩振动,峰的吸收强度很大,是鉴定—NCO基团最有效的特征峰。由图3可以看出,随着湿固化时间的增加,—NCO峰面积逐渐减少,直至该处图谱趋于直线,不再有—NCO特征峰出现,即说明固化完全。将不同湿固化反应时间时的—NCO峰面积与湿固化开始前的—NCO峰面积差值与初始峰面积相比,可得到不同湿固化时间的—NCO转化率,配方4,6和8产品的湿固化—NCO转化率结果见图4。

由图4可以看出,配方4,6和8的PUR产品都能较好地实现湿固化反应,10个小时内,其—NCO转化率都超过60%。总体来看,配方8样品的湿固化反应速度最快,配方4样品的湿固化反应速度较慢,这可能由于配方4样品存在较多结晶性PBA2000树脂原料,降低了其与空气中水的亲和性,从而减缓了其湿固化反应速度。图4结果也说明,以PET醇解得到的产物为原料替代PBA与PPG时,不影响PUR产品的湿固化反应速度。

图4 不同产品—NCO转化率随时间的变化

总体而言,前面6 h固化时间内,—NCO转化率呈一定的线性关系;反应10 h后,—NCO转化率超过了60%;一般经过20 h后,可以实现完全湿固化,与常规PUR产品一般24 h的湿固化要求时间相一致。

3 结 论

采用1,2-丙二醇(1,2-propanediol)作为醇解剂,m(PET)∶m(1,2-丙二醇)=2∶1,醋酸锌为催化剂,醋酸锌用量为PET质量的0.2%,190 ℃下醇解2 h可得分子量适中的的醇解聚酯多元醇。按m(醇解产物)∶m(PPG2000)∶m(PBA2000)=1∶2∶2配比加入各多元醇,按照异氰酸酯指数(R=n(—NCO)/n(—OH))为2.2,加入适量MDI,通氮气90 ℃反应4 h,可制备得到性能比较优异的PUR热熔胶产品。

用占比30%左右的PET醇解产物少量替代价格昂贵的PBA2000,得到的PUR热熔胶流动性好,黏结强度较高,固化后具备一定韧性。该合成工艺实现了PUR热熔胶原料中聚酯多元醇的部分替代,降低了其原料成本,也为废聚酯的回收利用、实现资源循环提供了一条新的技术路线。