轮轴压装机的改进设计和实现

常州机电职业技术学院 张晨 吴新平 孙艳芬 刘健

作为机车检修的主要工艺设备,轮轴压装机的主要功能为车轮、轮轴过盈配合压入及拆卸。由于机车车轮、轮轴直径大小不一、轮型多样,因此当对不同规格大小轮轴进行拆装时,需要借助吊车盘动或人力推动进行,操作困难、耗时长,且多数轮轴压装机存在活动梁挡口的问题[1]。针对上述问题,本研究通过合理化设计对基本框架、工装制作、液压系统等予以改进,提升了设备性能,以便应用于不同型号的压装车轮与轮轴。

1 轮轴压装机工作原理

1.1 机械转动系统

图1 所示为轮轴压装机机械传动原理,其主要部件包括液压缸、支柱、前横梁与移动横梁、后托架等。在拆装轮轴时,需要借助吊车将轮轴吊放于移动横梁液压缸与移动横梁之间,经过调整采用卡板进行妥善固定,然后对后托架位置进行调整,其对被拆卸部件尾部具有支撑作用。通过移动孔型将卡板在移动横梁与轴颈处固定轮的位置,液压缸前进做出压装动作,在液压压力作用下分离轴与轮,保持轮的位置不变,向后移动轴直至到达后托架。在对轮轴进行拆装时,需要对移动横梁、后托架位置做出调整,以满足不同规格轮轴需求[2]。但移动横梁重量大、润滑效果差、人工移动困难,需借助天车推动,因而增加了人力资源、物力资源投入。

图1 机械结构原理图

1.2 设备参数与功能

通常,各大厂家所生产的轮轴压装机常用技术参数如表1 所示,其动力机构及电气系统均为独立装置,由按钮集中控制,工作方式为调整、半自动,能够根据自身需求调节工作压力与行程范围。顺钢轨可实现机器压座的自动移动,并对主缸活塞、压座间距离予以改变,适用于不同规格的工件。不仅如此,还配备了轮轴压入记录器,以位移曲线的方式反映压力状况。

表1 轮轴压装机常用技术参数

1.3 设备工艺动作

设备工艺为主缸下行、主缸回程,其为半自动,按下按钮后滑块自然下滑,定压时间为0~999s,滑块回程后停止。

1.4 油缸总成

采用活塞缸形式作为油缸总成,存在有杆腔与无杆腔之分,公称力3135kN,具有调压功能,要求主油缸强度高。当油缸处于工作状态时,速度在一定范围内会保持无极调速,以便在各类工况下顺利完成零件压装与拆卸。行程返回设计应具备快退速度,尽可能缩短返程时间。

2 轮轴压装机的改进设计与实现

2.1 基本框架改进

2.1.1 机身改进

机身经双柱连接,与左梁、右梁紧固,机身钢轨上安置左梁与底座,承压活动梁在中间,两根支柱采用右梁支撑。在活动横梁中心设计了U 型通孔,其能够穿过长轴,使活动梁端面与轮盘端面紧贴,能够承受装轴压力。为获得最佳受力状态,可以采用铰接平行四边形结构,将优质45#钢板作为左梁,回火处理焊接件与铸件,将应力消除[3]。通常固定横梁与活动横梁焊接件强度与刚度高,即便长时间满负载工作,也能够达到要求。根据现有车轮轮轴参数,可以将机身双柱进行适当加长处理,以2500mm 为宜,能够在两柱上穿行,中间承压右梁与活动梁,柱上存在环形槽设计,其上松紧卡环能够对活动横梁工程压力予以支撑。采用机械方式进行卡环装卸时,应用卡圈应锁紧,长柱经过电镀处理能够便于移动。

加长双柱后,能够增加嵌入长度,为2500mm,使得检修工作空间增加,直径为258mm、车轮轴为2375mm的6K 型电力机车也能够采用该设备,以实现机车轮在高压注油机上注油、不注油拆卸工艺要求。常规注油压力为99~145MPa,撑开轮、轴相互配合,高压油能够渗透于轮心与轴瓦表面,一方面能够降低压入、退出,另一方面也能够避免表面拉伤,满足工艺要求。

2.1.2 主缸缸体活塞头改进

在左梁上对主缸予以固定处理,采用法兰形式连接前端与左梁,采用螺母将后端紧固在左梁后端。主缸零部件包括活塞头、缸体、活塞杆、导向套等。为提升设备刚性,可对零件材料予以改进,主缸所用材料为优质锻钢,采用优质HT200 铸铁作为活塞头、导向套材料,以提升设备应用的合理性。采用优质材料45#钢制作活塞杆,依次对零件进行热处理、淬火处理,一方面能够延长活塞使用寿命,另一方面也可促进机械性能的提升[4]。采用优质45#钢作为压头材料,需要注意的是应对零件表面实施热处理。活塞长度加长至700mm,能够保障最大行程为700mm,满足机车轮检修工艺需求。

2.1.3 活动横梁改进

中间承压活动横梁如图2 所示,其在两柱间穿行,中心有U 型孔设计,原有的通孔直径参数为320mm,将其增加为550mm,即便特殊的车轮、轮轴也能够顺利穿过。活动梁端面与轮盘端面紧贴,是装轴压力的主要承受体。利用电动驱动的方式,活动横梁可利用卡铁装置在轨道上移动,并在某一适当位置固定,其能够达到不同规格的工件压装与拆卸要求。不仅如此,在活动横梁极限位置设计行程开关、限位挡铁。另外,在活动梁下配置滚轮座,使其顺轨道进行左右移动。

图2 中间承压活动横梁

2.2 工装制作

2.2.1 工装配置

在活动梁上配置1 个规格为0.5t 的吊钩,其能够在压装轮起吊压轴胎具时发挥作用。轮对支撑机构设置在底座轨道上,配备了2 台单头移动小车,支撑输送车与主机两者相互独立,不会对对方产生影响。在轮对输送车作用下,能够使得支撑轮对顺利完成压装任务。单头移动小车构成部件包括V 型支撑,可以结合轮对支撑直径对V 形支撑距离进行调整。活塞高度调整需要借助侧面液压柱塞泵完成,其能够实现对各类支撑直径的要求。不仅如此,单头移动小车通过对垫铁的调整能够调整轨道,使得车轴水平满足工艺要求,保持轮轴轴线、压装油缸轴线平行。在液压手动泵驱动作用下,能够对工件高度做出相应的调节,滚轮设计可以根据需要通过手动或随动的方式顺导管进行移动。由于V 形铁液压装置是独立的,因此可根据需要放置相应的位置。通常V 形铁能够承受250mm 轮轴,承受工件重量达到4 吨。

2.2.2 横梁挡口工装

加大活动横梁挡口后,能够实现压装直径560mm的工艺要求,在对轮轴压装机进行改进时,需要制作1个U 型铁套、1 个压力机工装保护板与1 个压轴胎具。在工装U 型铁套上安装压力机工装保护板,并在活动梁虎口位置嵌入铁套。

2.3 液压站系统改进

本研究为了能够完成横梁与后托架的自动移动,针对液压站系统进行了改进,即在原有液压系统基础上增加了2 个液压缸,使其能够驱动移动横梁与后托架,改进后的液压系统结构图如图3 所示。

图3 液压系统结构示意图

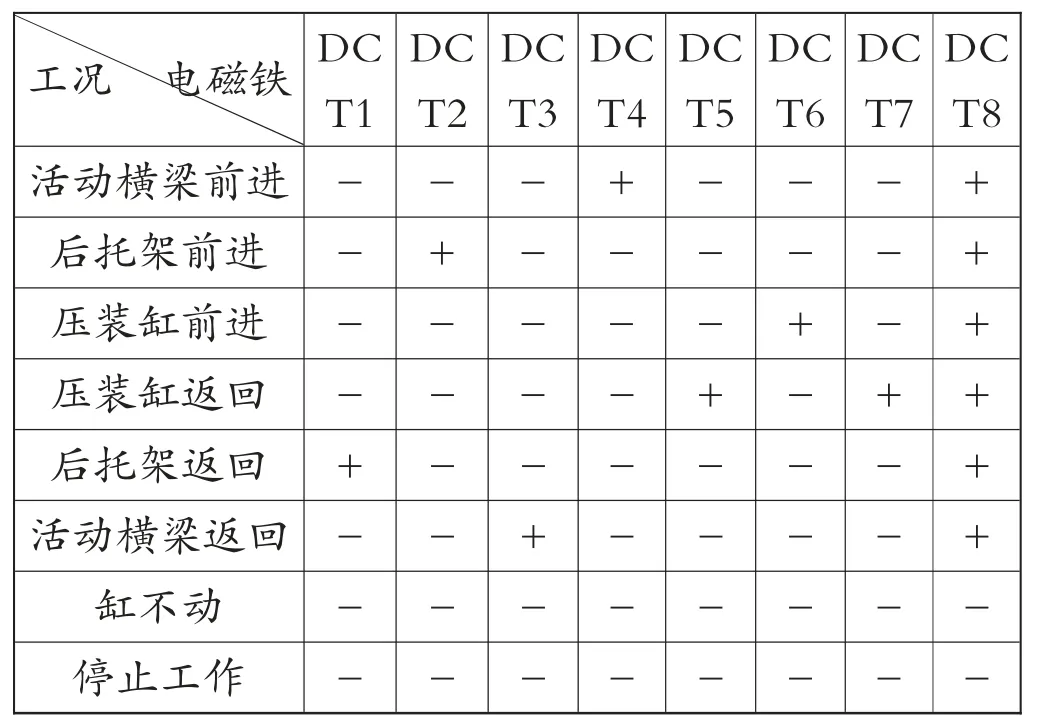

经过改进的液压系统,共有三台液压泵,其中2 台为工作油泵,另外1 台为控制油泵,3 台液压泵同时工作,表1 为电磁铁动作次序。在对移动横梁、后托架进行前进操作时,电磁铁DCT4 与DCT2 得电,经电磁阀液压油会进入无杆腔,在液压缸带动作用下,能够实现移动横梁与后托架的前进。调整位置后,压装机进入工作状态,电磁铁DCT5 得电,液压泵液压油能够同时向无杆腔渗透,液压缸保持前进状态,直至压头顶住工件,油压会呈现升高状态,其超出单项卸荷阀调定压力时,会自动关闭单向阀,并将卸荷阀打开,此时液压油经低压泵打出并流向回油箱,在小流量状态下,推动高压泵慢速压装[5]。完成压装后电磁铁DCT5、DCT7 得电,经2 个回油管路回油,此时液压缸退回,速度为1000mm/min, 若需要快速退回, 一般设置为2000mm/min。

表2 电磁铁动作次序表

液压系统中液压站箱体采用焊接件,并利用差装形式设计组合阀,具有操作简单、维修便利、结构紧凑等优势。在滤油器中设计了报警装置,通过压力传感器能够有效检测设备运行状态下的工作压力,并在主系统中予以反馈,电器箱触摸屏上能够显示相关信息。

3 结语

综上所述,轮轴压装机改进设计后,弥补了传统电力机车轮检修不足、设备性能缺陷,经过改进提升了设备性能的稳定性,扩大了轮轴压装机的适用范围,同时改进为液压缸驱动后,节省了人力资源成本,工作效率得到提升。