钼尾矿及钼矿废石制备保温真石漆的试验研究

李建涛,韩兵正,王之宇,李峰,吴楠

(1.商洛学院 陕西省尾矿综合利用重点实验室,陕西 商洛 726000;2.西安市建设工程质量检测中心,陕西 西安 710016)

0 前言

真石漆能为墙面提供类似天然石材的立体装饰效果和独特质感,并有不同格调的颜色选择,多种线格设计,以及各种立体形状的花纹结构等,已成为外墙干挂石材和瓷砖的首选替代品,受到国内建筑行业的高度认可[1-3]。

据相关报道[4-6],建筑能耗占全部总能耗的30%~40%,且大多是采暖和空调的能耗,建筑节能意义重大。保温真石漆是在真石漆的配方中加入保温功能填料制得的新型建筑涂装材料,为建筑外墙提供优美装饰效果的同时实现建筑物的保温节能。然而,随建筑行业的迅猛发展,建筑用砂需求量剧增,由于天然砂石的开采会破坏生态环境,故机制砂行业发展迅速[7-8]。但是,目前建筑用砂依旧供应紧缺,价格居高不下,这也是导致真石漆制造成本增加的重要原因之一,一定程度上限制了其广泛应用。

钼矿在开采过程中产生了大量的尾矿和废石,其大量堆积不但对生态环境造成了巨大的破坏,还存在尾矿库溃坝、泥石流等隐患[9-10]。钼尾矿主要矿物成分为石英,可归入机制砂,属细砂[11]。钼矿废石主要成分与尾矿相近,可用做机制砂的原料。本研究所用钼尾矿和钼矿废石含矿物成分石英大于70%,钼尾矿粒度在40~120目的占80%以上,可以作为细骨料,利用钼矿废石制得粗骨料及其生产过程中产生的石粉,三者合理级配,辅以保温隔热功能填料和助剂制备外墙保温真石漆。该真石漆的生产可大量消耗钼尾矿和钼矿废石,从而一定程度上降低矿区钼尾矿和废石大量堆积带来的危害,同时可降低保温真石漆的成本,扩大其应用。

1 实验

1.1 主要原料及仪器

钼尾矿和钼矿废石:取自陕西洛南黄龙铺矿区,主要矿物相为石英、方解石、白云石、伊利石和绿泥石等,钼尾矿经粒度分析属细砂,钼尾矿D50=173.62μm,钼矿废石机制砂10~20目D50=1586.93μm,20~40目D50=565.81μm,>40目D50=78.59 μm。海泡石(200目)、空心玻珠(325目)、硅酸铝纤维(500目):巩义市辰义耐材磨料有限公司。二氧化硅气凝胶(150目):广东埃力生高新科技有限公司。苯丙乳液、消泡剂NXE、成膜助剂TEXANOL、分散剂SN-5040、防霉剂SPX、增稠剂ASE60、防冻剂(己二醇)、羟甲基纤维素、氨水(30%)、己二醇丁醚:郑州恒达化工产品有限公司。硅丙微乳液SD5281、纳米硅溶胶HW-02:江苏生达新材料科技有限公司。流平剂(聚丙烯型)、抗紫外线剂RQT-X-1、防腐剂N-369:河南瑞奇特新材料有限公司。去离子水:自制。

高速搅拌分散机:SDF-400型,江阴精细化工机械厂。增力电动搅拌机:JJ-1型,江苏金坛富华电器有限公司。拉伸试验机:XLW型,济南兰光机电技术有限公司。激光粒度分析仪:Mastersizer 2000型,英国马尔文仪器公司。制砂机:800型,郑州一鼎环保设备有限公司。导热系数测试仪:DMR-1型,湖南湘潭仪器仪表厂。紫外线老化试验箱:LS-UV3型,东莞市莱思测试设备有限公司。工业涂料冷热冲击试验箱:TS-49A型,广东艾思荔检测仪器有限公司。涂层耐沾污测试仪:QWX型,北京中测三友科技有限公司。

1.2 实验方法

1.2.1 真石漆、底层涂料和罩面涂料的配方

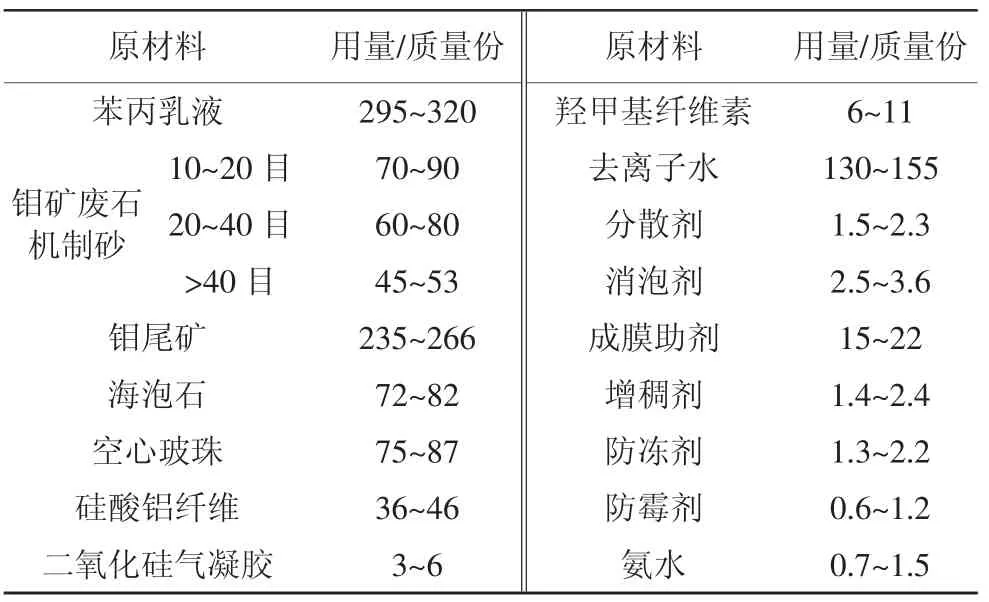

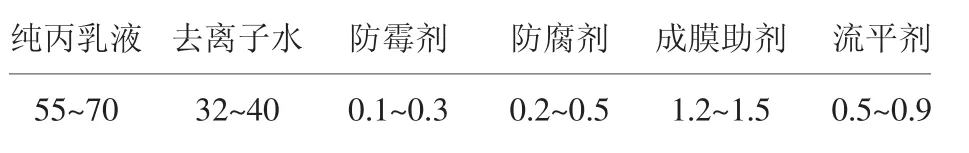

真石漆配方[1,12-15]见表1,底层涂料配方见表2,罩面涂料配方[16-18]见表3。

表1 真石漆的配方

表2 底层涂料的配方 质量份

表3 罩面涂料的配方 质量份

1.2.2 保温真石漆的制备工艺流程

(1)将钼矿废石除土、破碎,用制砂机制得10~20目、20~40目的粗砂,作为保温真石漆的粗骨料,>40目钼矿废石机制砂,俗称石粉,作为细骨料之一;

(2)将10~20目、20~40目的机制砂粗骨料和钼尾矿用0.1%的强氧化钠溶液于常温浸泡6 h以上,进行表面活化处理,过滤,备用;

(3)在1/4水中加入1/2消泡剂、成膜助剂和乳液,在600 r/min分散5 min,制得料液A;

(4)将3/4水和分散剂混合,在300r/min搅拌分散5min,然后依次加入保温功能填料:海泡石、空心玻珠、硅酸铝纤维和二氧化硅气凝胶,对前3种功能填料,每加入一种于350r/min分散3min,加入二氧化硅气凝胶后,先在500r/min分散3min,接着在800 r/min分散15 min,制得料液B;

(5)将料液A、B混合,在600 r/min分散5 min,制得料液C;

(6)在料液C中依次加入钼矿废石机制砂(>40目)和浸泡后滤去水分的钼尾矿,加入钼矿废石机制砂(>40目)后,在300 r/min分散5 min,加入湿钼尾矿后,在600 r/min分散5 min,然后在1000 r/min分散10 min,制得料液D;

(7)在料液D中依次加入浸泡后滤去水分的10~20目钼矿废石机制砂在600 r/min分散5 min,再加入浸泡后滤去水分的20~40目钼矿废石机制砂,在800 r/min分散5 min,接着在1000 r/min分散10 min,制得料液E;

(8)在料液E中依次加入1/2消泡剂、防霉剂、防冻剂、增稠剂和羟甲基纤维素,在1000 r/min分散8min,制得料液F;

(9)在料液F中加入氨水调节pH值至7~9,然后在1200 r/min分散5 min,最后在500 r/min分散10 min,制得保温真石漆。

1.2.3 试验研究方法

在前期研究确定的配方和工艺基础上,进一步通过单因素试验对影响保温真石漆粘结强度的最主要因素:苯丙乳液、羟甲基纤维素、增稠剂、钼尾矿用量进行研究;对影响保温真石漆导热系数的主要功能填料:二氧化硅气凝胶、空心玻珠、海泡石、硅酸铝纤维用量进行研究,分别确定最佳用量,为了降低实验误差,每个配方做3个平行实验,取3组的平均值。在单因素试验的基础上,对隔热功能填料进行正交试验优化研究。

1.2.4 测试与表征

(1)粘结强度:按照JG/T 24—2018《合成树脂乳液砂壁状建筑涂料》进行测试。

(2)导热系数:将制备的保温真石漆注入尺寸300 mm×300 mm×10 mm的模具,自然干燥后,采用DRM-1型导热系数测定仪,利用脉冲平面热源法原理测试保温涂料的导热系数。

(3)其它性能:真石漆其它性能均按照JG/T 24—2018及所涉及标准的方法进行测试。

2 结果及讨论

2.1 乳液用量对真石漆粘结强度的影响(见表4)

表4 苯丙乳液用量对真石漆粘结强度的影响

由表4可见,随着苯丙乳液用量的增加,真石漆的粘结强度先迅速提高后趋势于平缓。原因可能是苯丙乳液为真石漆的成膜物质,主要依靠其成膜性将其它各填料和助剂粘结在一起,形成稳定涂层,从而起到装饰、防护及其它特殊性能。苯丙乳液用量过少时,不能将各组分均匀、牢固粘结形成稳固涂层;而当苯丙乳液用量达到一定值时,再增加其用量则对真石漆的粘结强度改变不大,反而会降低真石漆的硬度和真石效果。故本研究中苯丙乳液用量采用305质量份。

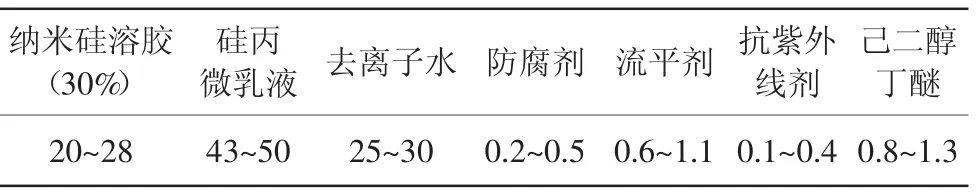

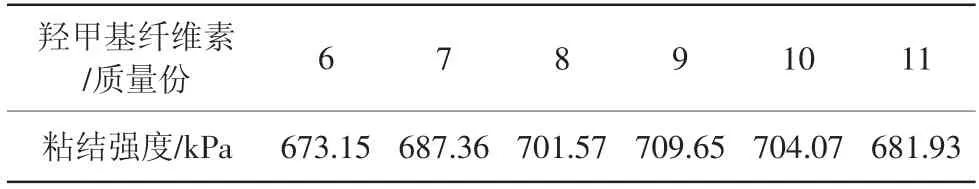

2.2 羟甲基纤维素用量对真石漆粘结强度的影响(见表5)

表5 羟甲基纤维素用量对真石漆粘结强度的影响

由表5可知,随着羟甲基纤维素用量的增加,真石漆的粘结强度先提高后迅速降低。原因可能是适量羟甲基纤维素的加入可以改善真石漆的稳定性和成膜性,对涂层起到一定的增强作用,但其用量不宜过大。羟甲基纤维素的用量为9质量份时真石漆涂层的粘结强度最高。

2.3 增稠剂用量对真石漆粘结强度的影响(见表6)

表6 增稠剂用量对真石漆粘结强度的影响

由表6可见,随着增稠剂用量的增加,真石漆的粘结强度先提高然后迅速降低。原因可能是适量增稠剂的加入可以改变真石漆的流变性和稳定性,提高真石漆及涂层的性能,增稠剂用量取1.8质量份为宜。

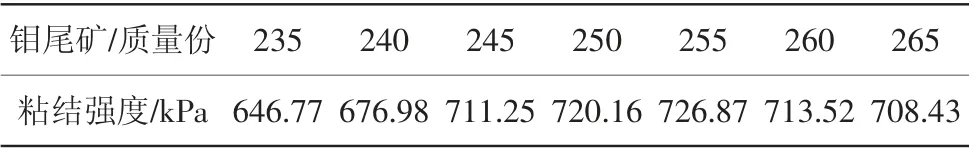

2.4 钼尾矿用量对真石漆粘结强度的影响(见表7)

表7 钼尾矿用量对真石漆粘结强度的影响

由表7可见,随着钼尾矿用量的增加,真石漆的粘结强度先迅速提高后又降低。真石漆由粗骨料、细骨料、功能填料及助剂等组成,只有粗细骨料用量达到合理的粒度级配才能保证所制得的真石漆具有优异的性能,钼尾矿用量为255质量份时,涂层粘结强度最高,各粗细骨料之间的级配较为合理。

2.5 二氧化硅气凝胶用量对真石漆导热系数的影响(见表8)

表8 气凝胶用量对真石漆导热系数的影响

由表8可见,随着气凝胶用量的增加,真石漆的导热系数先迅速减小后逐渐增大。原因可能是气凝胶是一种导系数很小的功能填料,加入适量气凝胶可以降低保温真石漆的导热系数,从而提高其保温性能,但气凝胶很轻,用量过大会影响真石漆的稳定性及成膜性等整体性能,导致导热系数增大。气凝胶用量为4.5质量份时,真石漆的导热系数最小。

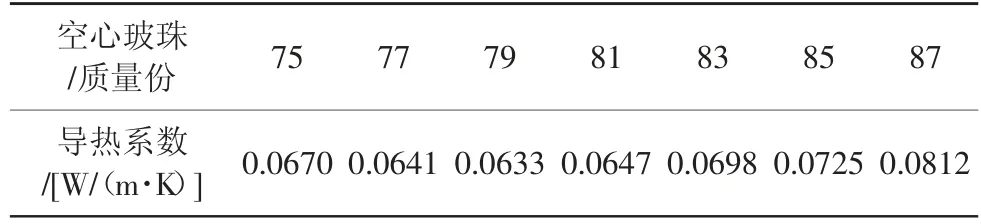

2.6 空心玻珠用量对真石漆导热系数的影响(见表9)

表9 空心玻珠用量对真石漆导热系数的影响

由表9可见,随着空心玻珠用量的增加,保温真石漆的导热系数先减小后迅速增大。空心玻珠是一种广泛使用的隔热保温功能填料,由于其体积密度极小,又呈圆球状,在液体中极易上浮聚集于表层,故空心玻珠用量过大会时降低真石漆的稳定性和整体性能,所以其用量不宜过多。空心玻珠用量为79质量份时,真石漆的导热系数最小。

2.7 海泡石用量对真石漆导热系数的影响(见表10)

表10 海泡石用量对真石漆导热系数的影响

由表10可见,随着海泡石用量的增加,真石漆的导热系数迅速减小后又稍有增大。海泡石导热系数低,呈纤维状,不仅能降低真石漆的导热系数,同时可提高涂层的粘结强度。海泡石用量为78质量份时,真石漆的导热系数最小。

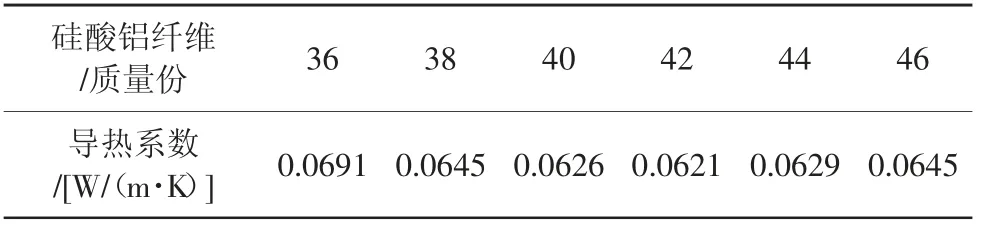

2.8 硅酸铝纤维用量对真石漆导热系数的影响(见表11)

表11 硅酸铝纤维用量对真石漆导热系数的影响

由表11可见,随着硅酸铝纤维用量的增加,真石漆的导热系数先减小后增大,硅酸铝纤维导热系数较低,呈纤维状,可以降低真石漆导热系数,同时提高涂层的机械强度。硅酸铝纤维用量为42质量份时,真石漆的导热系数最小。

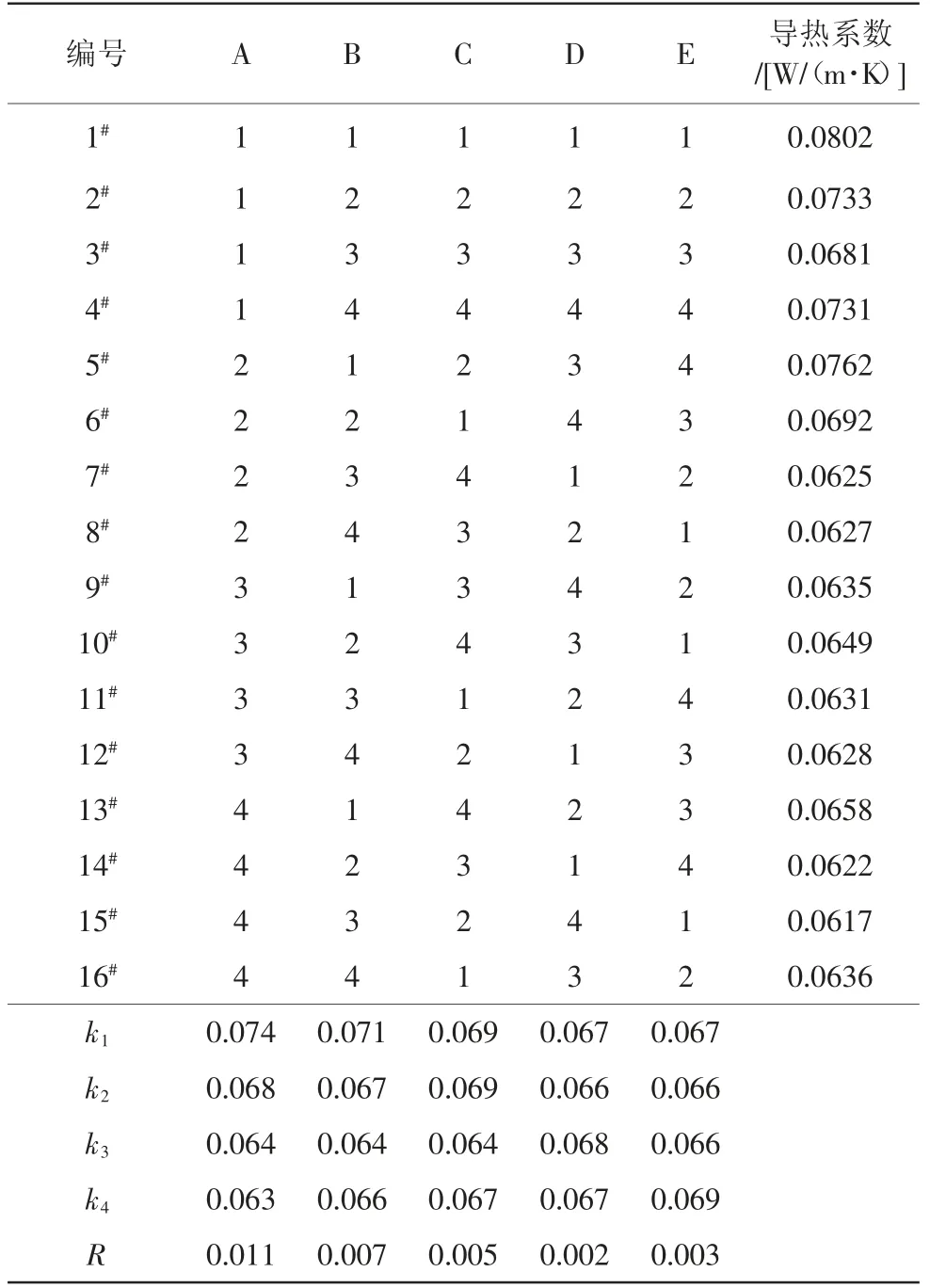

2.9 正交试验及结果分析

导热系数是保温真石漆的重要性能指标之一,故在单因素试验的基础上,对所选用的5种保温功能填料:气凝胶、空心玻珠、海泡石、硅酸铝纤维及钼尾矿(一定程度上体现粗细骨料粒度级配对导热系数的影响)用量进行正交优化,其它成分不变。采用L16(45)正交试验设计(见表12)。具体设计中不考虑各因素间的交互影响,按照1.2.2的工艺制备真石漆,并测试导热系数。正交试验结果与极差分析见表13。

表12 正交试验因素与水平

由表13可见:各填料用量对保温真石漆导热系数影响的主次顺序为:气凝胶用量>空心玻珠用量>海泡石用量>钼尾矿用量>硅酸铝纤维用量。各因素的最佳值分别出现在A4B3C3D2E2(E3),即各填料的质量份分别为:气凝胶5.1、空心玻珠79.5、海泡石79、硅酸铝纤维42、钼尾矿255(或256)。结合单因素试验结果进行综合分析,各填料的最佳用量取为A4B3C3D2E3,其它用量不变,按照1.2.2的制备方法制备保温真石漆,并测得真石漆的导热系数为0.0597 W/(m·K),粘结强度为731.92 kPa,可见为较优原料配比。

表13 正交试验结果与极差分析

分析所制保温真石漆导热系数小的原因可能是所选5种隔热功能填料导热系数均较小,且各填料用量和粒度级配合理,从而使得真石漆涂层导热系数较低。另外,涂层粘结强度较高的原因可能是粗细骨料均来源于钼矿废石和尾矿,粗细骨料之间在化学成分和矿物组成上相似,基于“相似相容”和“同性相吸”的协同耦合作用自然规律,粗细骨料之间具有“自亲和性”,使得保温真石漆涂层相溶性高,再加上真石漆其它成分用量和制备工艺的合理性,故使得真石漆涂层的粘结强度较高。

2.10 保温真石漆的形貌

真石漆涂层外观见图1,涂层内部形貌见图2。

由图1、图2可见,涂层各组分之间互相渗透,形成了均匀致密的结构,从而使得涂层具有优良的整体性能。另外,此涂层形貌仅是基础配方喷涂的相貌,实际应用中可适当添加各色彩砂或无机颜料,获得不同外观效果的涂层。

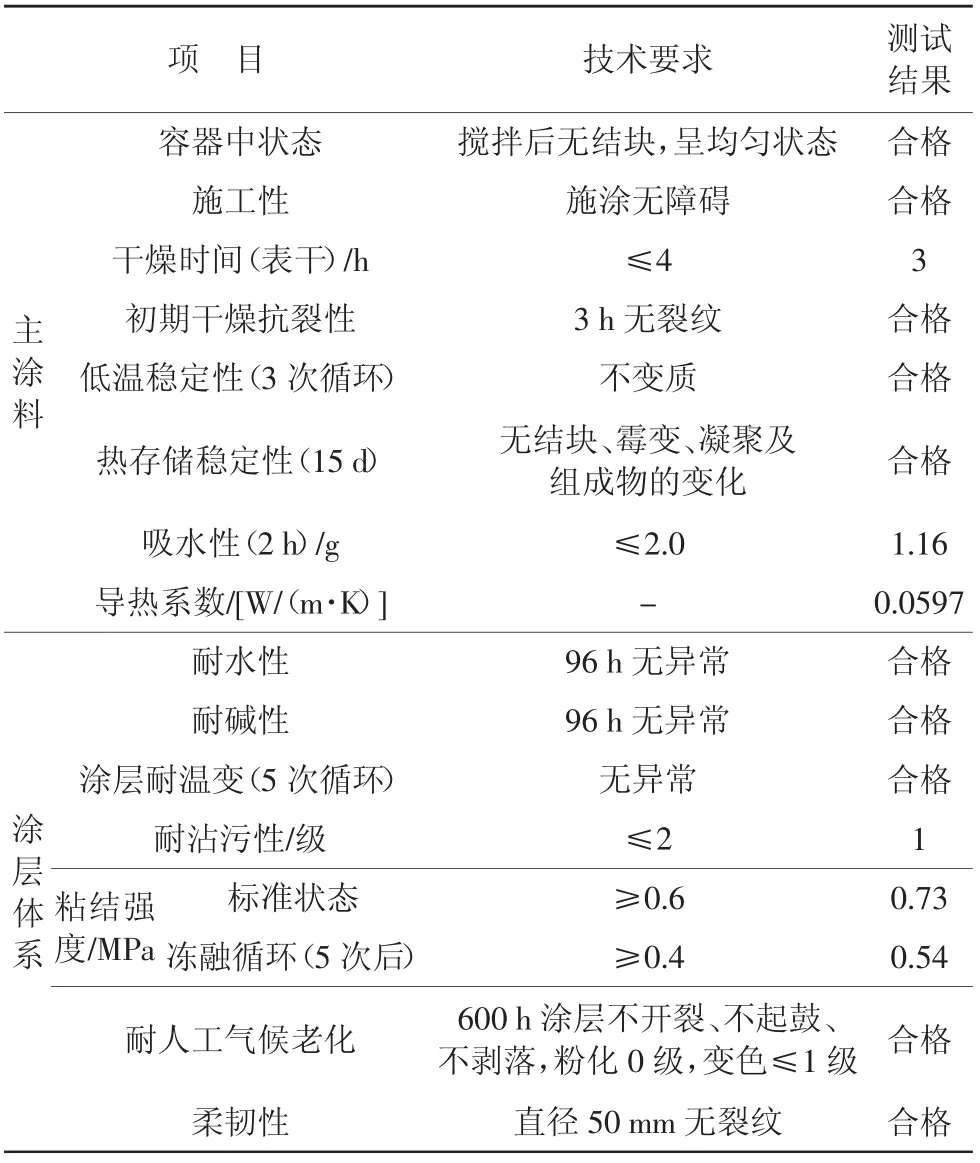

2.11 真石漆性能测试结果(见表14)

表14 保温真石漆主涂料及涂层体系性能测试结果

3 结论

(1)通过单因素试验和正交试验优化,确定的真石漆各组分的最佳用量为(质量份):苯丙乳液305、羟甲基纤维素9、增稠剂1.8、气凝胶5.1、空心玻珠79.5、海泡石79、硅酸铝纤维42、钼尾矿256。

(2)按照最佳配方制备的保温真石漆结合底层涂料和罩面涂料的性能符合JG/T 24—2018的技术指标要求,其导热系数为0.0597 W/(m·K),粘结强度为731.92 kPa,涂层的形貌可见涂层各组分之间互相渗透融合,形成了均匀的结构。

(3)以钼矿废石和钼尾矿为原料制备保温真石漆的技术应用可实现钼矿山固废的高附加值利用,同时一定程度上缓解由于钼矿废石和钼尾矿长期大量堆存带来的环境污染及矿区安全隐患。