D型管与圆管蒸发器在冷柜节能效果对比验证

刘全义 李清松 王雨伟

(长虹美菱股份有限公司 合肥 230601)

引言

冷柜是一个持续工作的家用电器,其产品的能耗在家庭总用电中占比较大,因此各国都制定其能效标准,并颁布实施了能效等级制度,指导和促使相关企业研究应用节能技术,冷柜的能效等级和标称耗电量已成为消费者购买的重要参考依据。

随着GB/T 8059-2016《家用和类似用途制冷器具》[1]颁布实施,要求冷柜的节能水平大幅度提升,在节能减排和碳中和大背景下,冷柜等家用电器的节能技术研究和挖掘将是一个长期过程。目前冷柜蒸发器形状多为圆形 , 材料一般是镀锌钢管和铝管。魏华锋等[2]针对D型管蒸发器在卧式冷柜上应用研究,提出D型管蒸发器实现了7 % 的节能效果。本文基于D型管和圆型管蒸发器传热途径,分析并验证D型管和圆管蒸发器在冷柜上节能表现。

1 绕管式蒸发器传热过程分析

1.1 D 型管与圆管绕管式蒸发器结构方式

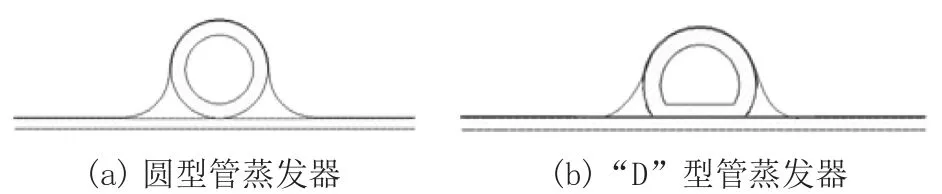

由于结构成型简单、成本低,卧式冷柜蒸发器通常采用铝管蒸发器并缠绕在金属内胆外壁四周,通过带有导热功能的铝箔胶带粘贴固定方式。如图1所示,圆管蒸发器绕管后与内胆呈线型接触,D型管蒸发器是通过圆管挤压成“D”型,其与内胆呈面接触,增加蒸发器与内胆的换热面积,理论上提高蒸发器换热效率。

图1 两种不同蒸发器成型示意图

1.2 绕管式蒸发器冷量传递过程

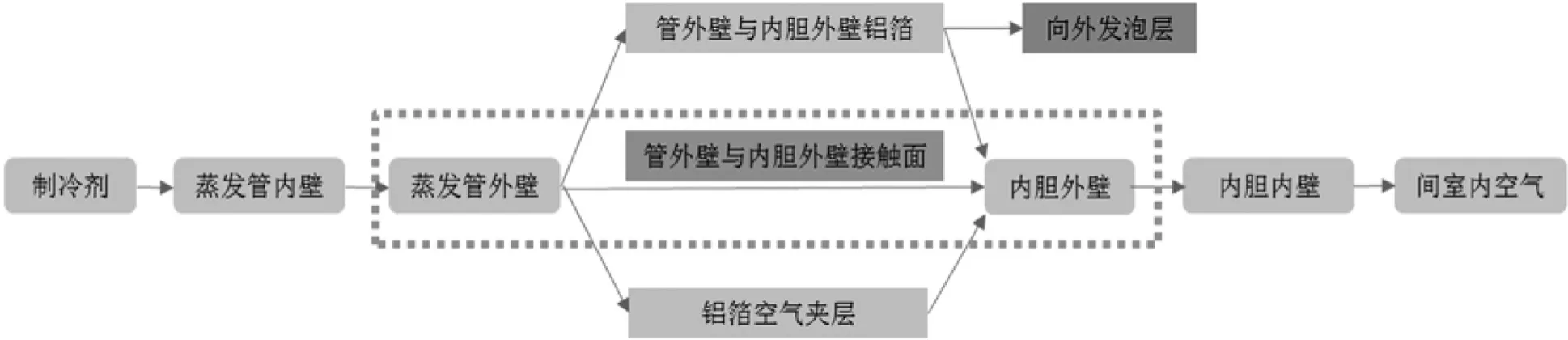

如图2 所示,制冷系统冷量传递过程可表述为:制冷剂载体向蒸发管内壁冷量传递,蒸发管内壁向蒸发管外壁冷量传递,蒸发管外壁通过三种传热途径实现冷量传递,一是管外壁通过铝箔与内胆外壁冷量传递,同时铝箔反向也向发泡层传递冷量,二是管外壁与内胆外壁接触面冷量传递,三是铝箔与内胆、管外壁形成的空气夹层冷量传递。D型管蒸发管增加管外壁与内胆外壁接触面,改善三大传热途径之一的管外壁与内胆外壁传热途径。

图2 绕管蒸发器冷量传递过程

1.3 壁面传热定量分析

由于制冷剂侧对流换热系数大,传热热阻可忽略,即制冷剂与箱内空气传热过程总传热系数:

式中:

由上述计算分析,箱内空气侧热阻占比高达99%,即绕管式蒸发器换热效率提升主要方法是改善箱内空气和内胆的对流换热性能。

1.4 绕管式蒸发器冷柜热负荷仿真分析

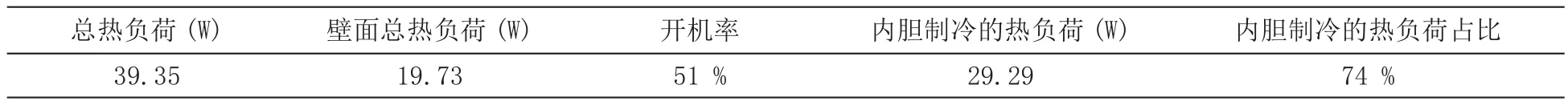

冷柜制冷阶段,由前、后、左、右四面产生的热负荷通过绕管式蒸发器冷量平衡,其热负荷不会传递到箱内。参见表1,以 BC/BD-145 为例,32 ℃ 环温总热负荷39.35 W,需要通过内胆制冷的热负荷只有29.29 W,占冰柜总热负荷74 %。

表1 BD-145 热负荷计算

通过上述理论分析,基于绕管式蒸发器传热过程和冷柜的热负荷仿真,由于冷柜金属内胆导热性能好,D型管相比于圆管绕管式蒸发器,其传热效果改善空间有限。

2 试验验证及结果分析

本文以一款R600a制冷系统BD-145 和一款R290 制冷系统BD-426 金属内胆的冷柜为验证载体,按照国标要求,在32 ℃和16 ℃两种环温测试耗电量,载体仅绕管式蒸发器和制冷剂灌注量有差异,其他状态均保持一致。

参见表2,BD-145 载体圆管蒸发器状态制冷系统的蒸发温度已经达到(-23~-24)℃,对于自然对流换热方式的冷冻箱体,基本没有提高蒸发温度空间,因此本载体不能发挥D型管蒸发器优势,D型管与圆管蒸发器在本载体冷柜整机耗电量相当,不能实现节能效果。

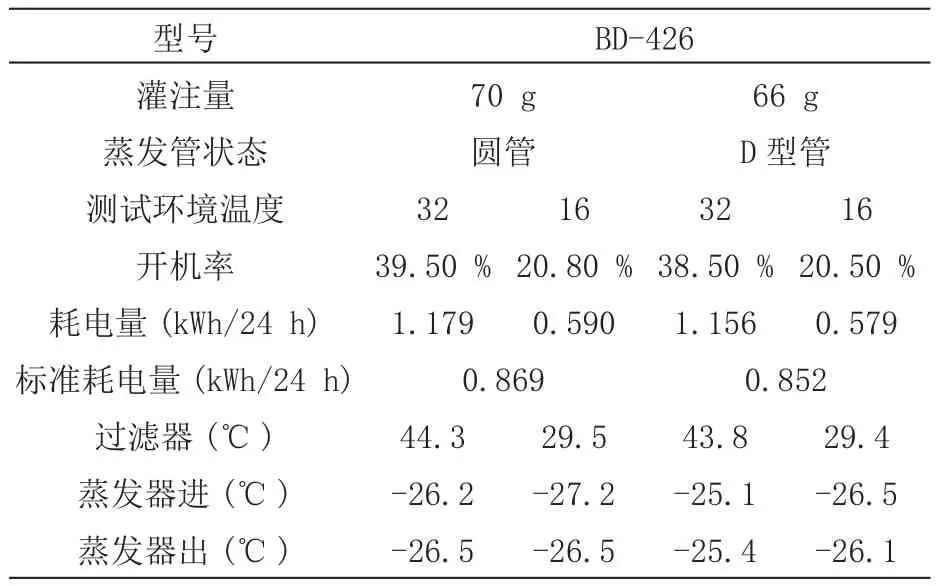

参见表3,由于R290 制冷剂特性差异,BD-426 载体圆管蒸发器状态制冷系统的蒸发温度偏低(-26~-27) ℃,具有提升蒸发温度空间,本载体能够发挥D型管蒸发器优势,实现2 %的节能效果。

表3 BD-426 D型管与圆管耗电量对比

3 结论

本文实验研究表明,通过理论传热过程和热负荷仿真分析,与圆管蒸发器相比,D型管蒸发器理论上能够实现一定程度换热效率提升。以不同载体验证,R600a制冷系统冷柜无节能优势,R290 制冷系统冷柜可以实现2 %的节能效果。