变频空调主板散热器仿真方法与实验研究

肖 庆 李金伟 张敏雄

(珠海格力电器股份有限公司 珠海 519070)

前言

随着电力电子器件的尺寸越来越小,其频率和集成度不断提高,使得电子元器件单位面积的功率越来越高,因此过热问题变得越来越突出[1]。试验与研究表明,电子元器件的性能对温度十分敏感,电子元器件的失效率随温度的升高呈指数增长趋势,温度每升高10 ℃,系统可靠性将降低50 %,据统计,超过55 %的电子元器件及电子设备的失效是由于温度过高引起的[2,3]。

家用空调器室外机运行时,控制器中的智能功率模块(intelligent power module,IPM),绝缘栅双极晶体管(insulated gate bipolar transistor,IGBT)、二极管(Diode)与整流桥(Rectifier bridge)4个元器件会产生很大的热量,若热量未能及时排出,元器件温度会不断上升,导致压缩机限频乃至停机,致使空调性能降低。现有空调上的散热器多考虑通用化,且散热器的设计多以实验为主。新开发散热器需要有一些文件指导,结合整机工况进行仿真分析,如散热器摆放的位置决定着流经散热器肋片的空气流场,而流场又决定着散热器对流换热的强度因此针对散热器散热的关键影响。因此,系统的设计方法及散热前沿技术的研究是非常有必要的。

1 数学模型建立

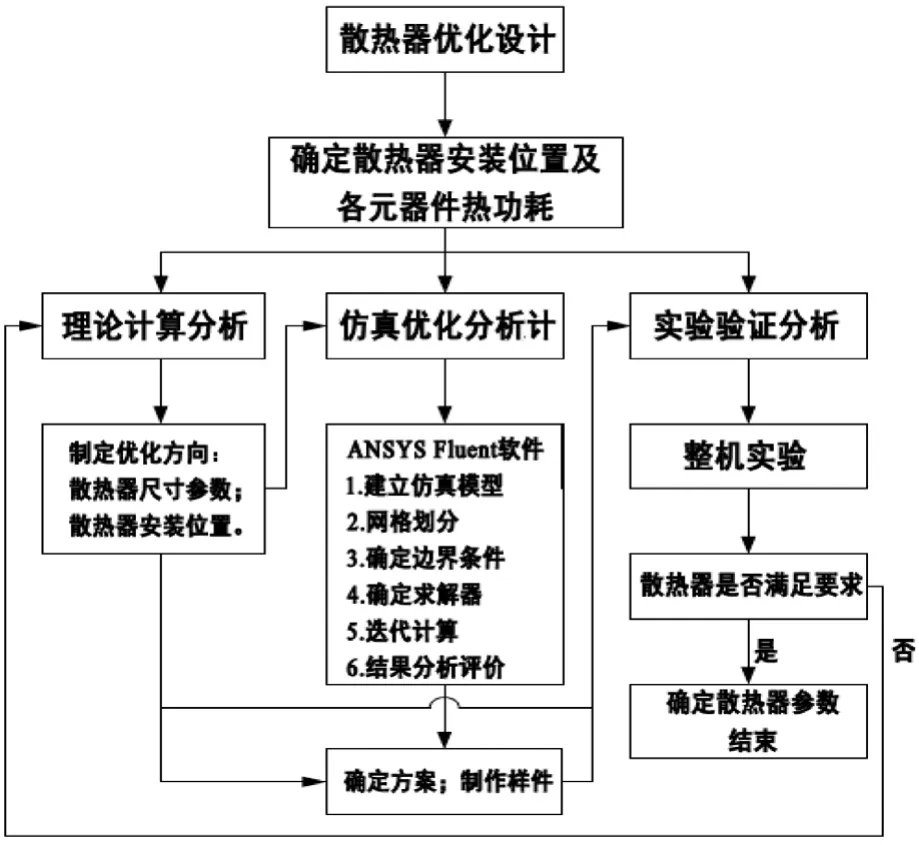

通过散热设计及仿真,模拟电子设备内部热量的传导,是电子设备产品开发常见的开发流程。如图1所示,一个完整的散热器优化设计过程应该包括理论计算分析、仿真优化分析、实验测试验证过程。

图1 散热设计流程

热设计常用的方法,一是选用耐高温的元器件, 二是采用热控制的方法。选用耐高温的元器件,成本迅速提高, 一般的工业企业并不适用。热控制方法的核心是对热敏器件采用热保护,并合理设计某些元器件的热流通路。如元器件安装在低温区,合理选择热源元器件的热流通路,或增加强制散热等保护措施。

此外,采用合理的安装技术、优化元器件布局、减少设备的发热量等也是热设计常用的方法。在设计中,通常是几种设计方法同时进行, 从而达到最优的热设计效果[4]。

散热技术是采取有效措施来散发或传导电子设备热量的技术。热量一般通过导热、对流和热辐射三种方式进行传递[1,5]。

导热是指物体各部分之间不发生相对位移依靠分子、原子和自由电子等微观粒子的热运动而产生的热量传递过程。导热过程中传递的热量按照Fourier导热定律计算:

式中:

Φ—热量,W;

λ—导热系数,W/(m·K);

A—沿传热路径的横截面积,m2;

ΔT—热源与低温区的温度差,℃;

d—传热距离,m。

对流是指由于流体的宏观运动,从而流体各部分之间发生相对位移、冷热流体相互掺混所引起的热量传递过程。它是依靠流体质点的移动进行热量传递的,与流体的物性、流速以及换热表面的形状、大小、布置情况密切相关。对流换热过程传递的热量按照牛顿冷却定律计算:

式中:

Φ—热量,W;

h—表面传热系数,W/(m2·K);

A—固体壁面换热面积,m2;

ΔT—流体与壁面的温差,℃。

热辐射是物体通过电磁波来传递能量的方式,是一种非接触式传热,在真空中也能进行。辐射换热指的是物体之间互相辐射和吸收热能的综合效果,可根据斯蒂芬—玻尔兹曼定律来计算:

式中:

ε—物体的发射率,即表面黑度;

σ—斯蒂芬-玻尔兹曼常数,5.67×10-8W/ (m2·K4);

A—辐射表面积,m2;

T—物体表面热力学温度,K。

对流换热无量纲准则数:格拉晓夫准则数,表征浮生力和粘滞力的相对大小。

式中:

g—重力加速度;

Δt—流体和物体壁面温差;

α—流体容积膨胀系数;

l—物体几何定型尺寸;

v—流体运动粘度。

普朗特准则数,表征流体动量传递能力与热量传递能力的相对大小。

式中:

a—流体热扩散率;

v—流体运动粘度。

雷诺数,表征流体流动时惯性力与粘滞力的相对大小。

式中:

u—流体流速;

l—物体几何定型尺寸;

v—流体运动粘度。

努谢尔准则数,表征了物体表面法向无量纲过余温度梯度大小,为待准则数。

式中:

h—对流换热系数;

l—物体几何定型尺寸;

λ—流体热导率。

仿真分析中的物理模型主要遵守3 大基本控制方程,包括能量守恒方程、质量守恒方程和动量守恒方程,方程分别如下:

1)能量守恒方程[6]:

2)质量守恒方程[7]:

3)动量守恒方程[8]:

式 (8)至式 (12)中:

ρ—密度;

t—时间;

p—流体微元体上的压力;

τxx、τxy、τxa—因分子粘性作用而产生的作用微元体表面上的粘性应力τ→的分量;

Fx、Fy、Fz—微元体上的体力,若体力只有重力且Z轴竖直向上,则Fx=Fy=0,Fz=-ρg;

Cp—比热容;

T—温度;

k—流体的传热系数;

ST—流体的内热源及由于粘性作用流体机械能转换为热能的部分,ST简称为粘性耗散项。

2 仿真研究与分析

2.1 散热器参数与元器件功率估算

散热器散热过程主要为导热与对流换热,目前散热器常用材料为6063-T5铝型材。芯片散热的热阻分析过程主要是芯片与封装外壳的热阻Rjc、封装外壳与散热器之间的接触热阻Rcs、散热器自身的导热热阻Rs、散热器与空气的换热热阻Rsa,总热阻为R=Rjc+Rcs+Rs+Rsa。芯片封装与散热器基板之间涂有界面导热材料,一般为导热硅脂,为了隔绝空气层,减小接触热阻。由对流传热牛顿冷却公式Q=h·A·ΔT可知,增加换热温差、增大换热面积、提高对流换热系数可以提升散热器性能。

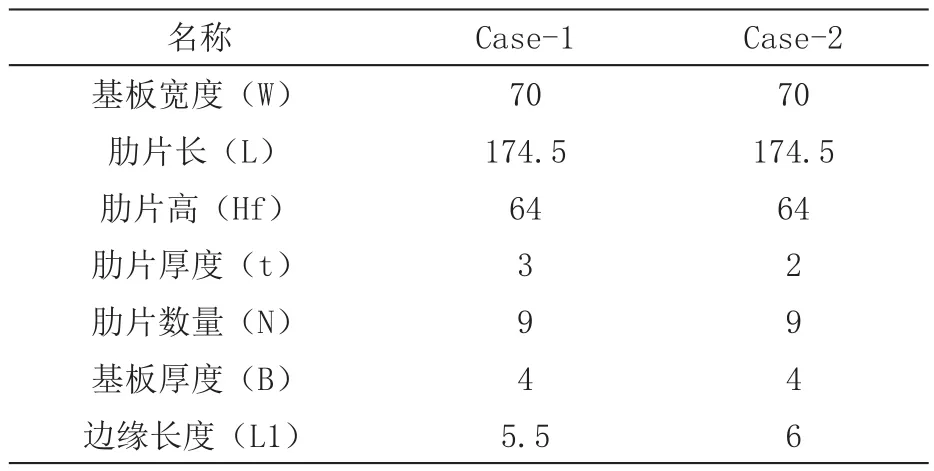

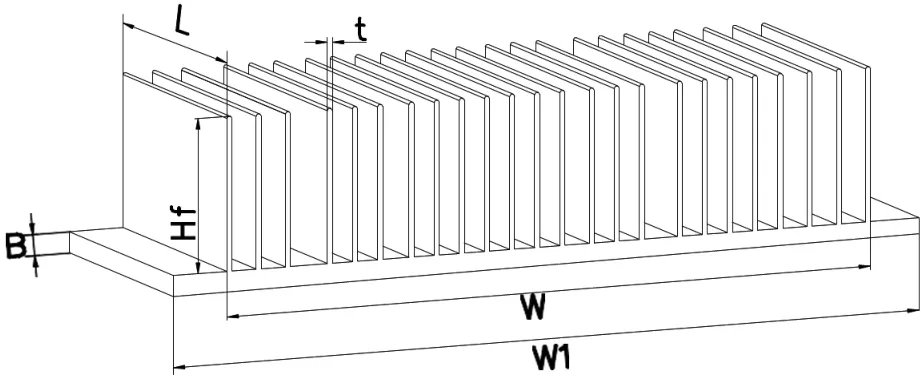

如图2所示,影响散热器性能的主要参数有:散热器的宽度(W1)、基板宽度(W)、肋片长(L)、肋片高(Hf)、基板厚度(B)、肋片厚度(t)、肋片数量(N),边缘长度L1(L1=W1-W)述的诊本文仿真计算散热器及结构参数如表1所示。

表1 仿真计算散热器及结构参数(单位:mm)

图2 散热器结构参数

通常可以采用元器件最大负荷来进行估算,以整机输入功率为依据,对于整机的电源输入功率而言,功率因数校正电路(PFC)电路的效率约为(96~97)%,除去电感外,整流桥、二极管和IGBT的共同消耗可以按1.5 %评估。IPM的逆变效率约是96 %左右,IPM按2 %的消耗来估算。经此核算,IPM热耗为7.92 W,IGBT热耗为10.704 W,二极管热耗为3.204 W,整流桥热耗为14.152 W。这样的估算,可以赋予仿真一个初始值,但是整机功率在不同工况、不同系统、不同条件下变化不确定或获得不容易,所以无法确定最恶劣情况或漏算最恶劣工况,仿真需要基于此初始值进行修正,确定仿真参数。

2.2 仿真模型与边界条件

本文使用ANSYS中的Fluent模块进行仿真计算,优化得到满足元器件散热需求,又满足散热器减重的模型后,再进行相关实验测试。

Fluent软件可以较好的模拟流体流动、热传导以及其他物理化学耦合过程等计算。该研究基于Fluent进行三维数值模拟。在求解设置中,采用有限容积法对控制方程进行离散化处理,使用k-e运用coupled算法对压力和速度方程进行耦合处理,采用二阶迎风格式对动量方程的对流项和扩散项进行空间离散化,数值计算的求解精度为10-6。

本文使用使用CREO三维软件建立模型,再用SCDM软件简化处理,将简化后的模型导入Fluent meshing软件进行网格划分。之后在Fluent中导入网格文件,选择相应的求解模型,并设置求解器参数、边界条件及初始条件;最终迭代计算获得结果并进行分析。为验证对比进出口匀速的简化设置与风机旋转气流的影响,本文建立两种仿真模型,分别为仿真1(图3(a))与仿真2(图3(b))。数学模型按照空调外机实际模型建立,设置压力进口、压力出口、绝热壁面与耦合壁面四种边界条件。其中,散热器与空气接触壁面、芯片与散热器接触壁面、芯片与空气接触壁面采用coupled交界面耦合设置。仿真2与仿真1相比,除空气流域中增加旋转风叶区域外,其他均相同,旋转风叶区域与空气流域交界面进行耦合处理,并设置frame motion旋转坐标系。

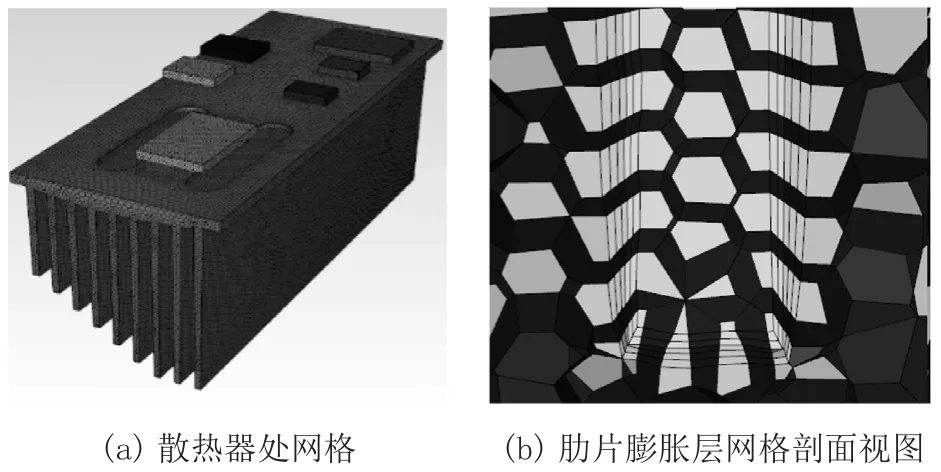

如图3至图4所示,对模型进行网格划分,采用poly多面体网格,并设置散热器与芯片处膨胀层,仿真1网格单元数约220万,仿真2网格单元数约310万,最大扭曲度skewness均为0.6以下。

图3 仿真模型

图4 网格划分

2.3 仿真结果分析

仿真1与仿真2中,各芯片source terms值设置相同,仿真1中outlet设置压力出口,流量0.685 kg/s,仿真2设置风叶转速270 rpm,计算得出口流量0.669 kg/s,空气计算温度均设置56 ℃。

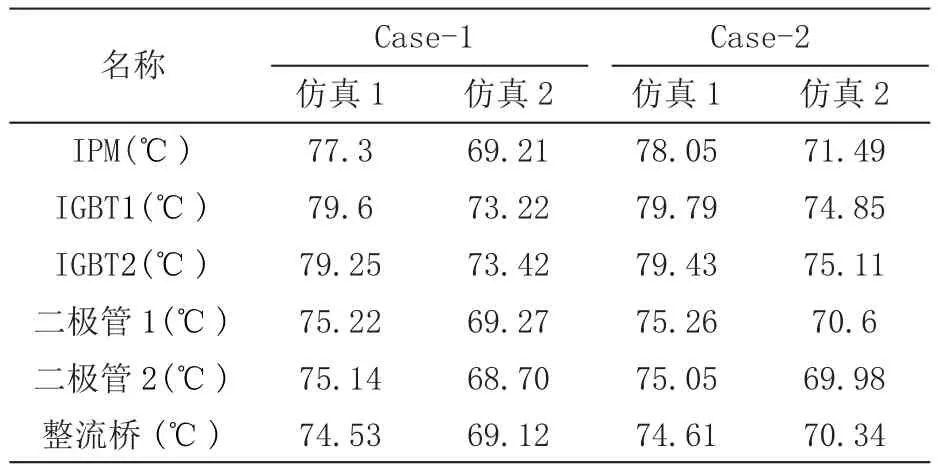

仿真结果如表2所示。

表2 仿真结果—各元器件温度

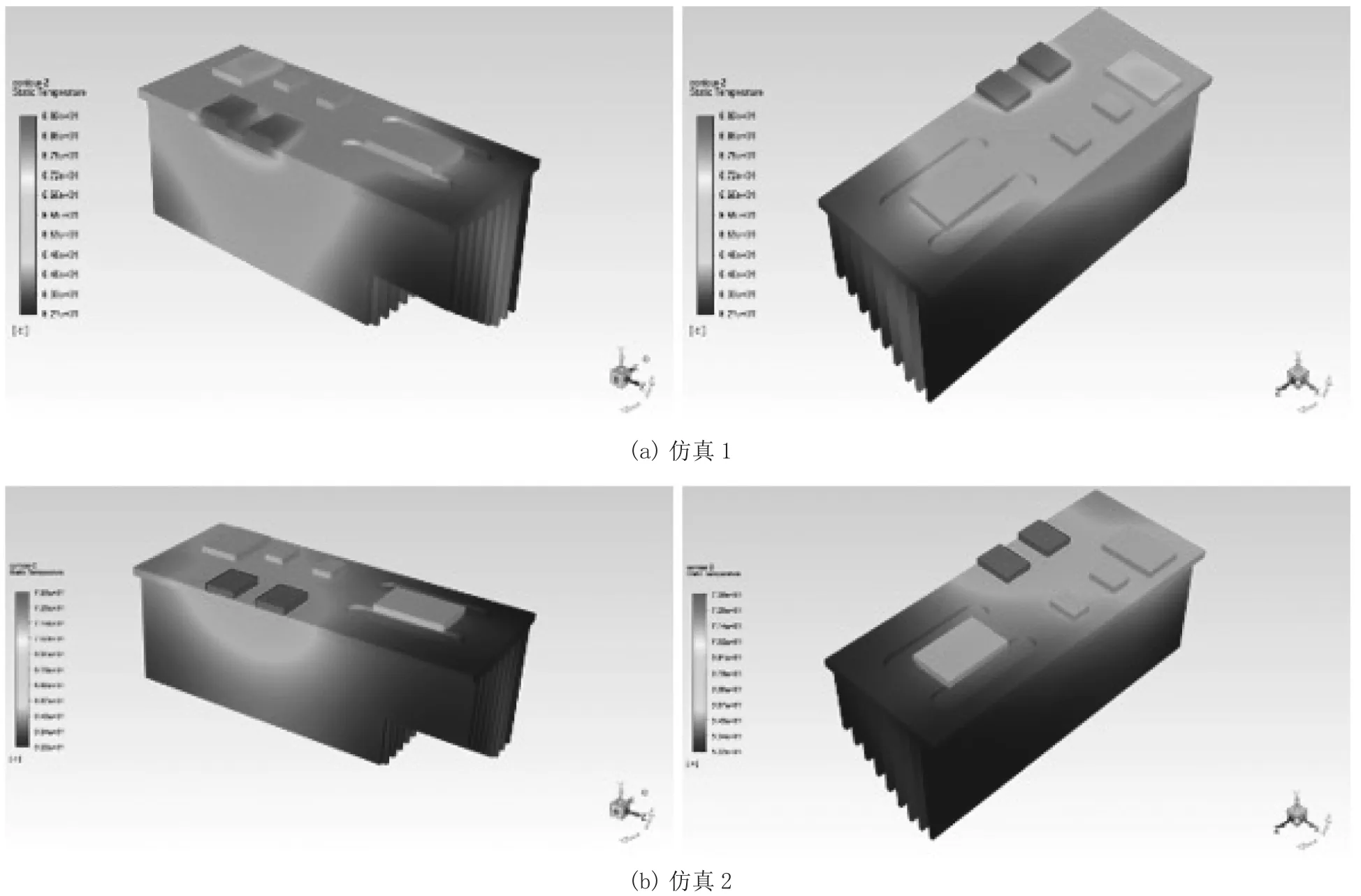

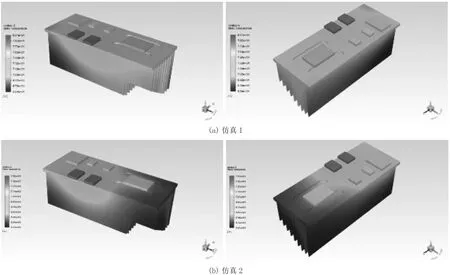

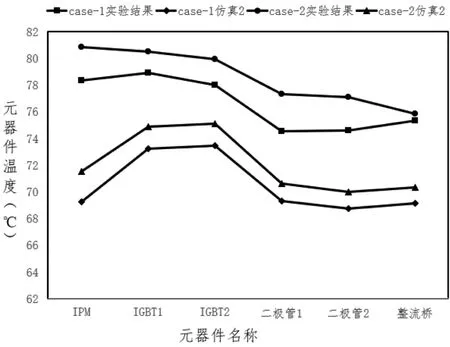

1)仿真结果各元器件温度如图5所示,散热器及各元器件温度分布云图如图6~7所示。由于元器件热功耗估算无法做到精确,因此根据下文实验结果,以case-1散热器为计算基准,对仿真1中各元器件热耗进行修正,使其元器件温度误差小于0.5 %,之后各元器件热耗设为定值,只改变散热器参数,以单一变量为原则,进行仿真计算。

图5 仿真结果—各元器件温度

图6 Case-1仿真结果对比

图7 Case-2仿真结果对比

根据仿真结果

使用case-1散热器、仿真1计算时,各元器件平均温度为77.18 ℃;

使用case-1散热器、仿真2计算时,各元器件平均温度为70.85 ℃;

使用case-2散热器、仿真1计算时,各元器件平均温度为76.87 ℃;

使用case-2散热器、仿真2计算时,各元器件平均温度为71.90 ℃;

使用case-1散热器计算时,仿真2中元器件平均温度比仿真1中元器件平均温度低6.33 ℃;使用case-2散热器计算时,仿真2中元器件平均温度比仿真1中元器件平均温度低4.97 ℃;证明增加旋转风叶区域的模型中(仿真2),散热器周围空气流场更为复杂,扰动更加剧烈,换热效果更好。仿真1与仿真2存在约7.6 %的误差。

使用仿真1计算时,case-1散热器元器件平均温度比case-2散热器元器件平均温度高0.32 ℃;使用仿真2计算时,case-1散热器元器件平均温度比case-2散热器元器件平均温度低1.05 ℃;两者误差较大,是因为仿真1简化了外机内的空气流场,造成散热器周围空气流场同时简化,造成两者流场不相同,导致散热器散热性能不同。

3 实验验证与分析

为验证仿真结果,在焓差实验台对散热器进行验证。通过焓差实验台调节风量,设置相应的外环和内环温度、湿度,与实际测试数据比较,验证仿真精度。首先,需要在各元器件上布置热电偶,并在各个元器件与散热器接触表面均匀涂上散热膏,再用温度计量器读取前面布置的各点温度。高温制冷工况是模拟室外较为恶劣的环境温度,可以较为真实的检验室外侧电子器件运行状况。如下选取某机型测试各个元器件温度,经过外机散热器后,空调器外机控制器盒处环境温度约为54 ℃。实验结果如表3、图8所示。

图8 实验结果

表3 实验结果—各元器件温度

根据实验结果:

使用case-1散热器时,各元器件平均温度为76.89℃;

使用case-2散热器时,各元器件平均温度为78.56℃;

使用case-1散热器元器件平均温度比使用case-2散热器元器件平均温度低1.67 ℃; 图9 实验与仿真对比实验结果与ANSYS Fluent仿真结果对比如图9所示,根据结果可以得出,使用仿真2进行计算时,能更准确的反应出更改散热器参数造成的散热器性能的变化。

图9 实验与仿真对比

仿真2元器件平均温度与实验值相差较大,主要是因为校核元器件热耗时是根据case-1仿真1模型进行校核的,因此可以重新校核case-1仿真2模型中元器件热耗后,更改散热器参数后进行仿真计算,具有较高的精度。

根据上述仿真结果,仿真1与仿真2均能大体反应出变频空调室外机散热器参数变化后,各元器件温度的变化趋势与大致范围与散热器的散热性能。但是,仿真2比仿真1需要更多的计算机计算资源。

4 总结

本文使用ANSYS Fluent软件,通过两种仿真方法,对分体式空调室外机与主板芯片冷却散热器进行数值模拟,实验与仿真结果表明,仿真1计算量小,但精度较低,适合粗略计算;仿真2计算量大,但精度高,适合对比优化分析。以case-1散热器,仿真1为基准。校核元器件热功耗后,分别使用仿真1与仿真2对case-1散热器、case-2散热器进行计算,对比试验结果,仿真1中元器件温度最大温差为2.7 ℃,最大误差为9.74 %;仿真2中元器件温度变化值最大温差为1.47 ℃;最大误差为26.35 %。实验与仿真结果表明,仿真1计算量小,但精度较低,适合粗略计算;仿真2计算量大,但精度高,适合对比优化分析。仿真值与实验值吻合良好,说明了仿真结果的准确性,对今后空调主板散热器的数值仿真计算具有一定的指导意义。