新型催化剂下DMFC的开路电压测试

赵天玮 袁 祥 张冰儿 安 政

(华北水利水电大学电力学院 郑州 450045)

引言

直接甲醇燃料电池(DMFC)是甲醇在阳极氧化,氧气在阴极还原的电化学系统。通常使用甲醇液体或者蒸汽甲醇作为DMFC的燃料来进行能量转化。

1 DMFC介绍

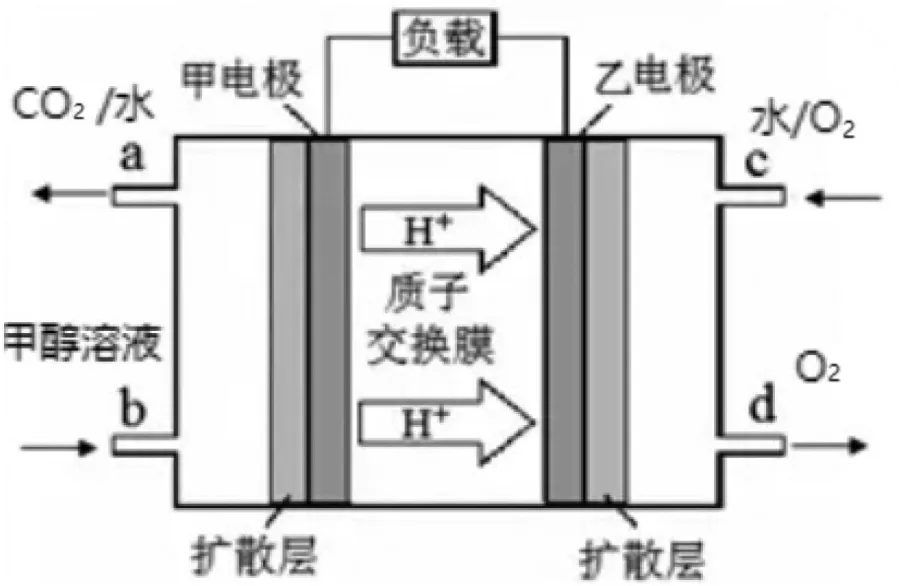

最早的DMFC只有酸性和碱性液体电解质,后来固体电解质也逐步走向了发展的舞台[1]。DMFC的基本原理如图1所示,甲醇在阳极发生电催化氧化反应,氧气在阴极发生电催化还原反应。

图1 DMFC的工作原理

DMFC的基本单元结构主要由双极板、橡胶密封圈、气体扩散层以及膜电极(MEA)组成。根据其进料方式还分为主动型和被动型。

DMFC本身还存在以下问题:

1)催化剂的活性较低,必须通过控制温度或制备活性更好的催化剂才能解决。甲醇的渗透问题也会阻碍DMFC的发展和应用,甲醇渗透现象不仅会造成甲醇流失,而且会引起阴极催化剂中毒和阴极电位下降而使电池性能下降[2],可以通过制备阻醇膜来解决这个问题。

2)甲醇在未进行完全反应时会产生CO等中间产物,CO容易附着在Pt基催化剂的活性位上,会导致催化剂中毒进而影响其催化活性。除此之外,甲醇暴露在空气极易挥发,会导致燃料的浪费。

3)随着DMFC的工作电流密度增大,阳极反应产生的CO2逐渐在阳极积累,从而形成浓差极化且还会导致其内阻增加,若不能及时排出会造成催化电极材料的电化学活性及阳极催化效率的降低[3]。可以通过改进进料通道或者对多孔扩散层进行改性来改善这一情况。

2 催化电极介绍

一定的催化活性和稳定性是DMFC中催化剂的基本要求,为了避免反应过程产生的CO对催化剂产生毒化,一定的耐毒性也是阳极催化剂必备的条件。市面上大多使用的金属催化剂都是Pt基催化剂,DMFC工作温度多数低于100 ℃,目前只有Pt或Pt合金催化剂可以支撑起两极的催化活性。Pt基催化剂、非Pt基催化剂和催化剂载体成为近些年来阳极催化剂的主攻方向,其中一元催化剂、二元催化剂三元催化剂和多元催化剂属于Pt基催化剂的主要范畴[4]。催化剂载体种类较多,有金属氧化物载体、分子筛载体及其他载体,常用的有氧化铝载体(Al2O3)、硅胶载体、活性炭载体及某些天然矿石[5],近些年来,碳纳米纤维载体(CNTs)也成为了研究的热门。由于Pt/C的成本原因,越来越多的研究者们把目光放到低Pt和非Pt催化剂上[6],研究还表明某些非Pt催化剂对氧还原反应有很好的选择性且具有耐甲醇性,只是其稳定性和催化活性还有待提高[7]。本文利用氧化铁制备Pt基材料来实现目的。

3 实验与测试

3.1 催化电极材料的制备、表征及电池的封装

本实验利用氯铂酸(H2PtCl6)溶液作为Pt源,硼氢化钠(NaBH4)作为还原剂,柠檬酸三钠(Na3C6H5O7)作为稳定剂,利用硼氢化钠的还原性将Pt从H2PtCl6溶液中还原出来,其离子方程式为:

随后制备五种不同的Pt、Fe2O3质量比的电极材料,使得Pt:Fe2O3=1∶1、2∶1、1∶2、1∶0、0∶1,接着按1:4的质量比例加入了活性炭,具体的制备过程如下所示:①配置H2PtCl6和Na3C6H5O7的混合悬浊液;②配置NaBH4还原剂溶液;③将NaBH4溶液逐滴滴入混合悬浊液中,得到Pt胶体;④利用共沉淀法制备五种不同的Pt、Fe2O3质量比的电极材料样品,使得Pt:Fe2O3=1:1、2:1、1:2、1:0、0:1,接着按1:4的质量比例加入了活性炭,得到五组不同比例的Pt-Fe2O3/C催化电极材料样品,分别记为SA、SB、SC、SD及SE。

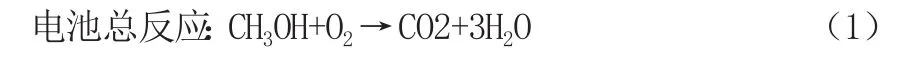

首先使用扫描电子显微镜(SEM,工作电压10 kV)表征了电极材料的微观形貌,结果如图2所示。加入的活性炭有利于提高电极材料的导电性和吸附阳极反应时携带或中间产生的有害物质。

图2 不同催化电极材料的SEM照片

由图2(a)-(e)可知,Pt的微观形貌呈立方体,Fe2O3的微观形貌呈球型,Pt和Fe2O3颗粒分布散落在整个电极材料的表面,且Pt要比Fe2O3大很多。另外,图2(a)(b)(c)说明不同Pt、Fe2O3比例的电极材料在表面形貌上没有太大区别,有的只是不同材料颗粒数量比例的区别。由图2(d)可知,相同材料的颗粒的直径大致相同,不同颗粒间的间隙宽度也大致相同,这说明搅拌的过程较为充分。Pt在观测表面出现了聚集的现象,这说明此材料中Pt电子之间存在更强的相互作用,对比图2(e)可以看到Fe2O3颗粒间的间隙较大,相互作用就较弱。对比发现Pt颗粒有更多的活性部分暴露在表面,这表明了在催化过程中燃料与Pt材料会有更多的接触面积,也从一方面证实了Pt催化剂为什么会有更好的催化效率,于是推测Pt比通常的氧化物催化剂催化性能要好很多,Pt含量越高的催化电极催化活性会更好。

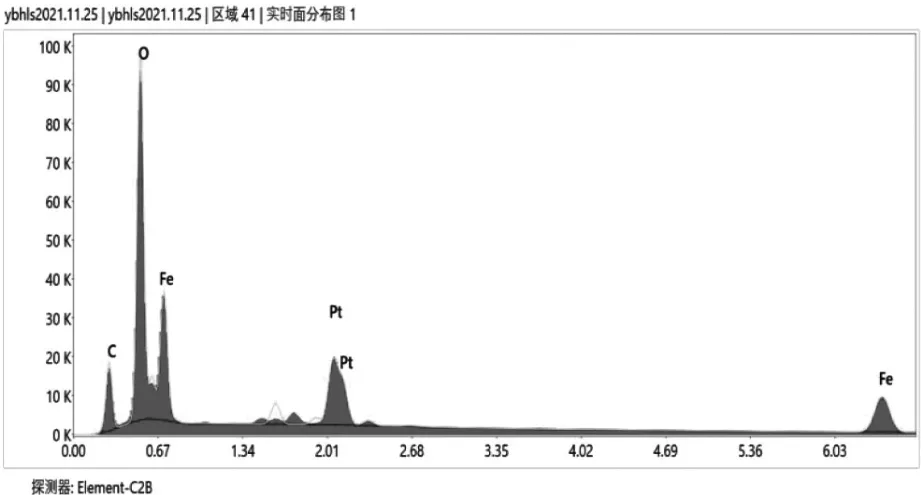

接下来为了验证电极材料中只存在所需元素,不会受实验条件或其他条件带来的误差,于是测试了电极材料的色散谱(EDS),结果如图3所示。

图3 催化电极材料的EDS照片

我们可以看到催化电极材料中只存在Pt、Fe、C和O元素。这说明电极材料的纯度很高,在过滤等过程将中间产物全部处理干净,没有受到客观因素的影响。

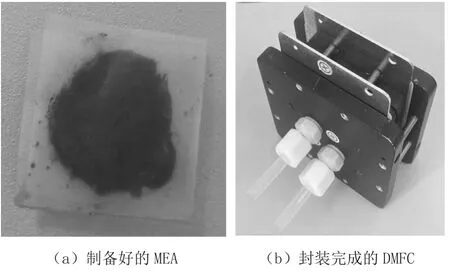

随后进行MEA的制备及DMFC的封装,具体步骤如下:①Nafion的预处理[8]:将Nafion裁剪成3 cm×3 cm大小,将膜在80 ℃水浴条件下分别放入3 wt.% H2O2溶液、2 mol/L H2SO4溶液和去离子水中各处理1个小时后密封保存;②将1 mL乙二醇(EG)、2 mL 5 wt.% Nafion水溶液和4 mL去离子水混合充分搅拌制成分散剂;③将厚度为0.05 mm的PTFE膜[9](作为气体扩散层(GDL))裁剪成2 cm×2 cm大小,用滴管抽取100μL分散剂各滴在两片PTFE膜上,随后各称取两份50 mg电极材料后用小勺将电极材料粉末与分散剂混合并均匀涂抹在PTFE膜的表面。④将分散有电极材料的PTFE膜放在陶瓷器皿后放入干燥箱中,在80 ℃条件下烘干15分钟,接着将两片干燥好的PTFE膜与Nafion两侧(带有电极材料的一侧与Nafion相接触),将其组合在一起组成MEA。重复上述步骤,得到不同Pt/Fe2O3质量比的MEA,如图4(a)所示。⑤用石墨双极板(活性面积2 cm×2 cm)和密封橡胶圈包裹制备好的MEA,随后放入DMFC夹具内,后将螺丝拧紧。至此,一个完整的DMFC就封装完成。重复上述步骤,得到不同Pt/Fe2O3质量比的DMFC,如图4(b)所示。

图4 Pt/Fe2O3质量比

3.2 DMFC的开路电压测试

检测方法如下所示:

把传感器的阳极端接到电化学工作站的工作电极上,将DMFC的阴极端接到电化学工作站的对电极上,并设置阴极电流为正。实验时保证阳极进料速度均匀有效,阴极保持好的空气流通(缺氧时还可以使用鼓风机、风扇等加快空气的流通)。用滴管将制备好的一定量的甲醇溶液向导入管内进行进料(进料口下进上出)。此后所有的实验过程将在室温(约为15 ℃)和普通空气条件下进行,且DMFC密闭性良好。测试时向不同DMFC的进料口加入体积及质量分数相同的甲醇溶液,实验截取了不同甲醇下DMFC工作时包含达到最高开路电位时的随机60 s内的图像。

DMFC的开路电压测试步骤具体如下:

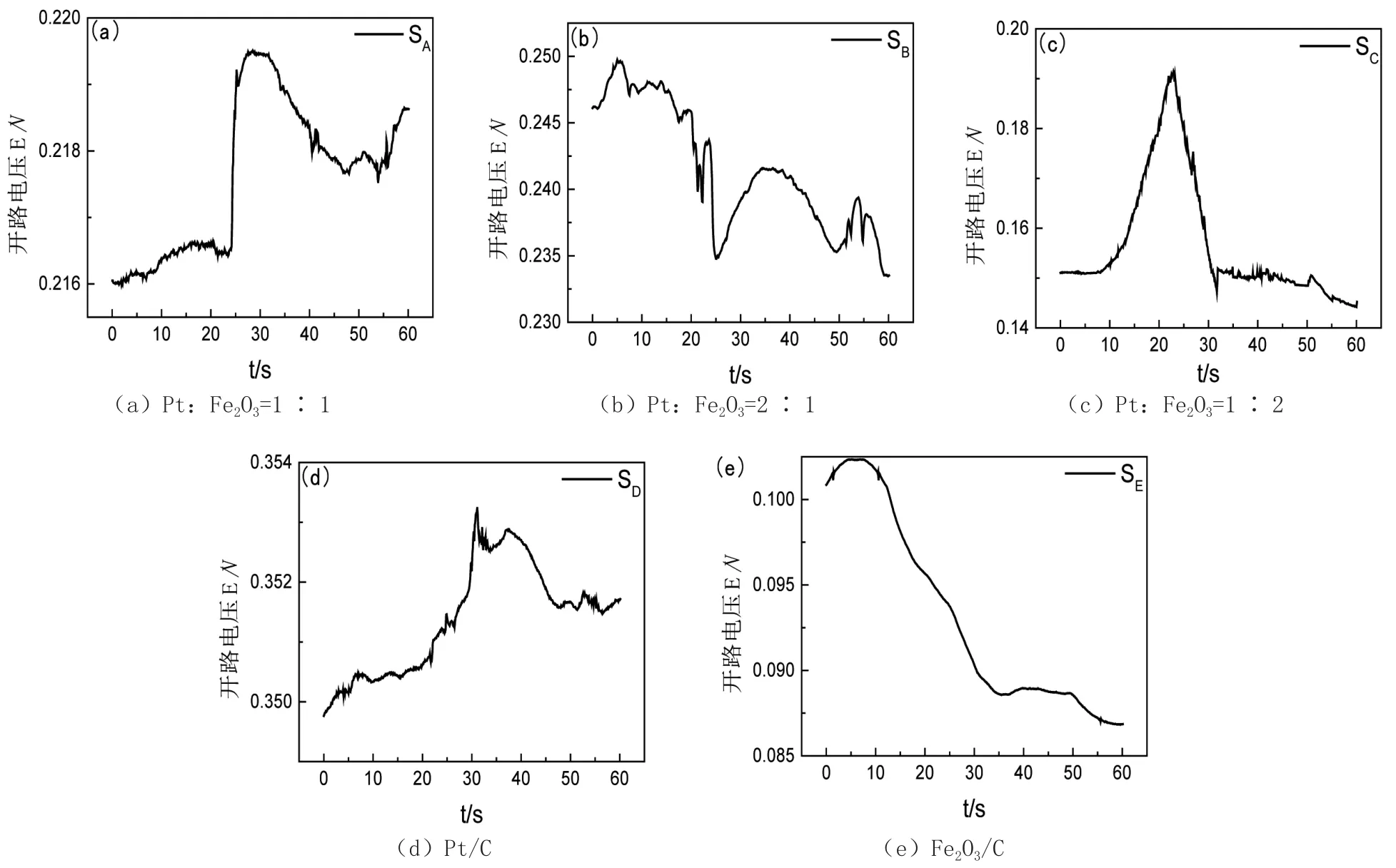

首先测试20 %甲醇下DMFC工作时不同电极材料的的开路电压,结果如图5所示。观察到加入甲醇的一瞬间就会有电位产生,且达到最高开路电位的一瞬间就会进行迅速或缓慢的下降,由于甲醇在阳极反应后会产生水,可能会引起阳极水淹现象,造成剩余甲醇无法及时进行反应,所以后面电压下降过程中偶尔会有电压短暂上升的情况。DMFC反应过程十分复杂,无法很好的控制反应进程。测得的结果为:EA20=219.5 mV、EB20=249.8 mV、EC20=191.4 mV、ED20=353.2 mV 及EE20=102.3 mV。明显的看到20%甲醇时催化电极材料中Pt的含量越高DMFC的开路电压就越高,说明催化剂的催化活性越好。Pt/C的电极材料要比其他组别的电极材料性能要好很多,这印证了之前的猜想,但Fe2O3/C比其他的电极材料性能差很多,氧化铁利用其双官能团也可以起到一定的催化作用,但是无法完全替代Pt的作用,所以之后不再对SE进行研究和讨论。

图5 20 %甲醇下DMFC工作时不同电极材料的开路电压测试

单一质量分数的甲醇并不能笃定某些结论是否正确。随后测试10 %甲醇下DMFC工作时不同电极材料的开路电压作为对比,结果如图6所示。发现10 %甲醇下Pt/C催化电极对应DMFC的开路电压相比20 %甲醇时有了明显的下降,有ED10=297.7 mV。其余三组混合电极材料的开路电压稍有提升,分别为:EA10=230.9 mV、EB10=294.3 mV及EC10=200.1 mV,Pt/C电极的催化活性还是比混合电极材料的要好,Pt含量越高其DMFC的开路电压就越高。

图6 10 %甲醇传感器工作时不同电极材料的开路电压测试

Pt/C材料在低浓度下随着甲醇质量分数的提升开路电压也相应提高,这是由于可以用来进行氧化反应的甲醇分子数增多,用来形成电位的电子也增多。在10 %甲醇时EB10和ED10大小已经十分的接近,这是由于在Fe2O3作为助剂时,可以提升电极材料的抗CO中毒的能力,从而提高电极材料的催化活性,使得SB和SD的电化学测量值相近。

猜测在低甲醇质量分数时,随着甲醇质量分数的增加,混合电极材料的开路电压会降低,Pt/C材料的开路电压会增加。为了印证猜想,单独对SB及SD材料进行5 %甲醇下DMFC的开路电压测试,结果如图8所示,测得EB5=381.9 mV,ED5=238.5 mV。

图7 5 %甲醇传感器的开路电压测试

SB电极材料在5 %甲醇下DMFC的开路电压高于10 %与20 %甲醇的,总结出以下结论:在低范围内,随着甲醇质量分数的增加,混合材料的催化活性会降低,DMFC的开路电压随着降低。因为甲醇浓度增大会导致甲醇的渗透率增加,阴极催化剂会被甲醇毒化发生副反应使产生的电位下降,两端电压就会降低。随着甲醇溶液浓度的增大,Nafion进行质子传导所需的水分子越来越少,可用来转移的电子数减少,也会使其工作电压下降。通过理论分析到Pt/C电极材料也应该受到甲醇渗透的影响,通过更高质量分数的甲醇溶液去测试SD的开路电压,发现其开路电压也有了一定程度的下降,但是拥有比混合材料更高的浓度界限,这可能是由于甲醇在氧化反应过程中不断的放热,Fe2O3多的电极材料的耐甲醇性不足使得导致了Fe2O3和甲醇的消耗,造成催化性能的下降。由于EB5>ED5,于是可以判断Fe2O3可以在较低浓度的甲醇下DMFC工作时可作为Pt材料的助剂,在同甲醇质量分数下SB电极材料拥有更好的催化活性,其对应的DMFC具有更高的开路电压。所以Pt∶Fe2O3=2∶1为五组材料在低甲醇质量分数下的最佳比例。

3 结论

利用硼氢化钠还原法制备Pt胶体,后用共沉淀法将制备的氧化铁催化剂粉末和铂金粉末混合,共设计了五组不同质量比的混合粉末,分别为 Fe2O3:Pt=0∶ 1、1∶ 1、2∶ 1、1∶ 2、1∶0,后在五组电极材料中都加入了相同质量的活性炭。对五组催化电极材料进行了SEM和EDS的物理化学表征测试。结果表明:五组电极材料在外观形貌上并没有太大的区别,铂金粒子间的相互作用很强,在电极材料表面出现了聚集现象,而氧化铁粒子间的间隙很大,相互作用较差,混合材料中只存在所需元素及物质。制备了五种不同的膜电极组件(MEA),利用夹具组装出完整的DMFC。对五组催化材料进行了开路电压测试,结果表明:在(10~20)%甲醇下DMFC工作时,Pt/C电极材料具有更好的催化性能和灵敏度,Pt含量越多的电极材料催化性能和灵敏度就越好。混合材料的开路电压在低甲醇质量分数时就随着甲醇质量分数的增加而下降,Pt/C在更高甲醇质量分数时也会出现此现象。在5 %甲醇下DMFC工作时,Fe2O3:Pt=1∶2时拥有最好的催化活性和开路电压。