关于温度对塑料风叶转轴影响分析

邓 勇 田 朋 陈昌中

(珠海格力电器股份有限公司 珠海 519070)

引言

离心风叶由于通风效果好,维护方便等特点广泛应用于空调室内机中。离心风叶转轴在使用过程中受力主要为切向方向即离心力,当转轴在温度升高至塑料变形温度时,离心风叶离心力受力特性会发生突变,可靠性降低。本文以某款空调室内机离心风叶为研究对象,初步分析了温度对风叶嵌件稳定性的影响,并通过实验验证了风叶在高温情况下风叶嵌件会脱离,为电机温升设计提供指导性意见。

1 离心风叶受力特性

风叶的叶轮在旋转时,叶片上受到的主要是离心力和由气流流动的气动载荷力,在风叶高速运转时离心力远大于气动载荷,因此离心力为风叶高速运转时的主要载荷[1],所以风叶嵌件主要受力为切向离心力F:

式中:

m—为叶片质量kg;

r—为风叶嵌套至叶轮中心的距离m;

ω—为叶轮角速度rad/s。

2 离心风叶转轴破裂分析

某型空调内机风叶售后反馈,风叶因局部高温根部已发生形变,且风叶内圈已经熔化,如图1所示,风叶嵌件与风叶发生脱落,如图2所示。从图中可以看出风叶嵌件与转轴处发生了滑移。

图1 风叶转轴融化

图2 风叶嵌件脱落

2.1 风叶强度分析

2.1.1 材料分析

该离心风叶材料为AS-GF20,具有很强的承受载荷的能力、抗化学反应能力、抗热变形特性和几何稳定性,耐水、耐油、耐酸、耐碱、耐醇类[2]。AS中加入玻璃纤维添加剂可以增加强度和抗热变形能力,减小热膨胀系数,其维卡软化温度约为110 ℃。载荷下挠曲变形温度约为100 ℃,熔化温度 200 ~ 270 ℃,拉伸强度 72 ~ 78 MPa,完全能满足风叶使用要求。使用材料分析仪对风叶材料进行成分分析,结果显示材料符合图纸要求,如图3所示。

图3 风叶成分分析

2.1.2 风叶结构强度分析

在实际使用中,轴流风叶叶片因高速运转而撕裂和破碎现象比较常见。行业中通常以高速运转实验来检验轴流风叶的强度,即风叶以实际使用最高转速的2~3倍运行5~10 min,以风叶是否出现结构损坏为标准来检验轴流风叶的强度[3],即风叶不能有破损、裂纹、拉白等现象。

经查该机组风叶工作转速为800 r/min,在测试台上测试条件为1 880 r/min,运行5分钟,风叶无异常,转轴嵌件也未出现脱落现象,验证了风叶满足设计强度要求。实验测试条件如图4所示。

图4 风叶结构强度测试

2.2 电机温升失效分析

2.2.1 电机温升测试

测试同种两个机组的温升,一台为正常机组,一台为售后反馈的更换电机及风叶的机组。

1)换电机及风叶机组测试结果如下:

冷态电阻:环温26℃,高档60.5/71.4 Ω,中档121.5/132.3 Ω,低档129.8/140.7 Ω;

热态电阻:环温26 ℃,高档73.2/86.7;

温升:54.7/55.8 K。

2)正常机组测试结果如下:

热态电阻:环温26 ℃,高档73.1/86.6 Ω。由于机组一直运行无法测试冷态电阻,根据热态电阻值及另外一台电机的冷态电阻,可计算出温升为54.3/55.5 K。

以上两个机组电机温升都符合企标要求,电机最高温度在81 K左右,这种温度没有达到注塑材料变形温度,对风叶结构产生的影响几乎可以忽略。所以,正常电机的运行温度无法破坏风叶结构造成烧毁。

2.2.2 电机失效分析

正常电机运行带动风叶转动,电机散热效果良好,电机温升控制正常范围内。但当电机出现异常时,温升异常可达到风叶结构失效温度,如果电机温升持续上升,高温会导致风叶损坏。对损坏电机进行解剖发现后端盖电机轴磨损,有凸凹现象,可能由于轴与轴承之间产生偏心转动,持久摩擦所致。前端盖轴承,手可轻松左右移动。如图5所示,对以上电机解剖进行分析风叶、电机损坏原因:

图5 电机解剖分析

1)电机结构异常

出厂电机内部结构异常,电机运转不正常,导致温升上升过快,加之内置热保护器出厂异常,达到130 ℃后,热保护器未启动,电机温升持续上升,从而渐渐引起电机周边温度过高,通过电机轴传导到风叶根部。

分析该电机转轴外径偏小导致装配轴承后出现轴磨损,引发转子异常摩擦导致电机运行异常高温发热,结合保护器动作点飘移,电机长时间高温工况下工作运行,最终漆包线漆膜快速老化绝缘失效,引发烧毁电机导致电机轴持续升温。在电机不运转情况下电机无法散热,电机局部温度过高,电机轴持续高温导致风叶转轴局部高温而达到热变形温度,风叶由于惯性继续旋转,导致转轴与嵌件发生滑移,最后风叶旋转失效,引起风叶融化。

2)电机匝间短路

电机内部匝间短路烧毁了热保护器,绕组持续烧毁,引起电机周边温度过高,导致与电机结构异常情况类似,风叶融化。

综上分析可能由于电机内置保护器在电机异常后未及时保护,导致电机温升持续上升通过电机轴过高,热量传递给铝制嵌件,温度过高达到变形温度点,在离心力作用下使嵌件与风叶脱离滑移,此时风叶不再工作,而电机持续工作,电机温度持续上升无法散热,最终导致风叶局部高温软化到电机上,最后出现风叶融化现象。

3 实验方案设计

通过上述分析极有可能为电机失效导致电机温升异常造成风叶融化,根据摸底实验发现电机内置保护器在142 ℃断开,风叶材料变形温度在100 ℃,由此判断电机轴温度可能在130~140 ℃之间,嵌件脱落可能性更大。

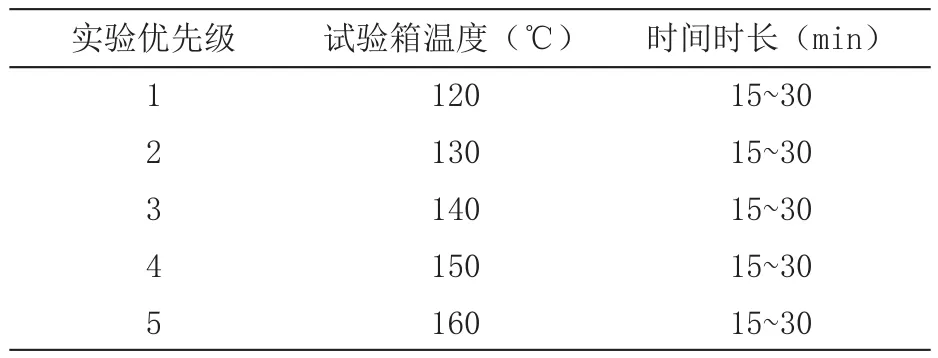

根据以上分析,确定实验方案为:风叶存储高温实验箱中(将整个风叶(带嵌件)静止放入实验温度中,实验时长根据实验结果做调整),达到预设的时间后从试验箱中拿出,在风叶旋转规定转速下的扭矩大小进行测试,实验台上观察嵌件脱落情况,并记录实验状态,具体实验方案如表1所示。

表1 实验方案

4 实验结果及分析

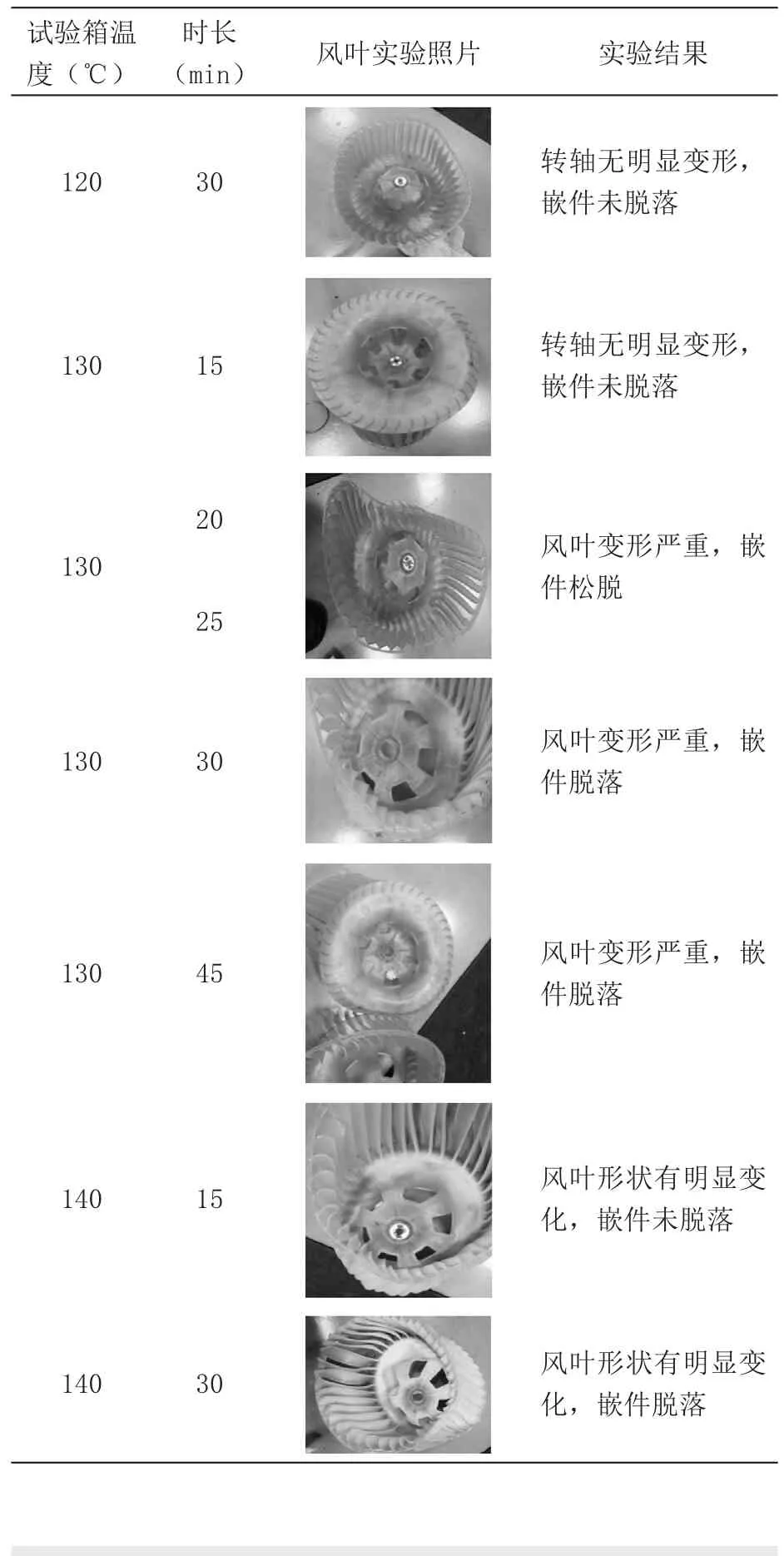

为快速找准风叶嵌件失效温度,结合AS软化温度110 ℃和电机内置保护器失效断开温度142 ℃,对风叶在120 ℃加热时间间隔30 min,对130~140 ℃加热时长间隔15 min左右,其测试结果如下:

1)温度为120 ℃,时间30 min时,风叶形状并无明显变化,嵌件也未脱落;

2)温度为130 ℃,时间15 min时,风叶形状并无明显变化,嵌件也未脱落;

3)温度为130 ℃,时间20、25 min时,风叶形状变形较明显,嵌件也未脱落(但在25 min时嵌件已能拧动);

4)温度为130 ℃,时间30 min时,风叶形状有明显变化,嵌件脱落;

5)温度为130 ℃,时间45 min时,风叶形状有明显变化,嵌件脱落;

6)温度为140 ℃,时间15 min时,风叶形状有明显变化,嵌件未脱落;

7)温度为140 ℃,时间30 min时,风叶形状有明显变化,嵌件脱落。

各实验条件及实验结果照片如表2所示。从表中可以看出风叶与嵌件在130 ℃时,放在干燥箱内30 min嵌件会脱落,而在同样温度下每隔5 min取出再拧嵌件,嵌件却未脱落。原因可能是干燥箱外温度很低。频繁把风叶拿出放入对风叶会有影响;在温度140 ℃,温度为30 min时,嵌件与风叶很容易就脱落,因此实验当温度为130~140 ℃,时间为30~40 min时,嵌件与风叶会脱落。

表2 实验结果及图片

5 结论

本文以某款空调室内机离心风叶为研究对象,分析了风叶受力主要为切向离心力,并分析了风叶材料和结构强度满足设计要求,同步对电机温升和失效原因也进行了分析,锁定了电机温升过高会对风叶运行产生不可逆转的损坏,并通过实验验证了温度对风叶嵌件稳定性的影响,风叶在电机高温(130~140)℃情况下风叶嵌套会有脱离隐患。由于测试设备无法在高温试验箱中进行,测试温度数据会存在一定的波动,但不影响整个实验结果,本文的失效分析和实验验证为电机温升设计提供了一定的指导。