钻孔灌注桩桩头静态破碎参数优化研究

戴选锋,关盛杰,李小龙,王 攀,孔德森

(1.中国冶金地质总局青岛地质勘查院,山东 青岛 266061;2.山东科技大学 土木工程与建筑学院,山东 青岛 266590;3.山东科技大学 山东省土木工程防灾减灾重点实验室,山东 青岛 266590)

灌注桩是一种重要的基础形式,其施工工艺成熟、成本相对较低,现已被广泛应用于各种土木工程领域。目前常用的桩头破除方法为人工凿除,使用风镐剥离桩头钢筋保护层,并在设计标高位置钻设水平孔,之后整体吊除内部桩体,该方法会产生强烈震动和粉尘污染,安全性较低。静态破碎技术是将破碎剂搅拌成浆体灌入结构物的钻孔中,破碎剂水化反应过程中伴随着膨胀与硬化,生成新的物质由于晶格结构的改变体积增大3倍,当膨胀受到孔壁的约束时,短时间内产生高膨胀压,混凝土等脆性材料抗压强度高而抗拉强度低,当单元内部所受拉应力大于抗拉强度时开始产生裂纹并逐渐发展,直至结构物破碎。与传统爆破方法破除混凝土构筑物相比,静态破碎技术具有低速加载、过程可控的特点,不仅可以实现破除效果,还以其无噪音、无飞石、无振动等优势,在人口密集城区、重要交通干线和特殊设备周围结构物的拆除中得到了广泛应用[1]。因此,将静态破碎技术应用到桩头处理工程中是可行的。

为了优化和推广静态破碎技术方案,国内外学者进行了相应的研究。Cambatese等[2]研究表明:当孔深为孔径的6~12倍、孔距为孔径的4~10倍时,混凝土开裂。唐烈先等[3-4]研究了单孔与双孔混凝土试块在静态破碎剂作用下的破坏过程,发现单孔方形混凝土试块的裂纹扩展呈三条主裂纹形式发展。姜楠等[5]基于实验数据和有限元数值计算结果对静态破碎时岩石中的应力分布弹性模型进行修正,得到应力分布方程。Laefer等[6]研究了孔径对水化热和膨胀压的影响,结果发现孔洞中部膨胀压最大,顶部由于破碎剂体积束缚减弱而膨胀压最小。谢益盛等[7]得出不同水灰比、拌合温度和孔径下的膨胀压力时程曲线。丁王飞等[8]提出边坡岩体清除的静态爆破物理模型和断裂力学模型,给出边坡斜孔裂纹尖端应力强度因子的计算公式。

经过诸多学者的探索,静态破碎技术已经在边坡岩体清除、混凝土构筑物拆除等多个领域进行了应用[9-11],然而在桩头破除方面仍是理论滞后于实际,工程中对于膨胀孔孔距、排距、最小抵抗线长度的设计多根据经验选定,破碎剂的操作规范也只给出一定范围的参考值,对于较大的破除工程,过密的膨胀孔会影响经济效益和工程效率。本研究立足于工程实际,针对直径为600 mm桩基础在不同膨胀孔布设方式下分析破碎效果,旨在兼顾破碎效果和工程经济的前提下,总结出膨胀孔的最优布设方式,为静态破碎技术推广到桩头处理实践提供有益指导。

1 数值计算模型的建立

岩石真实破裂过程分析(realistic failure process analysis,RFPA)系统RFPA2D是模拟岩石、混凝土等脆性材料渐进破坏过程的分析软件,由加载系统、数据采集系统及处理系统组成,分析过程包括以弹性力学为基础的应力分析阶段和以弹性损伤理论及修正的摩尔-库伦损伤准则为基础的破坏分析两个阶段,应力分析阶段基于有限单元法,破坏分析阶段根据最大拉应变准则和摩尔库伦剪切破坏准则判断单元是否损坏,并且最大拉应变准则具有优先权[12-14]。在每一个加载步中,首先进行应力分析,遍历每一单元的应力状态来判断单元是否出现损伤,如果没有损伤单元,则进行下一分析步的计算,如果有单元进入损伤状态,则进行刚度退化处理[15],并重新进行本分析步的运算。对于出现损伤的单元,用弹性损伤力学的本构关系描述混凝土单元的力学行为,按照等价应变原理,应力作用在受损材料上引起的应变与有效应力作用在无损材料上引起的应变等价。因此受损单元的损伤本构可以通过无损单元的名义应力表述:

σ=E0(1-D)ε。

(1)

式中:σ为作用在单元上的应力,ε为应变,E0为初始弹性模量,D为损伤变量。

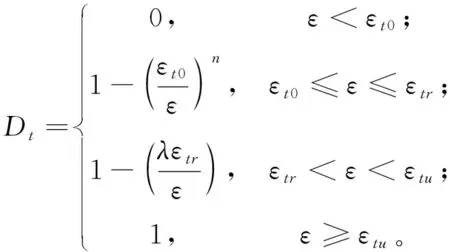

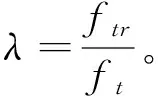

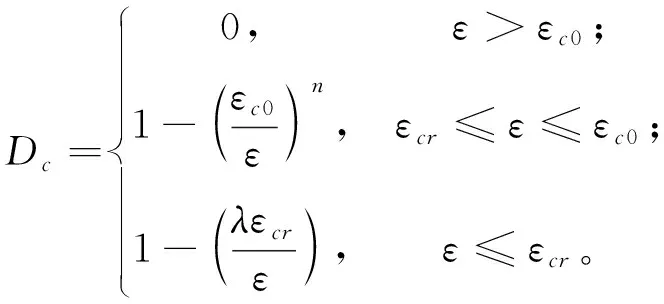

对损伤单元进行刚度退化处理时,其拉伸损伤本构模型如图1所示,剪切损伤本构模型如图2所示。当单元达到弹性极限后,其峰值后的应力应变曲线分为两段:第1段为幂函数表达的强度软化曲线,第2段为表示残余强度的水平直线。

图1中,ftr是单元的残余强度,εt0是弹性极限所对应的拉伸应变,εtr是到达残余强度时对应的应变,εtu是单元的极限拉伸应变。其拉伸损伤变量表达式为:

(2)

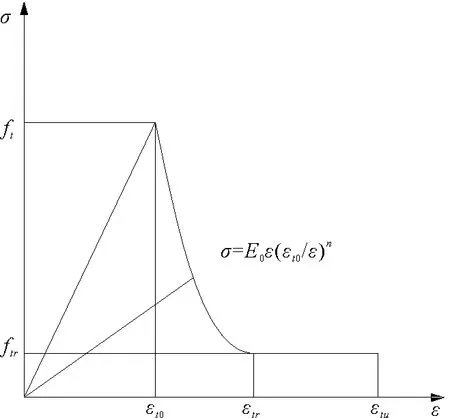

图2中,fcr是单元的残余强度,εc0是弹性极限所对应的剪切应变,εcr是到达残余强度时对应的应变。其剪切损伤变量表达式为:

(3)

式中:Dc为剪切损伤变量,λ为残余强度系数,n为软化指数(n=5)。

图1 拉伸损伤本构模型Fig. 1 Tensile damage constitutive model

图2 剪切损伤本构模型Fig. 2 Shear damage constitutive model

对于拉伸损伤或剪切损伤,当损伤变量D=1时,代表单元完全破坏,为了避免有限元分析数值上的困难,给破坏的单元赋予很小的弹性模量。

参考已有的工程破除实例,对于直径600 mm的钻孔灌注桩桩头,确定了3种静态破碎膨胀孔的布孔方式,如图3所示,依次为环形均布6孔、核心孔+环形均布4孔、核心孔+环形均布6孔,并分别编号为Ⅰ、Ⅱ、Ⅲ型,环形均布孔均布设在半径为150 mm的圆上。采用二维平面应变模型建立桩头,网格划分为300×300共90 000个单元,膨胀孔以软件内置空洞材料填充形式建立。RFPA2D需要对桩头模型设置边界条件,本次模拟中分别在桩头底部、左部固定了位移。由于模型和膨胀孔是对称的,这种边界条件并不影响其右半部分模拟结果。工程实践中,在桩头部位只留有纵筋,不绑扎箍筋,并且在绑扎钢筋笼时,会在纵筋上套裹泡沫筒以隔离混凝土与纵筋之间的黏结力,以减小桩头配筋对静态破碎效果的影响。

混凝土是细集料与粗骨料组合而成的混合材料,因此其微观材料力学性质具有不均匀性,RFPA2D为了将介质单元的微观与宏观力学性质联系起来,假定混凝土材料离散后的材料力学性质服从Weibull函数统计规律分布:

(1)

式中:α为混凝土材料力学性质参数(弹性模量、密度、泊松比等);α0为混凝土单元力学性质的平均值;m为分布函数的性质参数,定义为材料介质的均匀性系数,反映材料的均匀程度。

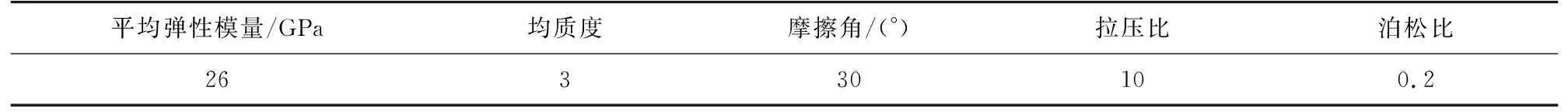

本次模拟的混凝土强度为C30,材料单元力学参数列于表1。生成的数值计算模型弹性模量分布规律如图3所示。文献[7]研究了钻孔直径为40 mm时不同水灰比下的膨胀压力时程曲线,为了能为桩头的破除工程提供实际参考,并统一施工方式,本次模拟钻孔直径统一取为40 mm。加载方式为分级加载,每个计算步施加1 MPa的膨胀压。

表1 桩头材料力学参数Tab. 1 Mechanical parameters of pile head materials

图3 数值计算模型Fig. 3 Numerical calculation model

2 计算结果分析

2.1 不同布孔方式下桩头破裂模式分析

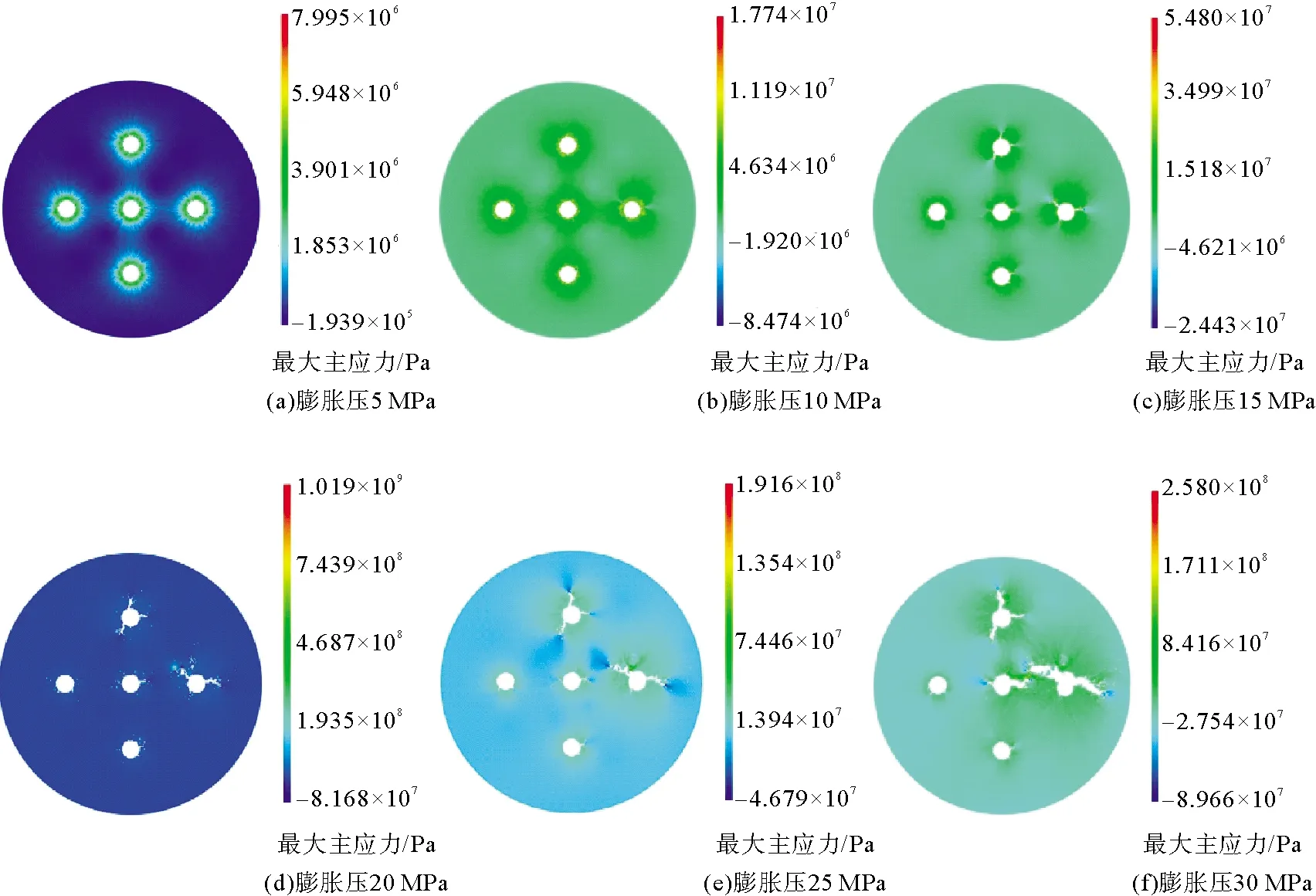

为了研究“均布6孔”布孔方式下桩头破碎效果,分别分析了不同膨胀压时桩头的最大主应力场和裂纹发展规律,如图4所示。对于均布6孔的方式,在加载初期,膨胀孔壁处单元所受的应力并没有达到破坏强度值,膨胀孔周围应力以同心圆形式分布;相邻孔洞连线间由于应力叠加效应其最大主应力高于周围单元。随着水化反应的进行,当膨胀压达到10 MPa时,一些孔壁周围临近单元最先达到损伤值,出现不同程度的性能劣化及损伤,研究发现,损伤单元集中分布在指向桩头圆心方向和指向相反的自由界面方向,其原因为破坏总是优先沿着最小抵抗线方向发展。当膨胀压加载到15 MPa,孔壁周围进入损伤的单元连续破坏并相互连通,裂纹开始形成并延伸,在此阶段膨胀孔周围大致形成两条裂纹,一条指向自由界面即抵抗线最小的方向,另一条指向桩头圆心或相邻膨胀孔,这一现象符合混凝土单孔及多孔裂纹发展一般规律。随着膨胀压继续增大,在尖端应力场的作用下裂纹继续延伸并持续影响桩头应力场的分布,进而裂纹的伸展也受到影响,并且一些单元萌发出第三条裂纹,这三条裂纹大致以“人”字形式发展。该种布孔方式下,对外层桩体达到了较理想的破碎效果,但是对于内层部分,由于应力发展受限而达不到较好的破碎效果。

Ⅱ型布孔方式下桩头静态破碎过程应力场及裂纹发展规律如图5所示,在桩头圆心处增设一个膨胀孔,环形均布4孔。对比图4与图5可以发现,在加载前期,膨胀孔周围最大主应力基本在同一个数量级,相差不大;由于布孔数量的减少,从而导致4个环形均布孔之间孔距较Ⅰ型增大,所以相互之间应力叠加效应不明显。从图5可以看出,应力叠加分布带位于环形均布孔与核心孔的连线处,呈“十”字型。随着膨胀压的提高,膨胀孔周围一些单元进入损伤状态,且损伤单元的集中分布规律同Ⅰ型:指向核心孔方向和自由界面方向。当膨胀压加载到15 MPa时,膨胀孔周围形成微裂纹,膨胀孔裂纹大致以“T”字型三条裂纹或相对称的两条裂纹形式发展。对于“T”字型三条裂纹,其中一条裂纹指向最近的自由界面,另一条与之对称指向核心孔,由于环形均布孔之间孔距较大,应力叠加效应不明显,所以第三条裂纹发展方向具有随机性。

图5 Ⅱ型布孔方式破碎过程示意图Fig. 5 Diagram of crushing process with type II hole arrangement

Ⅲ型布孔方式下桩头静态破碎过程应力场变化及裂纹发展规律如图6所示,在桩头圆心处增设一个膨胀孔,环形均布6孔。裂纹发展形式同Ⅰ、Ⅱ型布孔方式:大致以“人”字型三条裂纹或相对称的两条裂纹形式发展。由于膨胀孔数量的增加,桩头截面内发展出多条裂纹,环形均布孔与核心孔之间存在较多数量的损伤单元,整体强度性能劣化严重,因此裂纹中指向核心孔方向的发展速度要快于指向自由界面方向。

图6 Ⅲ型布孔方式破碎过程示意图Fig. 6 Diagram of crushing process with type III hole arrangement

2.2 布孔方式对桩头破碎效果的影响

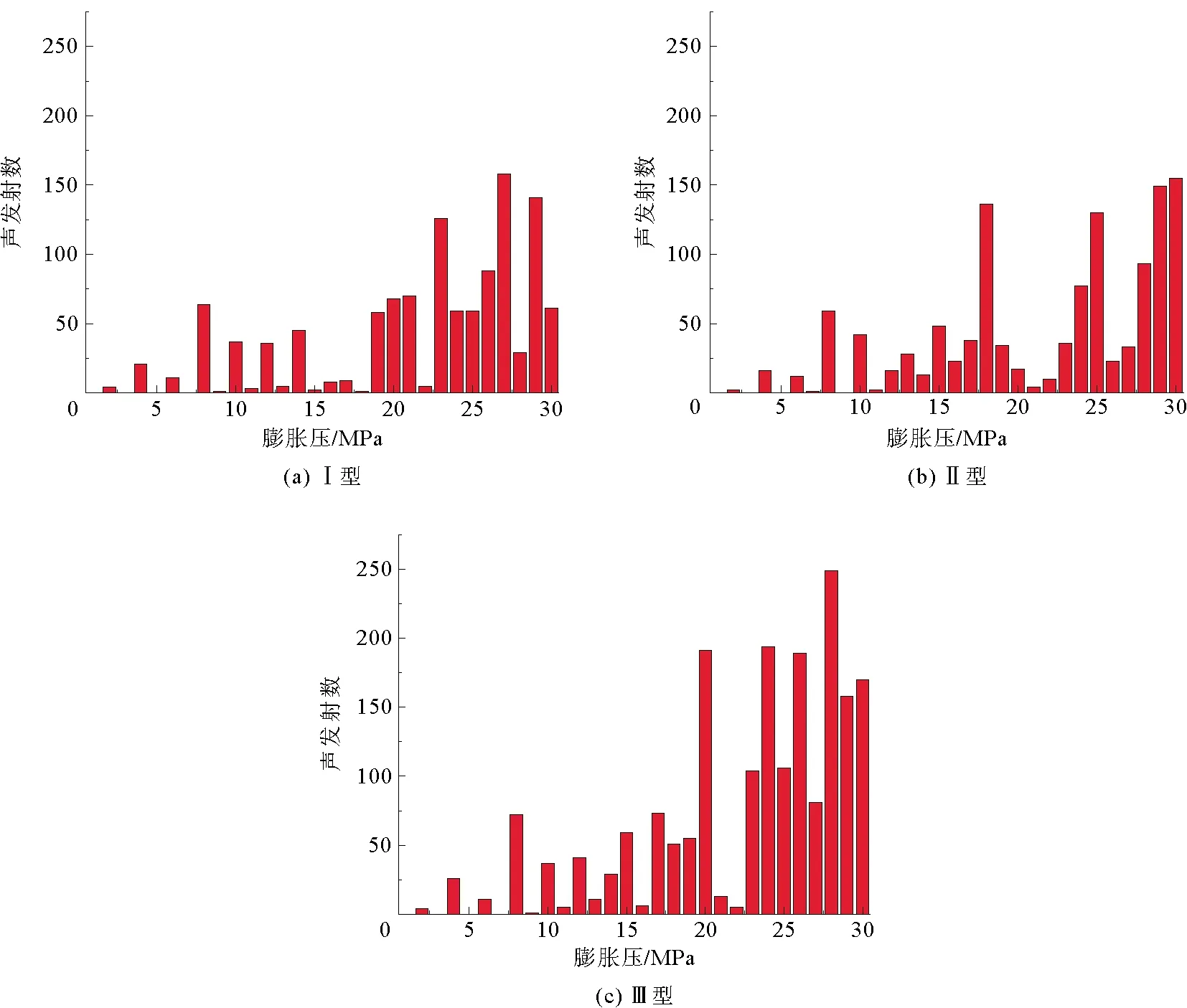

三种布孔方式导致不同的破碎效果,对比分析可得:Ⅰ型布孔方式对于桩头外层混凝土破碎效果较好,然而由于裂纹发展总是优先指向最小抵抗线方向,所以对于内层混凝土破碎效果较差,不能形成宏观裂纹;Ⅱ型布孔方式在桩头圆心处增设了一个膨胀孔,相应的减少了环形均布孔的数量,该种布孔方式对于内层混凝土破碎效果较好,但是外层混凝土裂纹发展数量较少,最终会导致桩头破碎成较大块状,不利于清理;Ⅲ型布孔方式在前两种布孔方式的基础上改进,增加了环形均布孔的数量,即可以保证内层混凝土形成宏观裂纹,外层混凝土也可发展出多条裂纹从而最终破碎成较小的块状。在数值模拟计算中,单元的损伤量与岩石的声发射之间存在着正比关系。因此混凝土的声发射特性可以用细观模型模拟,用损伤单元数目来表征声发射次数。为了从微观能量角度衡量布孔方式对破碎效果的影响,研究了膨胀压与桩头声发射数量关系,如图7所示,声发射数量表示桩头破碎能量的累积。对比分析可以看出,在0~10 MPa加载范围内三种布孔方式下桩头破坏能量发展规律基本相似,膨胀压为8 MPa时破坏能量较大,在此阶段膨胀孔周围单元相继损伤破坏。膨胀压大于20 MPa时,Ⅰ型布孔方式破碎能量呈逐渐增大趋势,说明在此阶段,桩头破碎速度加快。Ⅱ型布孔方式破碎能量主要集中在膨胀压为23~30 MPa阶段。对于Ⅲ型布孔方式,破碎能量均大于前两种布孔方式,其原因为裂纹发展数量增多并且出现大量损伤单元。

图7 3种布孔方式破碎过程声发射数量图Fig. 7 Acoustic emission quantity in crushing process of three hole layout methods

3 结论

为了将静态破碎技术应用到钻孔灌注桩桩头破除工程中,利用RFPA2D模拟直径为600 mm的桩头静态破碎过程,分析不同布孔方式下的破碎模式及破碎效果,结论如下:

1) 桩头静态破碎是一个持续渐进的过程,当膨胀压达到混凝土抗拉强度时,膨胀孔孔壁处单元产生破坏,当相邻损伤单元先后破坏,裂纹开始形成。随着膨胀压的增大,在尖端应力的作用下裂纹继续扩展延伸。

2) 膨胀孔周围大致形成三条或两条主裂纹,由于膨胀孔之间的应力叠加效应,裂纹发展方向呈现特定规律:其中一条指向最小抵抗线方向,其余裂纹指向最近膨胀孔处。

3) 为了避免外层膨胀孔裂纹发展受限,工程实践中须在桩头圆心处增设膨胀孔,用于破碎内层混凝土。

4) 对于直径为600 mm的桩头破除工程,采取“核心孔+环形均布6孔”的布孔方式,可以达到较好的破碎效果。