位移钝体稳燃的旋流预混燃烧污染物生成特性

韩徳琳,李丹,王天天,张海,张扬,王随林

(1 北京建筑大学环境与能源工程学院,北京 100044;2 清华大学能源与动力工程系,热科学与动力工程教育部重点实验室,北京 100084)

随着“双碳”目标的提出和环保要求的日益严格,工业过程的节能减排受到了进一步的重视。在石化行业,各类石化炉、过程加热炉是高能耗高排放的设备,发展高效低污染物的燃烧技术,是行业发展的必由之路。天然气是一种相对低碳和清洁的燃料,现在已经成为各种石化炉的主要燃料。天然气燃烧的主要污染物是氮氧化物,天然气的低氮燃烧技术是目前石化炉技术发展的关键技术。旋流预混燃烧是一种极具前途的低氮燃烧方式,已经广泛地应用于各种燃烧器上。同时,为了满足不同工况下稳燃的需求,旋流预混燃烧常常会与钝体配合使用,提高燃烧过程整体的稳定性。

对于旋流燃烧或钝体稳燃技术,近些年众多学者都对其展开了研究。Dutka 等研究发现,通过改变钝体位置控制空气流速,可以降低NO排放,但是如果钝体位置设置不当,例如钝体靠近喉部位置时,会对火焰稳定性产生不利影响,燃烧也会不充分,CO 排放高(超过45mg/kWh)。Behzadi 等研究表明,钝体的形状对回火特性影响较大。旋流燃烧早期曾广泛应用于扩散燃烧过程,通过旋流来增强燃料与空气的混合,从而起到降低NO和增强稳定性的目的。例如,周力行等发现了在湍流扩散燃烧中,随着旋流数从0 增加到0.68(弱旋),热力型NO上升,进一步增加旋流数(强旋),热力型NO显著下降,进口附近温度先上升后稍有下降。赵黛青等研究了同轴富氧旋流扩散燃烧,发现随着旋流数的增加,NO排放和火焰峰值温度均有所降低。

与扩散燃烧的结论有所不同,预混燃烧过程中,由于燃料与空气的混合不再主要依靠旋流,旋流的作用转变为增强燃烧过程中燃料/空气预混气体和周围烟气的混合,进而实现NO的控制和稳定性的增强。Nahvi 等研究发现,当低旋燃烧器(low-swirl burner)旋流数由0.41 增加到0.49,可以使平均温度和NO排放显著降低(<12μL/L)。Johnson 等研究了高低旋流数下污染物排放情况,发现低旋流数污染物排放要低于高旋流数,主要由于高旋流数下产生了明显的回流区,使得高温烟气停留时间增加,从而NO生成较高。相似的,Syred提出在强旋流燃烧器中,旋流数的增加会使燃烧产物在高温区停留时间增加,使热力型NO生成速率增加。Littlejohn 和Cheng研究多种燃料在低旋燃烧器中的污染物排放,发现由于无明显回流区,NO排放与预混气体本身的绝热燃烧温度相关。在强旋流条件下(旋流数>0.8),邢双喜的研究表明,随着旋流数越大,燃烧区域高温区减小,有利于减少NO的生成。Yellugari 等研究表明,随着旋流数升高(0.5~1),NO排放逐渐减少。Fu等通过数值模拟发现,随着旋流数增高(0.4~1.2),NO排放呈减小趋势。Zhao 等通过数值模拟发现,当旋流数从0.6 增大到1.2,NO排放量会降低28.7%。石黎等研究发现,在旋流数在0.7~1.6 的范围内,增大旋流数会使火焰高度缩短,同时也会降低NO排放。同时Yilmaz 等研究发现,NO排放随旋流数(0.4~1.4)变化会出现非单调变化。通过总结以上文献可以发现,钝体和旋流都会对火焰都会对预混燃烧过程NO排放产生显著的影响。但是,多数上述的实验研究工作采用了“大气敞开式”的实验设计,即火焰在敞开的环境中燃烧。这种实验方法的火焰散热严重,并且火焰燃烧过程中难免卷吸周围大气的空气,影响燃烧整体的当量比,因此“大气敞开式”实验条件与真实的燃烧条件相差较大。另一方面,对于旋流与钝体结合的情况,文献中的系统研究依然较少。

预混燃烧器中,燃料和空气在管道中已经充分混合。在低燃烧热功率工况下运行时,由于预混气体流量较小,燃烧器出口的气流速度较低。如果操作不当,容易发生回火事故。为了解决低功率运行时的回火问题,本文提出了一种安装有位置可以移动的钝体(下文简称“位移钝体”)的贫燃预混旋流燃烧器。可将钝体位置与燃烧功率关联,通过调节钝体位置,使不同燃烧热功率下喷嘴出口气流速度保持近似一致,避免回火现象的发生。由于钝体本身会产生明显的回流区,这种回流区效应与旋流耦合在一起,会对温度场、NO和CO 生成产生影响。基于上述的考虑,本文针对使用位移钝体稳燃的旋流燃烧过程开展实验研究,分析了不同钝体接头和旋流数对NO排放和温度场的影响规律。实验中采用保温材料产生封闭的燃烧环境以控制燃烧当量比,减少散热。本文的研究成果将对旋流预混燃烧器的设计和低氮燃烧技术的发展提供理论指导。

1 实验方法

1.1 位移钝体稳燃的旋流预混燃烧器

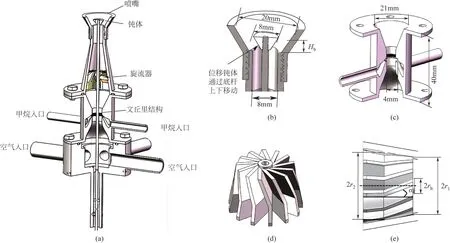

图1为本研究所提出的位移钝体稳燃的旋流预混燃烧器示意图。如图1(a)所示,空气在燃烧器下部通入,经过文丘里管(渐缩渐扩喷管)结构使空气加速和降压。同时,燃料从文丘里管的喉部射入,在文丘里管中与空气充分混合。甲烷和空气的混合气通过文丘里的渐扩喷管后,经过旋流器形成旋转流动。最后,旋流气体经过钝体和喷嘴形成的环形喷口喷出。钝体的位置可通过连杆进行调节。在本研究中,钝体的位置通过手动调节,实际生产中钝体的位置可通过电动执行机构编程控制。在喷嘴处点燃预混气体,则可形成使用位移钝体稳燃的旋流预混火焰。

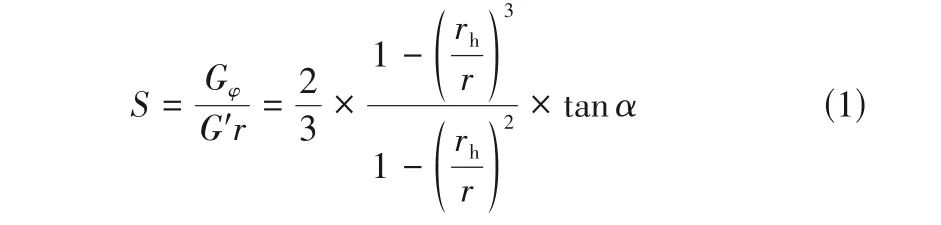

图1(b)~(d)分别给出了本文所使用的燃烧器的具体结构尺寸。图1(b)为喷嘴和位移钝体的详图,喷嘴的出口内径为20mm,钝体宽度与来流管道内径一致均为8mm。钝体高度定义为从钝体最宽截面到喷嘴碹口底部的距离。可通过改变来改变环形出口面积,从而调节出口流速。图1(c)为文丘里管详图,喉部内径为4mm,入口出口部分内径均为21mm,总长为40mm。图1(d)为旋流器轴测图,本实验所用旋流器为轴向旋流器,根据燃烧空气动力学可得旋流数计算方法如式(1)。

式中,为旋流器中枢轴的半径;为旋流器叶片外圆周的半径。本研究使用旋流器如图1(e)所示,因为旋流器整体呈锥形,所以式(1)中的取值(+)/2。通过改变旋流器叶片角度,产生不同强度的旋流。旋流器叶片角度与旋流数对照如表1所示。从表1可以看出,本文燃烧器的旋流处在弱旋至中等强度旋流的区间。

表1 旋流器角度与旋流数对照表

图1 燃烧器结构示意图

1.2 实验系统

CH是天然气中最主要的成分,通常在天然气中的占比达到95%以上,因此本研究使用CH来代表天然气开展研究。实验系统原理和实物图如图2所示。图2(a)为本实验系统原理图,CH(99.99%)由高压气瓶提供,通过高精度的音速喷嘴流量计进行流量控制。空气(大气,去除水分和细颗粒)通过空气压缩机提供,流量通过质量流量计进行控制。CH(99.99%)和空气通过燃烧器经过喷嘴,喷入燃烧室进行燃烧。本实验CH(99.99%)和空气预混气体的当量比取值0.7。通过位移钝体位置的改变,本研究所有实验工况的环形喷嘴出口流速均控制为15m/s。用烟气取样枪在燃烧室侧壁专用烟气抽取孔抽取烟气,并通过烟气分析仪(ECOM-J2KN)进行在线分析,主要分析的气体成分有CO、O、NO 以及NO,本研究所有污染物数据结果均已换算成3.5%O(体积分数)下的数值,与GB 13271—2014保持一致。

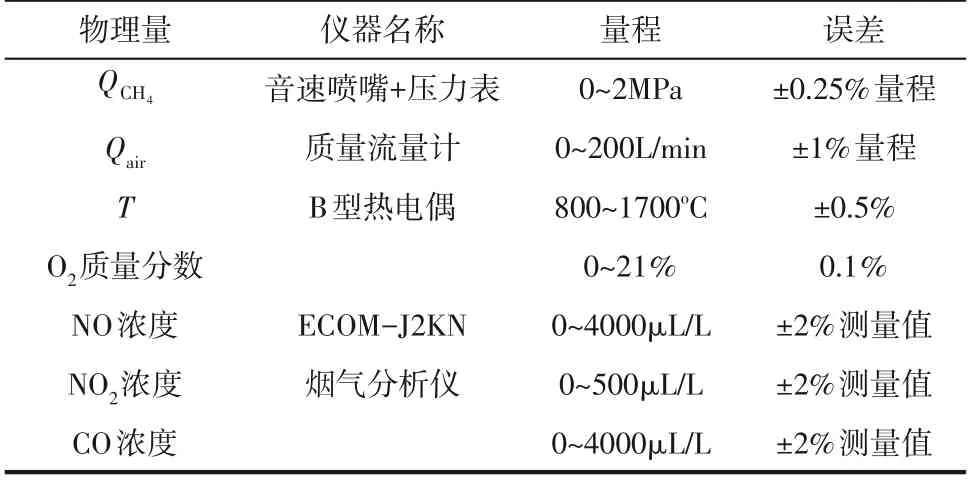

图2(b)为本实验所用器件实物图,其中燃烧室采用高质量AlO保温材料制成,其内腔为直径60mm 的圆柱形空腔,外壁为230mm×230mm 的正方形结构,燃烧室高600mm,三面开槽,安装有壁厚为5mm 的长方形石英玻璃观察窗,并在未设置观察窗壁面距离烟气出口100mm 处开有直径为15mm的圆形烟气取样口,便于烟气分析仪取样枪取样。实验中的温度场采用0.3mm直径的B型热电偶进行测量,使用无纸记录仪来显示温度的示值。由于火焰温度较高,热电偶的测量值经过了辐射散热修正(详见2.2.3节所述)。本实验所用仪器设备固定误差如表2所示。

图2 实验原理图及实物图

表2 仪器测量误差表

使用了保温材料制成的燃烧室后,火焰的气氛得到了保持,散热减小。通过烟气分析仪测量火焰下游的O体积分数得知,燃烧后O体积分数始终维持在6.3%±0.2%范围内,与当量比0.7 对应。喷嘴下游100mm 处温度维持在1500K 以上,NO 取样处烟气温度维持在900K 以上,与实际工业设备工况较为接近。

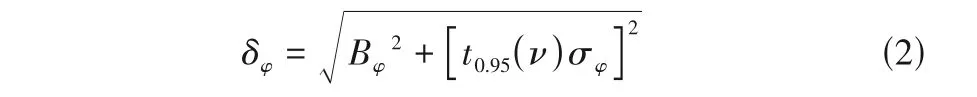

实验误差给出了数据的可信部分,是实验结果的重要组成部分,本文实验数据的误差采用式(2)进行计算。式(2)既考虑了测量仪器本身的固定误差,又考虑了由于流量、温度、环境条件等波动带来的随机误差。根据Moffat的理论,测量的总误差可以表示为式(2)。

式中,为本研究所有测量的数值;δ为测量值的总误差;B为仪器带来的固定误差;σ是多次测量值的标准偏差,即实验随机误差;()是-分布在自由度为、置信区间为0.95 时的值,可以在统计学教材中查到。

2 结果与讨论

2.1 钝体结构对燃烧污染物排放的影响

2.1.1 钝体角度

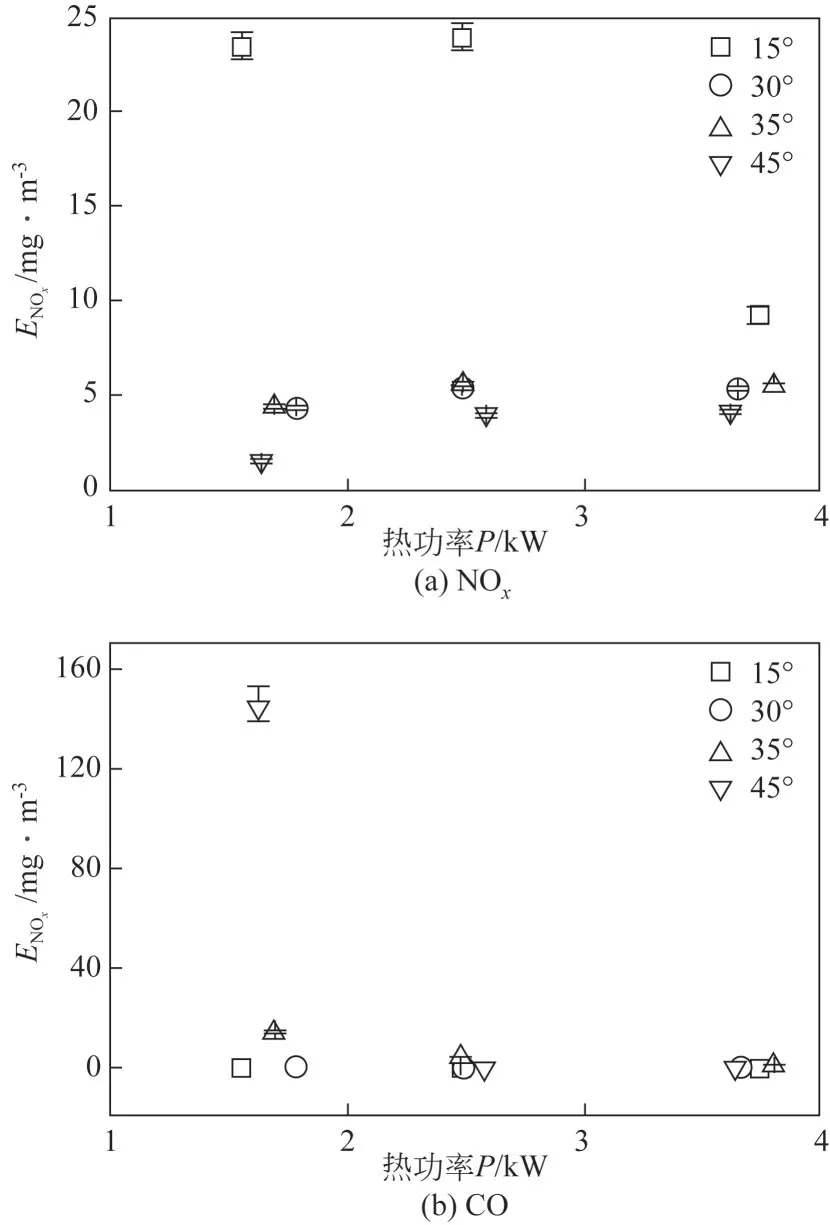

为了确定合适的喷嘴结构,分别设计加工了如图2(b)所示喷嘴角度为15°、30°、35°、45°的4种喷嘴以及对应角度的钝体。实验时,不同喷嘴分别取3个相近的热功率,通过移动钝体高度,调整喷嘴出口流速为15m/s。旋流数设置为0,分析燃烧产生的污染物,实验结果如图3所示。可以看出,NO排放量随着喷嘴角度的增大呈减小趋势,CO排放量随着喷嘴角度的增大呈增大趋势。当角从15增加到30°时,NO排放值显著下降,而CO仅仅略有上升并维持在20mg/m以下;进一步当角从30°增加到45°时,NO进一步下降的程度有限,但低燃烧热功率下CO 显著上升,达到了150mg/m左右。推测其原因可能是由于喷嘴角度不同,其流场的卷吸作用不同所致。Degenève等学者的研究表明,当越大时,其径向回流区越宽。这使卷吸的周围低温烟气增多,火焰温度降低,CO 排放量升高,相应的NO排放量降低。综合CO 和NO排放情况可以发现,为30°时,在设计的实验工况下,两种污染物排放均处于较低水平,CO低于仪器的检测下限,NO排放值均低于5.5mg/m,因此所有后续实验均采用为30°的喷嘴。

图3 不同燃烧热功率下喷嘴角度对NOx和CO排放量的影响

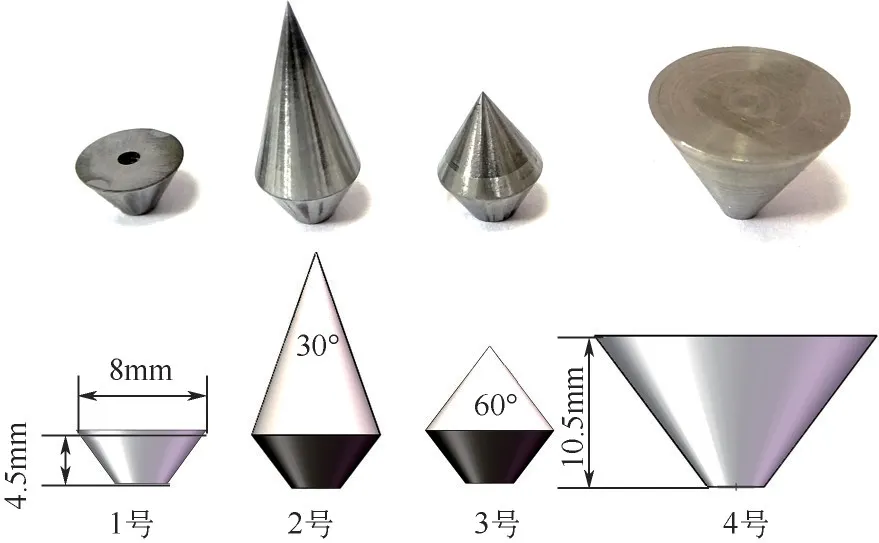

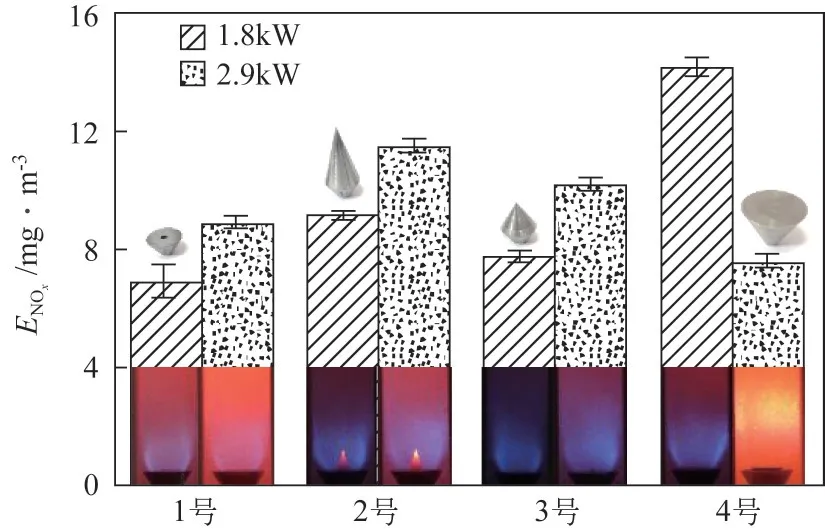

2.1.2 钝体形状

为了确定不同钝体形状和大小对污染物排放的影响,本研究设计加工了4种不同形状和大小的钝体来研究其污染物排放情况,各钝体形状大小及钝体的编号如图4 所示。实验时,采用热功率为1.8kW和2.9kW两种实验工况,通过改变钝体的高度,保证喷嘴出口流速均为15m/s。实验结果如图5所示,1号钝体在实验的两种工况下NO排放都比较低。对于带有尖端的钝体来说,尖端在回流烟气的加热下会达到较高的温度,如图5中2号钝体所示。相比3号钝体,2号钝体尖端角度更小,2号钝体其NO排放量要高于3号钝体。4号钝体在小热功率时,其NO排放量较大,在较大燃烧热功率时,会产生如图所示的类似于“MILD 燃烧”的现象,此时火焰图像中难以观察到明确的火焰面,燃烧温度场分布较为均匀,所以4号钝体在大热功率下,NO排放更低。图5中所有工况的CO排放均低于仪器的检出下限,因此不在图中表示。Bovina研究表明,轴向回流区中烟气的停留时间与钝体的特征尺寸成比例。中轴线附近的烟气回流越强,高温烟气停留时间越久,热力型NO生成量就越多。在本研究中,1号钝体和4号钝体相比,4号钝体的中心轴向回流更强(如图5所示),因此,4号钝体火焰的更高。1号钝体与2号、3号比较,回流区相近,但2 号、3 号钝体的背风面尖端受到回流烟气的加热,成为了流场中的“热点”,导致NO排放量略微高于1 号钝体。综合来看,1 号的钝体NO排放在多个燃烧热功率下均比较低,所以本文后续的实验所用钝体均为1号钝体。

图4 不同钝体形状大小图

图5 钝体形状对NOx排放量的影响

2.2 旋流数对燃烧火焰特性的影响

2.2.1 旋流数对火焰形状的影响

为了得出旋流数对火焰形态的影响,对旋流数为0、0.12、0.25、0.4、0.59、0.83,热 功 率 为2.1kW、2.9kW、3.7kW 三种热功率下火焰形态进行拍照。实验时,在不同热功率下,通过移动钝体高度来保持出口流速为15m/s。火焰点燃稳定2min后,使用数码相机对火焰形态进行拍摄,从图6实验结果可以看出,在快门速度为1/30、热功率为3.7kW时,会产生过曝现象,将3.7kW彩色图片转变为灰度图后,可以分辨火焰的轮廓。通过对比各个工况火焰图像可以看出,在2.1kW或2.9kW热功率下,火焰高度随旋流数的增大呈减小趋势,因为旋流数增大会使火焰轴向速度减小,导致火焰高度降低。在同一旋流数下,火焰宽度随热功率增大呈增大趋势,因为在增大热功率时,为保持速度一致,会提升钝体高度,环形出口面积增大,火焰宽度也会增大。在3.7kW时,观察不到明显的蓝色火焰锋面,但是从NO、CO和O的测量数据可以得到此工况下确实发生了非常稳定完全的燃烧,因此可以判断此时呈现出了类似“MILD燃烧”的状态。

图6 旋流数对火焰形状的影响

2.2.2 旋流数对燃烧污染物排放的影响

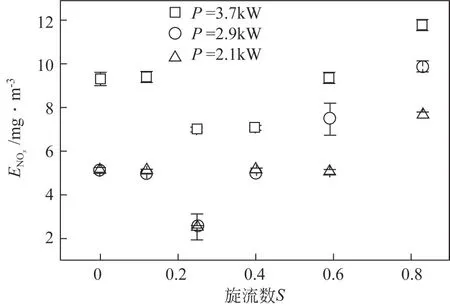

为了确定旋流数对本燃烧器污染物排放的影响,对旋流数为0、0.12、0.25、0.4、0.59、0.83的6 种旋流器进行实验,固定燃烧热功率为2.1kW、2.9kW、3.7kW,通过调节钝体高度,使其分别为3.5mm、4.5mm、5.5mm,保证燃烧器出口流速为15m/s。图7 给出了污染物排放的实验结果。图7 中所有工况对应的CO 排放浓度均低于检出下限,因此不在图中描述。随着燃烧热功率的增加,燃烧过程的NO生成呈现出增加的趋势。这一点与预期相符,因为燃烧热功率越高意味着炉膛内温度越高,高温促进了热力型NO的生成。图7 还表明,NO排放随着旋流数的增加呈现先下降后上升趋势,三个热功率下,NO排放的极小值均出现在旋流数=0.25工况处。众所周知,NO的生成与温度场密切相关,为了探讨旋流数对NO排放影响的内在原因,下文对温度场进行了分析。

图7 旋流数对NOx排放量的影响

2.2.3 不同旋流数对火焰温度的影响

为了探究旋流数对NO排放影响的内在原因,本文以燃烧热功率为2.9kW的工况为例,选择了旋流数为0、0.25、0.83 三个典型工况,开展了火焰温度的测量。本文分别测量了三种工况火焰竖直轴线上的温度分布以及距离喷嘴出口0、10mm、25mm 竖直高度处,火焰沿半径方向的温度分布。测量时,将热电偶从燃烧室侧壁缝隙直接伸入火焰,通过升降台和一维平移台来测量火焰轴向和径向温度分布,将热电偶在火焰停留2s,待读数稳定后读取数值并记录。实际测量时,热电偶测量的温度只是其表面的温度,与实际温度有差异,因为随着被测火焰温度的升高,热电偶与周围冷壁面的辐射换热相对于对流和导热比例变大,造成热电偶所测值低于实际火焰温度,会造成以辐射为主的测温系统误差,需要进行温度修正。修正温度的关系如式(3)所示。

式中,为火焰中烟气温度,即为本文需要的温度测量值;为热电偶温度读数;为燃烧室壁面温度;为火焰对热电偶的对流传热系数;为热电偶的辐射率,根据Peterson 和Laurendeau的研究结果,本实验中镀膜热电偶表面的辐射率取值为0.45;为玻尔兹曼常数,取值为5.67×10W/(m·K),本文实验结果均已进行了辐射温差修正。

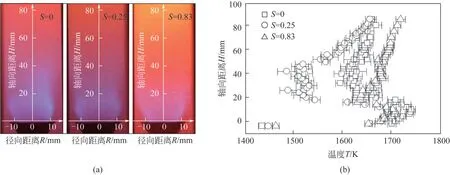

(1)不同旋流数对火焰轴向温度的影响 为了得到火焰温度随轴向距离的变化,本文取圆形喷嘴出口圆心为原点,进行温度测量,测温起始点为钝体上圆面的圆心。由实验结果图8可以看出,在不同旋流数下,火焰温度变化趋势是一致的,具体为在热电偶紧贴钝体上表面时,其温度是最低的,因为在燃烧时,一方面钝体导热速率快,另外钝体也会被来流混合气冷却,所以其温度较低。而后当热电偶离开钝体壁面时,温度迅速升高,随着热电偶高度的升高,先达到一个极值温度,此处为高温烟气。而后随着远离回流区温度逐渐下降到一个极小值点,可以推测此处燃烧尚未完成,从而温度较低。此后在向火焰下游移动过程中,温度逐渐升高。这表明反应物逐渐燃尽,热量释放完全。对比三个不同的旋流数下轴向温度的分布情况可以看出,整体温度从高到低的旋流数依次是=0.83、=0和=0.25。

图8 温度随轴向距离变化图

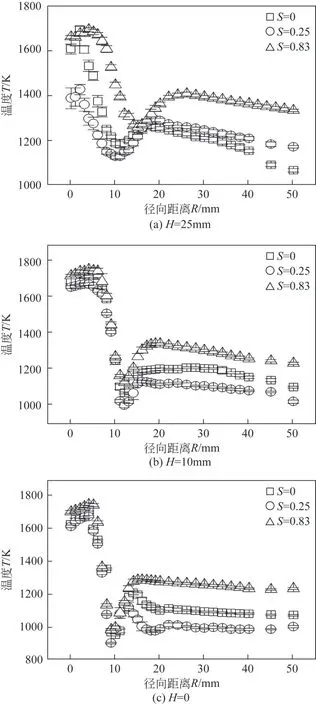

(2)不同旋流数对火焰径向温度的影响 为了得出不同旋流数对火焰径向温度的影响,本文选取高度为0、10mm、25mm 三个火焰高度来测量火焰温度随径向距离的变化,测温起点为钝体圆心正上方位置。通过观察实验结果图9可得,在不同旋流数不同高度下,温度变化的趋势是一致的。首先,随着测温点逐渐远离喷嘴中心轴并靠近火焰面,温度上升到一个极值点;进一步远离中心轴,温度会在喷嘴边缘正上方附近下降到一个极小值点,这是尚未完全燃尽的预混来流,因此温度较低;进一步向外,在远离喷嘴边缘过程中温度先上升到一个极值处,而后缓慢降低,这是处在外部的高温烟气区,靠近保温材料壁面时,由于散热温度缓慢下降。通过对比三种不同高度处的实验结果可以发现,整体上三个旋流数下温度从高到低依次是=0.83、=0 和=0.25,仅有在高度较高时(=25mm)的火焰外部(>20mm)[图9(a)]条件下,温度从高到低的旋流数依次是=0.83、=0.25和=0。同时值得注意的是,由于三个工况的燃烧热功率相同(2.9kW),因此足够远的下游处温度分布趋于一致。

综合考虑不同旋流数下火焰轴向和径向温度分布可以发现,旋流数为0.25燃烧区域的温度整体上最低,这也与图7 中=0.25 时NO生成最低的结果一致。这说明旋流数变化引发的流场温度变化极有可能是影响NO生成的主要因素之一。

结合图8、图9中温度场的分布规律,可以推测旋流数对火焰的影响机制如下:①当从0变化到0.25时,由于旋流较弱,对燃烧器中心回流区的贡献十分有限,此时旋流的增强主要增加了预混气体自身的混合以及预混气体与周围较低温度烟气的混合,使得火焰内部温度降低;相应地,NO的生成也随增加而下降。②当>0.25,甚至增加到0.83时,此时旋流已经较强,对回流区的增强作用显著,因此旋流的增强除了增加预混气体与周围烟气的混合之外,也增加了下游高温烟气向火焰区的回流,进而使火焰温度逐步增加;相应地,NO的生成也随的增加而上升。进一步证实该推测需要细致的流场测量和分析,这有待今后进一步的研究。

图9 不同高度处,温度随径向距离的变化

3 结论

本文首先通过测试不同钝体结构下污染物的排放情况,确定燃烧器最佳喷嘴和钝体组合,然后测试了不同旋流数对NO排放以及火焰形态的影响,并对NO排放极值点工况的火焰温度进行了分析,主要结论包括如下方面。

(1)钝体的角度和形状对CO 和NO生成具有显著的影响,本研究所考虑的不同钝体结构中,角度为30°、体积较小的倒锥形钝体具有最优的污染物排放性能。

(2)NO排放随着旋流数的增加呈先减小后增加的趋势,当旋流数为0.25时,NO生成量最低。

(3)同一燃烧热功率下,火焰长度随旋流数的增加呈减小趋势,火焰宽度随热功率的增大而呈增大趋势。

(4)旋流数变化引发的流场温度变化极有可能是影响NO生成的主要因素之一,NO生成量的多少与流场温度高低的变化规律一致。