基于逆向工程的船舶螺旋桨数字化设计及数控加工技术探讨*

张鹏程,严 陈,张 轶,季 惠

(江苏食品药品职业技术学院,江苏淮安 223003)

0 引言

近年来,全球各国持续推行经济全球化措施,其中的典型代表便是我国提出的“一带一路”建设倡议,这极大地推动了各种产品在世界范围内的流通,而运载量大、安全性高、经济性好的“水运”,已然成为了全球商品贸易的主要运输途径。船舶在运行时,会受到各种极端恶劣条件的影响,船身结构及主要零部件也会受到水的冲击和侵蚀,特别是曲面结构相当复杂的螺旋桨[1]。船舶发动机通过带动螺旋桨在水下高速旋转将动力转化为其推进的作用力,而旋转产生的空泡效应等又会破坏螺旋桨的结构。此外,为了提高船舶的主机动力转化率、质量及使用寿命,除了优异的流体动力学特性是螺旋桨所必须具备的,在生产加工时也应该更多采用硬质合金材料,故针对船舶螺旋桨设计与制造技术的研究是目前全球行业内的热点[2]。

螺旋桨设计与加工技术作为船舶工业的核心,其复杂曲面的设计、加工技术一直都被发达国家严格封锁、控制着,由于我国船舶工业发展起步晚,相关技术相对落后,大功率螺旋桨的核心设计数据以及制备工艺相当缺乏[3]。而逆向工程技术就可以借助三维数据采集设备、传感器、三维建模软件等从实际螺旋桨出发,通过数据预处理、模型重构等最终获得螺旋桨的参数化三维模型[4]。本文以逆向工程技术的主要流程与关键环节为导向,研究了船舶螺旋桨的逆向建模、曲面拟合以及自动化加工技术等问题,这对于螺旋桨设计水平的改善提高,制造加工先进核心技术的获取皆有着重要的意义。

1 逆向工程技术

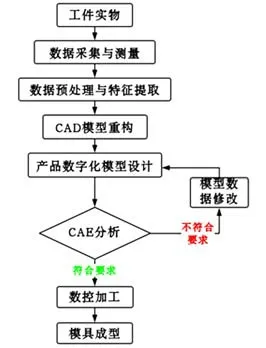

目前来看,全球主流逆向工程技术大致可以分为以下3 种:几何逆向、工艺逆向以及材料逆向。其主要技术路线是从实物出发,借助三维数据采集装备(三维扫描仪或三坐标测量仪等)以及建模软件,最终获取实物的详细几何参数和加工模型。同时,依据所研究的实际对象不同,相应地有3 种不同的研究方法:实物反求、影像反求以及软件反求[5]。在本文研究中,主要采用的逆向工程方法是实物反求法,即从实体螺旋桨出发,借助三维数据采集设备及建模软件,对某船舶螺旋桨开展数字化设计及数控加工技术研究,如图1 所示为本文研究的流程。如图所示的逆向工程流程中,包括数据采集与测量、数据预处理、数字化模型设计以及自动数控加工技术开发等在内的均为关键环节[6]。

图1 逆向工程流程Fig.1 Flow chart of reverse engineering

1.1 数据采集与测量

在逆向工程中最基本的环节就是工件实物三维数据的采集与测量,为了保证后续CAD 模型构建的精度,必须要获得准确的实物参数信息。在进行工件实物逆向工程数据测量与采集时,按数据获取方式的不同,一般有接触式和非接触式2 种方法,在下文中将对这两种数据测量技术的异同点作详细阐述。

1.2 数据预处理

逆向工程中所采集的原始三维数据含有大量的“噪点”,即干扰信息。测量过程中的设备噪声、环境干扰等因素均可导致上述“噪点”的产生,可以通过“噪点”过滤、数据拼合等方式对三维数据进行预处理从而将所获得的三维数据中的干扰信息剔除掉[7]。若不对逆向工程中所获取的三维数据进行预处理或处理效果不好,则都会对后期三维模型构建的质量产生直接影响。

1.3 数字化模型设计

在做好前期工作的基础上,实体数字化模型的构建才是逆向工程的最终目标。在进行实体数字化建模时仍然存在较多关键问题需要注意,比如当模型比较复杂时,仅用一张曲面很难描述完整,那么就需要多张曲面组合来进行表达;因实体的三维参数信息非常庞大,故可对数据进行分割并建立数据子集,然后分别针对各数据子集进行模型的构建[8]。

1.4 数控加工技术

目前,在行业内配合逆向工程的主流曲面加工技术主要包括:数字化曲面加工、STL 快速成型(3D 打印)以及CAD∕CAM 系统和数控机床加工3 种。其中,数字化曲面加工技术可以实现测量与加工的一体化,去除数据采集、处理及模型重构等中间环节,显著提高逆向工程效率,但诸如异形曲面难以加工、刀具补偿效果差等问题依然存在;而3D打印技术尽管可以有效缩短逆向工程周期,但成型技术还不完善,产品精度不够高后期需要进一步精加工处理[9]。

2 船舶螺旋桨三维数据采集

本文中针对船舶螺旋桨的逆向工程,充分利用了诸如传感器、图像处理等技术,本节中将重点介绍螺旋桨三维数据的采集与测量方法。

在进行实体数据测量时,可以运用有损测量和无损测量技术,其中有损测量顾名思义会对测量实体造成一定的损坏,故该技术不常用于逆向工程领域;相反无损测量不仅不会损坏实体,且测量精度很高,因此在逆向工程领域应用非常广泛,无损测量技术按其测量工作原理的不同又可分为接触式和非接触式两种。

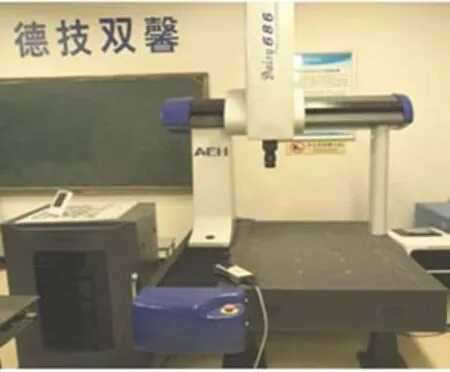

2.1 接触式测量

接触式测量方法的基本原理是:利用测量探头与被测实体表面进行接触,随着探头在实体表面的“游走”,信号触发并在辅助计算机中记录下任一时刻标定的传感器数值,从而获取实体表面的任一位置的三维坐标值,图2所示为接触式测量中常用的三坐标测量仪。

图2 三坐标测量仪Fig.2 3D coordinate measuring machine

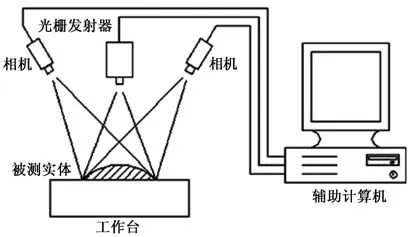

2.2 非接触式测量

所谓非接触式测量,就是测量设备与被测实体表面不直接接触,而是通过光电技术获取得到三维实体参数。非接触式测量方法主要包括:电涡流、超声测量、计算机视觉测量、激光干涉等[10]。相对于2.1 节介绍的接触式测量方法而言,非接触式能避免被测物体表面发生轻微形变,这样即可保证三维数据采集的高精度。图3~4 所示为目前逆向工程中广泛使用的三维扫描仪及其工作系统组成图。

图3 三维扫描仪Fig.3 Three-dimensional scanner

图4 三维扫描仪工作系统组成Fig.4 Working system of three-dimensional scanner

本文研究中,在对某船舶螺旋桨实体的三维数据采集与测量时,采用了无损测量技术中的非接触式测量法,图5 所示为扫描仪扫描并经去燥、平滑等预处理后得到的船舶螺旋桨三维数据点云图。

图5 船舶螺旋桨三维数据点云图Fig.5 Three-dimensional point cloud of ship propeller

3 船舶螺旋桨三维模型自由曲面拟合

因螺旋桨桨叶部分的曲面非常复杂,所以在针对螺旋桨的逆向工程求解过程中,最复杂、最关键的步骤是对桨叶三维数字模型的构建[7]。而在构建桨叶模型时特别需要注意的是曲面拟合问题,可以说曲线拟合效果的好坏决定了整个螺旋桨三维模型构建的精度。在构建三维模型时,目前常用的曲面拟合方法包括以下几种。

3.1 基于NURBS样条曲线曲面拟合法

所谓NURBS 即非均匀有理B 样条,具体指的是一个顶点控制力,且其范围可变,在对不规则曲面进行拟合的时候能对曲线度有很好的控制,使构建的三维模型更加逼真。

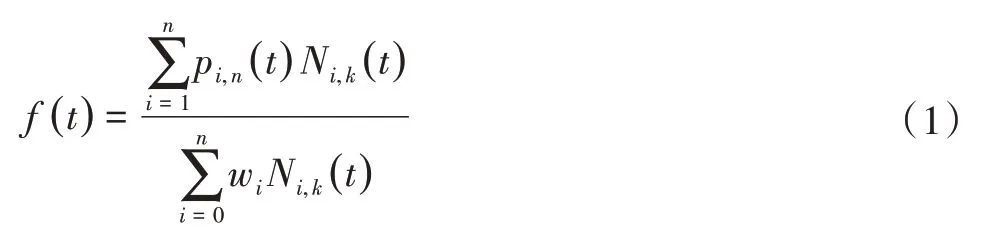

NURBS样条曲线函数表达式为:

式中:Ni,k(t)为k阶样条基函数。

3.2 基于Bezier曲线曲面拟合法

Bezier 曲线由可拖动节点和可伸缩线段组成,可以根据实际情况非常精确的绘制出所需的曲线,其主要应用于二维图形的构建。

Bezier曲线函数表达式为:

3.3 基于B-Spline曲线和多面体逼近曲面拟合法

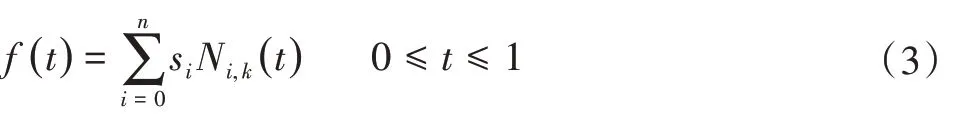

B-Spline曲线函数表达式为:

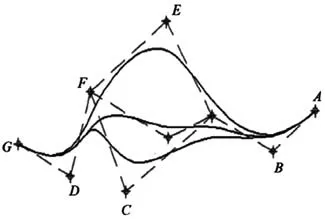

其中,si与曲面的函数模型如图6所示。

图6 三次B-Spline曲线的函数模型Fig.6 The function model of the three B-Spline curve

将B-Spline 样条曲线与多面体逼近算法相结合,构建的复杂三维模型不仅精度较高,而且整体渲染效果也非常好,目前针对复杂实体曲面的逆向工程多运用多面体逼近的曲面拟合技术[11],如图7 所示为螺旋桨三维重构模型。

图7 船舶螺旋桨三维重构模型Fig.7 Three-dimensional reconstruction model of ship propeller

4 船舶螺旋桨自动化加工技术研究

长期以来,针对船体表面、螺旋桨等具有复杂曲面结构件的生产加工一直是困扰船舶工业的重难点,随着我国的逆向工程与数控加工技术不断发展,对船舶螺旋桨复杂曲面的加工不仅质量得到了保障,加工效率也大幅度提升[12]。在本文研究中,除了对船舶螺旋桨进行了数字化设计研究,还做了螺旋桨复杂曲面自动化加工技术开发的相关研究工作,其中主要重点环节有以下两条。

4.1 曲面数控加工方法

由于船体、螺旋桨等结构件工作环境恶劣,综合性能要求高,故通常采用硬质合金材料,另外船舶螺旋桨的表面曲面复杂,所以数控加工方法的选择需要慎重考虑。在本文研究中采用的数控加工方法是:铣削加工行切法[13]。所谓行切法指的就是刀具平行于零件轮廓切点轨迹,编程简单、去除材料效率高等是该切削方法主要优点。

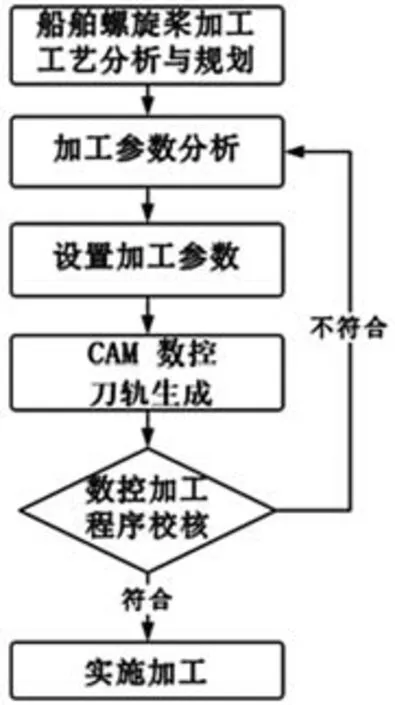

4.2 数控加工模块开发

在进行数控加工CAM 模块设计时采用参数设计思路,图8 所示为本文研究中数控加工模块工作流程,该流程具有良好的开放性、容错性等特点。

图8 船舶螺旋桨数控加工模块流程Fig.8 CAM procedure for ship propeller

5 结束语

所谓逆向工程即从实际工件出发,辅助以对其关键特性的数据测量和采集,从而获得数字化模型的系统工程。舰船及其相关部件的数字化逆向工程难度较大,为提高船舶部件复杂曲面结构件的设计、加工效率及质量,本文以某型船舶螺旋桨为对象探讨了基于逆向工程的复杂曲面数字化设计及数控加工技术,重点阐述了螺旋桨的三维参数采集、分析、处理以及CAD 模型构建等内容,同时还对相关自动化加工技术作了说明。研究结果表明,逆向工程技术可显著提高船舶复杂曲面部件的自动化加工精度和效率,具有很高的应用价值及推广意义,同时对其他复杂结构件的数字化设计、加工技术研究也有着积极的促进作用。