机器人定位精度误差补偿的方法*

王海霞,吴清锋,吴相彬,张秋怡

(广东产品质量监督检验研究院国家工业机器人质量监督检验中心(广东),广东佛山 528300)

0 引言

机器人产业是国家制造业发展战略重点,国家“十四五”规划纲要明确提出培育先进制造业集群,推动机器人等产业创新发展。在国家政策扶持和市场需求驱动下,我国机器人产业快速发展,机器人设计和制造水平显著提高,新技术、新产品不断涌现。

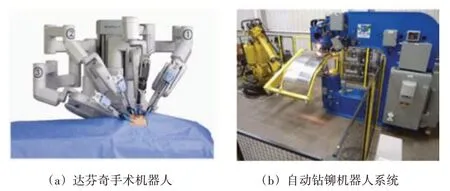

随着人工智能技术与智能制造行业的发展和机器人应用领域的不断扩大,人们对机器人性能的要求也越来越高,其中定位精度是衡量机器人性能好坏的重要指标之一。定位精度可分为重复定位精度和绝对定位精度[1]。重复定位精度是指机器人末端执行器重复往返相同位置和方向的能力;绝对定位精度是指机器人末端执行器实际位姿与控制器预期位姿的接近程度,是否能精准地移动到所指定位置的能力[2]。工业机器人普遍具有较高的重复定位精度,但是机器人的绝对定位精度比较低,90%的位姿误差来源于机器人的运动学几何参数精度误差[3],加上机器人的本体结构和使用环境等因素的影响,长期稳定性差,较难适应许多高精度制造领域的工作,此外在精密装配过程中,绝对定位精度低可能导致机器人末端的装配零件与精密零件发生碰撞,容易造成零件损伤的问题等。图1所示为工作在高精度领域的工业机器人。

图1 工作在高精度领域的机器人Fig.1 Robots working in the high-precision field

为了让工业机器人应用领域更广泛,完成越来越精密复杂的作业任务,提高工业机器人的定位精度很有必要,尤其是绝对定位精度。本文首先分析了工业机器人定位误差产生的原因,从定位误差的角度分析,将提高工业机器人绝对定位精度的方法分为离线误差补偿和在线误差补偿两种,并对这两种方法进行研究现状分析和归纳总结,比较两种补偿方法的优缺点,最后强调了定位误差补偿技术的重要性,展望了未来绝对定位精度的补偿方向。

1 工业机器人定位误差产生原因

工业机器人是由多个杆件和旋转关节串联而成的运动执行机构,通过移动末端执行器到指定的位置来完成规定作业,由于装配误差、连杆和关节的变形、各运动副之间的摩擦以及温度、末端负载变化等因素的影响[4],会导致机器人末端执行器实际到达的位姿与理论位姿有一定的偏差,从而产生机器人的定位误差。

基于各种误差因素的产生原因,可以将影响机器人绝对定位精度的误差因素分为关节误差因素、几何误差因素和非几何误差因素三大类。关节误差因素指的是关节编码器的输出转角与实际关节转角之间的误差。这部分误差包括关节角计数误差、关节柔性导致的转角误差、并联机构中的角度传动误差等;几何误差因素指的是机器人运动学模型的参数误差,如连杆参数误差、基坐标系误差、工具坐标系误差等;非几何误差因素指的是运动学模型中无法描述的误差因素,例如机器人机械传动误差、齿轮及轴承的摩擦、关节间隙、和温度、湿度等外界环境因素造成的误差等[5]。

目前的研究现状将提高工业机器人绝对定位精度的方法大致分为离线误差补偿方法和在线误差补偿方法,通过误差补偿来提高机器人的工作精度。

2 离线误差补偿

离线误差补偿方法也可称为机器人标定技术,是指在机器人开始作业之前,使用某些方法补偿机器人的定位精度。根据Roth 等[6]的看法,离线误差补偿方法可以分为三级。

(1)关节级:确定关节转角输出值与关节编码器输出值之间的关系。

(2)运动学级:确定描述机器人各连杆的几何参数的机器人运动学模型。

(3)非运动学级:标定各连杆的惯性特征、关节及连杆的柔性误差、传动机构的间隙、摩擦等。

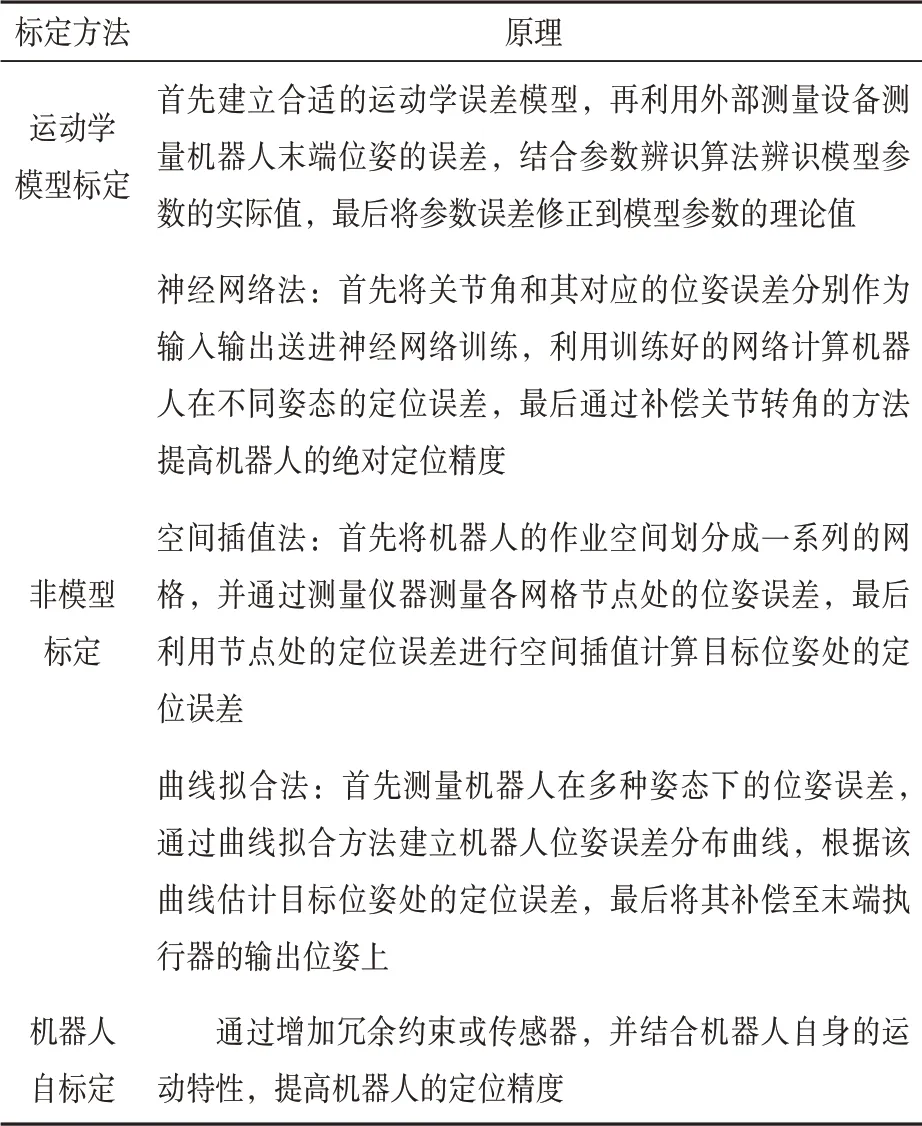

离线误差补偿通常对上述的一部分内容进行补偿,或对3 个层次的所有内容进行补偿。该补偿技术按照其标定原理或测量方法的不同又可细分成运动学模型标定、非模型标定和机器人自标定3种方法,其具体介绍如表1所示。

表1 离线误差补偿方法及其原理Tab.1 Offline error compensation method and its principle introduction

尹仕斌[7]考虑到影响工业机器人绝对定位精度的因素众多,提出了针对不同类型的误差因素进行分级补偿的方法。针对关节误差因素,采用了关节误差分类补偿;针对几何误差因素,采用了几何误差建模与标定的方法;针对非几何误差因素,采用了基于关节空间网格分割的补偿方法;将机器人的绝对定位精度提升到重复定位精度的水平。以GR625 机器人为例,以伺服电机编码器分辨率和机器人D-H 为影响因素,建立其重复定位精度数学模型,并通过Matlab 数值仿真计算,得出结论:机器人前三轴的电机控制精度对重复定位精度影响较大,而后三轴对重复定位精度影响较小;D-H参数中d4和a2的大小对重复定位精度影响最大,其余尺寸影响较小。对机器人本体精度设计以及零部件制造公差要求,零部件装配公差要求具有重要的参考意义。

周炜等[8]分析相邻位姿的定位点误差之间存在内在关联,提出了定位误差相似度的概念,并在此基础上提出了一种基于空间插值的工业机器人精度补偿方法,补偿后的绝对定位精度较未补偿前提升了近一个数量级。张恩政等[9]提出了一种基于改进IGG3 权函数距离误差模型的工业机器人标定方法,将改进的IGG3权函数最小二乘辨识算法用于工业机器人距离误差标定中,以进一步提高工业机器人的标定精度。

珠江新等[10]提出了一种两步误差补偿方法,通过DH 法和微分运动学建立运动学误差模型,并采用最小二乘法迭代求出模型参数误差;第一步将可以直接补偿的运动学参数误差补偿到机器人DH 模型参数中,第二步将剩余的运动学参数误差转换成关节转角补偿值进行间接补偿。该方法在川崎RS010NA 机器人上进行实验验证,平均绝对定位精度提高了约80%。

国外许多学者对机器人精度补偿模型进行了研究[11-12],有的学者提出研究全姿态的校准对定位精度的影响,也有提出基于一对对偶方程的新模型,该模型可以确定机器人-世界和手-眼变换。在齐次矩阵是否解耦的情况下,给出了对偶方程的同时可分解。

在上述的离线误差补偿方法中,运动学模型标定的理论方法提出的较早,已经形成参数建模、误差测量、参数识别、误差补偿的标定流程规范,并研制了一系列商业化产品,如美国Dynalog 公司与FARO 公司合作研发的DynaCal机器人标定软、瑞士ABB公司的Caliware误差标定软件等。非模型标定无需对机器人的生成机理及作用规律进行深入分析,直接将位姿误差归因于关节角误差,通过神经网络、曲线拟合、空间插值等方法对末端位姿进行估计和补偿,但也由于其没有考虑机器人的结构特点和运动特性,因此效果较为欠佳。机器人自标定技术与运动学模型标定和非模型标定不同,不需要借助额外的测量设备对机器人末端位姿进行测量,因此也有广泛学者在研究基于机器人自标定的绝对定位精度补偿方法。

3 在线误差补偿

在线误差补偿通常安装有一个实时反馈装置,如三坐标测量仪、激光跟踪仪、球杆仪等,实时检测机器人的运动及工作情况,并反馈给控制系统,与设定信息进行比较后,对末端处理器位姿信息进行调整,以保证机器人的动作符合预定的要求。其中较为典型的应用有德国的KUKA公司协同Nikon测量生产的K系列光学三坐标测量机(OCMM)实现机器人末端定位实时矫正及空客生产线工件实时定位补偿。

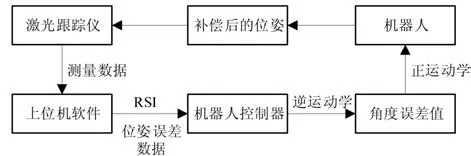

史晓佳等[13]利用激光跟踪仪和KUKA 机器人提供的传感器接口(Robot Sensor Interface,RSI)实现了对位姿误差的闭环控制在线补偿,将绝对定位精度提升了近一个数量级,并且不需要复杂的计算就能实时补偿机器人内、外部因素引起的误差。图2 所示为该方法的机器人位姿补偿流程图。陈琳等[14]也采用激光跟踪仪法对机器人精度进行提升。

图2 机器人位姿补偿流程Fig.2 Robot pose compensation flowchart

因为激光跟踪仪费用较高且测量范围受限,张霖等[15]综合考虑几何误差和非几何误差的切比雪夫多项式误差估计模型,在机器人关节处安装绝对式直线光栅,将末端位置误差映射到关节转角,得到关节转角修正量,通过关节闭环反馈控制实现机器人末端位置误差的在线修正,孙大林等[16]在机器人关节处安装绝对式光栅尺,在以KUKA KR210 机器人为研究对象中,绝对定位误差能降到0.2 mm以下。杨强和刘冠峰[17]提出一种关于DELTA 机器人传送带与视觉的综合标定方法,通过编码器、相机实现传送带和视觉的精度补偿,为DELTA 机器人高精度控制的实现打下基础。

在线误差补偿方法原理简单,不需要对机器人的结构特点及运动特性进行深入分析,因此广泛应用在制造现场。但是该方法的补偿效果完全取决于外部测量设备的测量精度,因此未能从根本上解决机器人绝对定位精度误差的问题。此外,在线误差补偿方法由于借助外部测量设备,因此实现成本高,需要有专门人员操作,对于如何降低在线误差补偿方法的成本还需要进一步的研究。

4 结束语

机器人定位精度离线误差补偿技术成本低,但其计算繁琐且没有考虑到非几何误差因素带来的影响。在线误差补偿无需复杂繁琐的计算,依靠实时反馈装置∕精度测试设备在线补偿由机器人内外部因素引起的误差,但成本高和操作专业度高。

随着机器人技术发展和应用场景拓展,使得机器人定位精度误差补偿仍需进一步突破,特别是在补偿算法优化、实时反馈装置∕精度测试设备开发、结合应用场景的补偿方法等方面需要进一步深入研究。机器人定位精度误差补偿的低成本、高精度、操作简易性和算法仍是未来的重点研究方向。