动车组牵引变流器离心风机的叶片受力仿真分析*

丁 杰,王 丽,李春花,许新千

(湖南文理学院机械工程学院,湖南常德 415000)

0 引言

离心风机利用高速旋转的叶轮带动空气流动,使动能转换成势能,常被用于轨道车辆电气设备的通风散热。由于离心风机叶轮高速旋转过程中会产生离心力,叶轮与空气相对运动产生的气动力,以及离心风机受轨道车辆轮轨作用而产生的振动与冲击,结构可靠性是离心风机在实际工程应用中值得关注的问题。

程伟等[1]利用Flow Simulation 软件对离心风机进行仿真计算,分析叶片安装的入口和出口角度及尺寸对风压和流速的影响。吕品[2]针对大型水平轴风电机组的叶轮进行流固耦合的仿真分析,研究了大变形、几何非线性、非定常等条件下的动力学响应。王镜儒等[3]对多翼离心式通风机进行流场仿真,对比分析不同优化方案对风机气动性能的影响。赵凯[4]推导风轮不平衡对风电机组的影响,利用Bladed 软件进行质量不平衡、气动不平衡等条件的仿真分析。武翼飞等[5]对锅炉引风机叶片进行气固两相流仿真,分析了积灰与磨损之间的作用规律。方绍寒等[6]针对离心风机叶轮旋转时发生耦合振动,进行流场仿真与模态分析,为叶轮的优化设计提供参考。苗岩岩[7]针对矿用通风机的叶片断裂问题,建立风机叶片的动力学模型和流固耦合模型,分析叶片表面气动力与模态振型之间的关系。曾璐[8]利用Fluent软件对某钢厂的离心风机进行流场仿真,得到叶轮内的压力分布与气动力,利用ANSYS 软件进行静态分析和模态分析,获得风机叶轮的应力分布与固有频率特征,发现应力集中导致叶轮产生表面裂纹。左玉婷等[9]针对某地铁隧道轴流风机叶片断裂问题进行化学成分分析、宏微观分析和力学性能测试,确定原因为叶片根部存在缺陷且应力集中,在离心力和气动力的作用下而发生断裂。谢云川等[10]针对单板式轴流通风机叶片断裂问题,利用有限元模型进行受力分析,再通过反向建模方法对叶轮进行改进。

本文以某动车组牵引变流器离心风机为研究对象,进行离心风机的流场仿真,获得离心风机的压力分布、流线分布和气动力,分析不平衡配重、冲击和振动等因素对叶片受力的影响,针对性提出结构改进方案,有效解决离心风机使用过程中出现的叶片断裂问题,可为离心风机的可靠应用提供指导。

1 离心风机的流场仿真分析

某动车组牵引变流器内部使用离心风机进行通风散热,在使用5~6 年时间后发现离心风机的叶片出现耳片根部断裂的故障,为此,分别从流场仿真、受力分析和结构改进等方面进行研究。

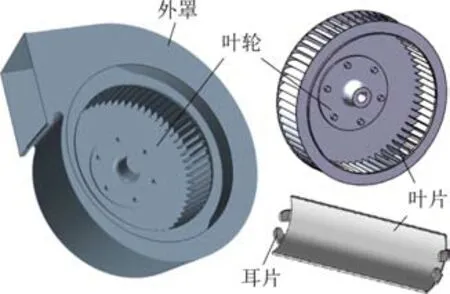

图1所示为离心风机几何模型,主要由叶轮和外罩两部分组成。叶轮上共有60 个叶片,叶片长度为100 mm,厚度为1.3 mm。

图1 离心风机的几何模型

为保证流场仿真计算的收敛性,得到更为精确的计算结果,利用Star CCM+软件对离心风机划分Trimmer 类型的网格,主要网格尺寸为4 mm,最小网格尺寸为2 mm,总网格数约为150 万,还在计算模型的进口及出口处添加长度为30 cm的稳流腔。由于风机叶轮关于中心对称,在叶轮旋转一圈的行程中,一个叶片必将历经其他每一个叶片所处的位置,对于不同叶片的受力情况可视为某一叶片所处不同位置时的受力情况,因此,采用移动参考坐标系的稳态计算方法,选择工程中常用的标准k-ε湍流模型[11]。考虑到风机进口和出口都是直接与大气相连,进口、出口均设置为压力出口。空气依靠叶轮转动由进口吸入,然后从出口排出,叶轮转速设为1 440 r∕min。

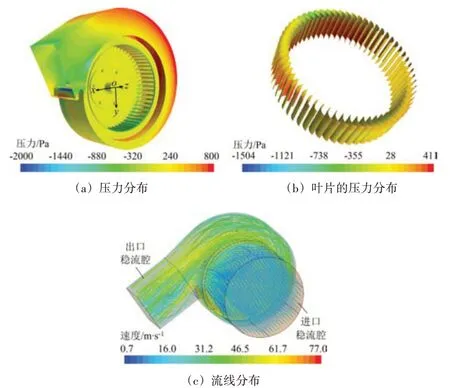

图2 所示为离心风机的压力分布和流线分布。可以看出风机叶轮和风机外罩上不同部位的压力由于位置的不同而有差异,空气在离心风机中受叶轮叶片的作用而呈现出较为复杂的流线分布。通过计算可得离心风机的入口风量为4 606.5 m3∕h,该结果与离心风机实际测量结果相差仅为1.3%,说明仿真结果具有很高的准确性。

图2 离心风机的压力分布和流线分布

2 离心风机叶片的受力分析

2.1 叶片的受力

离心风机叶轮旋转时,叶片主要受到离心力和气动力的作用。叶片的转动半径r=185 mm,单个叶片的质 量m=0.042 kg,离 心 风 机 转 速ω=1 440 r∕min (即150.8 rad∕s),可得离心加速度a=ω2r=4 207 m∕s2。每个叶片的离心力F=ma=176.7 N。

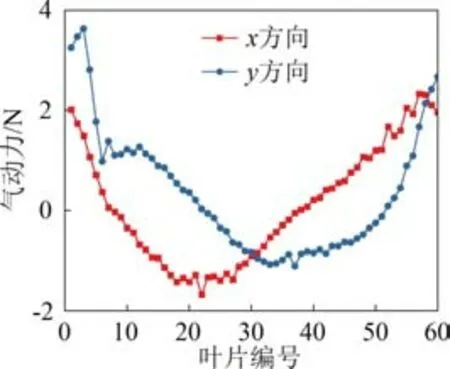

为了计算叶片的气动力及其力矩,定义叶轮中心位置的坐标为(0,0,0),参照图2(a)所示的x轴指向叶片1,按逆时针方向依次编号至叶片60。图3 所示为离心风机不同位置叶片的气动力。不同位置处的叶片气动力有差异,z方向的气动力以及x、y方向的力矩几乎为零,z方向的力矩小于0.7 N·m。总体而言,叶片的气动力最大为4.3 N,远小于离心力。

图3 不同位置叶片的气动力

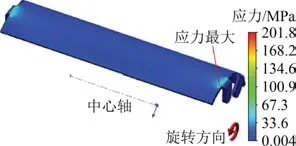

采用有限元方法对单个叶片进行静强度仿真计算。叶片材料为冷轧钢板,弹性模量为2.1×105MPa,泊松比为0.28,屈服强度为235 MPa,抗拉强度为360 MPa。在叶片的耳片根部连接处施加固定约束,离心力通过设置离心加速度实现,气动力取最大值4.3 N,按平均压力施加在叶片上。图4 所示为叶片的应力分布,可以看出叶片的最大应力为202 MPa,位于耳片外侧根部位置,这是由于该位置没有应力槽,导致应力集中。由于离心风机长期开机、停机以及运转时的速度变化,造成离心力的交变,容易导致叶片的疲劳破坏。

图4 叶片的应力分布

2.2 风机不平衡配重的影响

根据ISO 1940,离心风机的平衡等级为G6.3 时,许用的偏心距e=6.3∕ω=0.041 8 mm。风机叶轮总质量为6.24 kg,折算到叶片上的不平衡质量为6 240×0.004 18∕185=0.14 g。由此可见,离心风机调整平衡后,剩余的不平衡质量很小。然而,为了调整叶轮的平衡,需要在叶片上附加配重,其质量较大,可达叶片质量的1∕3 左右,将会产生较大的附加离心力。

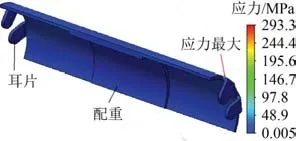

图5 所示为配重采用长度35 mm、与叶片等厚度钢板的静强度仿真结果。此时的配重质量为13.1 g,耳片外侧根部的最大应力为293 MPa。

图5 配重后的叶片应力分布

配重的长度依次改为30 mm、20 mm、15 mm、10 mm和5 mm 时,配重质量分别为11.2 g、7.5 g、5.6 g、3.7 g和1.9 g,最大应力分别为278 MPa、254 MPa、239 MPa、224 MPa和210 MPa,位置仍然在耳片外侧根部。这说明配重质量较大时,对叶片强度有很大影响,叶片应力会超过材料屈服强度235 MPa。

2.3 冲击和振动的影响

离心风机应用于动车组牵引变流器中,动车组在线路上运行时会受到来自轮轨作用以及振动源的冲击和振动的影响。GB∕T 21563-2018《轨道交通机车车辆设备冲击和振动试验》是现行轨道交通车辆设备进行冲击和振动试验的国家标准。根据该标准规定的冲击试验条件,垂向、横向和纵向(分别对应车体高度、宽度和长度方向)冲击的峰值加速度分别为30 m∕s2、30 m∕s2和50 m∕s2,波形为半正弦波,标称持续时间为30 ms[12]。冲击条件下,离心风机的峰值加速度远小于离心加速度a。

不考虑配重时,对单个叶片考虑振动加速度为50 m∕s2的冲击条件,进行静强度仿真计算可得最大应力为204 MPa,较图5 中的最大应力202 MPa 略大,说明冲击振动对叶片强度的影响很小。

基于正弦激振的振动幅值近似为:

式中:f为试件的谐振频率,Hz;AASD_25为指示25%寿命的试验激振加速度谱密度,(m∕s2)2∕Hz;Q为共振时的放大倍数,一般取10。

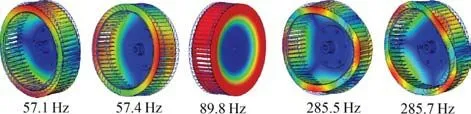

采用有限元软件对离心风机的叶轮进行模态分析,得到第1~5 阶固有频率分别为57.1 Hz、57.4 Hz、89.8 Hz、285.5 Hz和285.7Hz,对应的模态振型分别为背板一阶弯折、背板一阶弯折、背板伸缩、背板二阶弯折、背板二阶弯折,如图6 所示。离心风机的额定转速为1 440 r∕min,对应的旋转频率为24 Hz,第1 阶固有频率高于旋转频率,不会引起共振。

图6 叶轮的第1~5阶模态振型

根 据GB∕T 21563-2018,垂 向AASD_25取1.857 (m∕s2)2∕Hz,以及第1 阶谐振频率57.1 Hz,计算可得Ad(mg)为12.24 m∕s2,远小于离心加速度a。不考虑配重时,进行动态振动的静强度仿真计算可得最大应力为202 MPa,与图5 的应力分布相同,说明动态振动对叶片强度几乎没有影响。

3 离心风机叶片改进后的受力分析

3.1 调整耳片

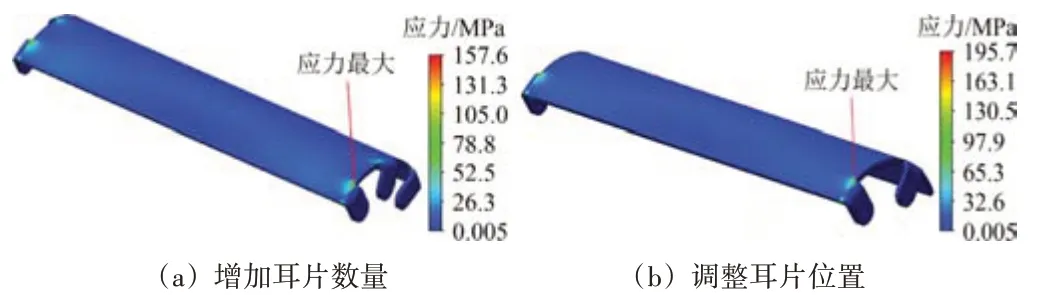

针对现有耳片为2 个且居中的情况,调整耳片后进行静强度仿真计算得到的应力分布如图7所示。图7(a)是将耳片数量增加至3 个后的叶片应力分布,最大应力为157.6 MPa,有明显的改善效果。图7(b)是采用2 个耳片,并将其中1个耳片移至最外侧后的叶片应力分布,最大应力为196 MPa,改善效果有限。

图7 调整耳片后的叶片应力分布

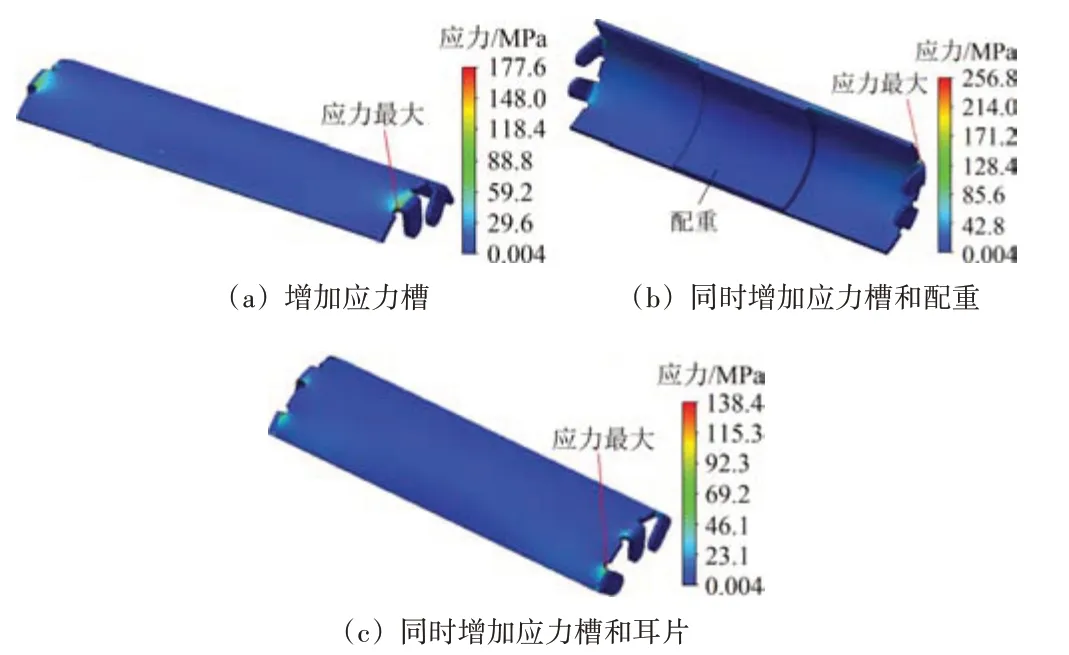

3.2 增加应力槽

考虑到叶片的最大应力均出现在耳片根部,该位置存在应力集中,图8 所示为增加应力槽后的应力分布。图8(a)针对原有的叶片增加应力槽,最大应力降为177.6 MPa。图8(b)针对原有的叶片同时增加应力槽和35 mm 长度配重,最大应力为256.8 MPa。图8(c)针对原有的叶片同时增加应力槽和耳片数量,最大应力为138.4 MPa。可以发现增加应力槽后较增加前的应力降幅约为12%。

图8 增加应力槽后的叶片应力分布

3.3 结构改进

从前面的增加应力槽和耳片数量的应力来看,尽管最大应力值小于材料的屈服强度,然而应力水平较高,难以满足铁路产品25 年使用寿命的要求,为此,采取以下结构改进措施:将叶片厚度增加至2.3 mm,通过增加材料厚度的方式来提高叶片结构强度;叶片中部增加一段弧度缺口,适当减小叶片中部的压力;耳片上增加定位销,以便于控制叶片的安装精度;耳片根部增加应力槽,以减小应力集中。

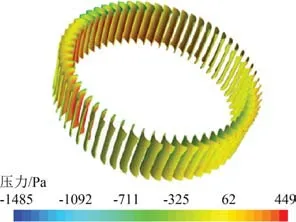

针对结构改进后的离心风机进行流场仿真,叶片压力分布如图9 所示。入口风量为4 308.3 m3∕h,风量较之前降低6.5%。这是由于叶片厚度增加,形状稍作调整后的叶片鼓风面积减小,导致吸入风量有所降低。由于牵引变流器的散热设计裕量较大,离心风机的风量减小量不会对通风散热造成大的影响。

图9 结构改进后的叶片压力分布

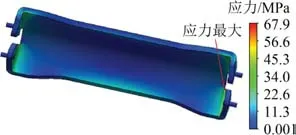

图10所示为厚度增加后的叶片应力分布。应力最大为67.9 MPa,位于耳片内侧根部,应力最大值较厚度增加之前降低66.4%,应力降低至较低水平,可以满足现场的应用条件。

图10 结构改进后的叶片应力分布

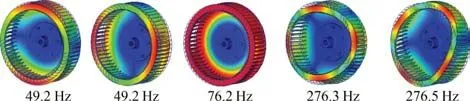

针对结构改进后的叶轮进行模态仿真,可得第1~5阶模态的固有频率分别为49.2 Hz、49.2 Hz、76.2 Hz、276.3 Hz 和276.5Hz,对应的模态振型分别为背板1 阶弯折、背板1阶弯折、背板伸缩、背板2阶弯折、背板2阶弯折,如图11所示。叶片厚度增加后,刚度提高的同时由于叶片的质量增加,导致固有频率降低。第1 阶固有频率高于离心风机的旋转频率,不会引起共振。

图11 结构改进后的叶轮的第1~5阶模态振型

4 结束语

本文针对动车组牵引变流器离心风机的叶片断裂问题,从叶片受到的气动力、离心力和冲击振动力进行仿真分析,可得出以下结论:

(1)叶片所受的离心力远大于气动力和冲击振动力,风机长期开机、停机以及运转时的速度变化,交变的离心力会导致叶片的疲劳破坏;

(2)为调节风机平衡而在叶片上附加的配重,对叶片强度产生不利影响;

(3)离心风机原有叶片强度不足,应力集中,增加叶片厚度和应力槽的结构改进方案可以显著降低应力水平,固有频率高于离心风机的旋转频率,不会引起共振,可以满足现场的应用条件。

—— 晶体硅太阳电池研究进展(10)