常用抗剥落剂对沥青混合料路用性能的影响

杨卫国,王书杰,李 黄,高攀峰

(1.四川省攀枝花市养护管理总段,四川 攀枝花 617027;2.交科院检测技术(北京)有限公司,北京 100010)

1 试验说明

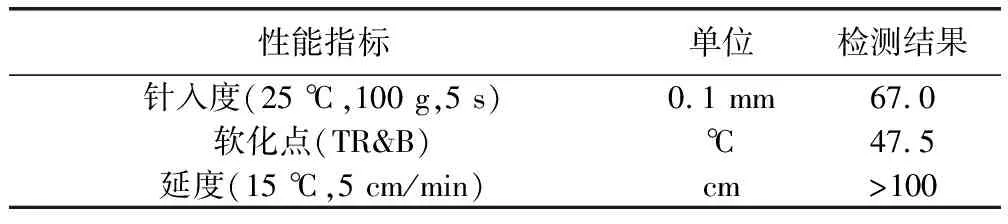

试验胶结料采用辽河70#A级道路石油沥青,石料为内蒙古赤峰市克旗三义乡五地采石厂花岗岩,抗剥落剂A为市售胺类抗剥落剂,抗剥落剂B为市售非胺类抗剥落剂。沥青的主要技术性能如表1所示。抗剥落剂根据厂家建议的0.3%~0.5%(沥青质量)的掺量直接加入到沥青中,沥青加热温度为135 ℃左右,加入抗剥落剂后搅拌时间为10~15 min。

表1 沥青主要技术性能指标

通过与二氧化硅和钠长石XRD图谱的比对,可以初步判定该石料中二氧化硅的含量不低于60%,按照石料分类要求,判定该石料为酸性石料。

本文选择AC-20型密级配沥青混合料级配,如表2所示,级配曲线见图1。采用马歇尔试验测定最佳油石比为4.3%。

表2 矿料级配

图1 合成级配曲线图

2 老化前后沥青抗剥落性研究

本文采用《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)中沥青与粗集料的粘附性试验来评价三种胶结料(原样沥青、加抗剥落剂A的沥青、加抗剥落剂B的沥青)的粘附性。选用水煮法开展试验,石料过筛,取粒径13.2~19 mm形状接近立方体的规则集料。集料加热温度为105 ℃,加热时间不小于1 h,沥青加热温度为145 ℃。将加热后的集料迅速从烘箱中取出,浸入145 ℃的沥青中45 s,轻轻拿出,使集料颗粒完全为沥青膜所裹覆。将裹覆沥青的集料颗粒悬挂与试验架上,在室温下冷却15 min。将冷却后的集料颗粒浸入盛有煮沸水的大烧杯中,水呈微沸状态,水温为98 ℃左右,浸煮3 min后,将集料从水中取出,适当冷却,然后放入一个盛有温常温水的容器中,在水中观察矿料颗粒上沥青膜的剥落程度。

为了评价抗剥落剂的高温稳定性能,对三种胶结料进行薄膜老化处理,老化条件为163 ℃,5 h。老化前后三种胶结料与粗集料的粘附性试验结果见表3所示。

由表3可以看出,未进行高温老化处理前,加入抗剥落剂后,沥青与粗集料的粘附性提高了一个等级,仅有少量沥青膜被水所移动,集料表面没有出现任何露白的剥落现象。从表1可知,本次试验所用的70#基质沥青其软化点为47.5 ℃,在98 ℃的水中浸煮3 min,集料上裹覆的沥青膜极易融化而发生移动,但加热抗剥落剂后,集料表面没有出现露白现象,说明掺加抗剥落剂的沥青与集料发生了化学结合,两种抗剥落剂对沥青的抗剥落改性效果显著。进行薄膜老化处理后,添加0.3%抗剥落剂A的胶结料与粗集料的粘附性降为3级,集料表面的沥青也发生了剥落,说明抗剥落剂A在高温下发生了分解,活性成分损失明显,该种抗剥落剂的高温稳定性差。而添加抗剥落剂B的胶结料在老化后与粗集料的粘附性仍为4级,说明抗剥落剂B高温下未发生变化,高温稳定性好。将抗剥落剂A的掺量从0.3%提高到0.5%后,经过薄膜老化处理后,其改性的沥青与粗集料的粘附性又提高为4级,这一结果表明,抗剥落剂A经过163 ℃、5 h的薄膜老化处理后,有效成分虽然有所分解,但并没有完全分解,因此当掺量由0.3%提高0.5%后,胶结料与粗集料的抗剥落性又提高到老化前的4级。

表3 沥青胶结料与粗集料的粘附性

3 老化前后沥青混合料水稳定性研究

水损坏是沥青路面病害的一种主要形式,各国的沥青路面都存在不同程度的水损坏。这种损坏通常的表现是沥青从集料表面剥落,沥青混合料粘结力损失,路面强度和稳定性降低,拌之出现各种病害,严重影响了路面的使用性能与耐久性能。沥青从集料表面剥落,在某些环境下先于其他病害发生的诱因之一,因此,预防水损坏,是提高沥青路面耐久性的前提。

沥青混合料的水稳定性是指其在被水侵蚀时,抵抗产生沥青膜剥落、松散、坑洞等水破坏的能力。依据《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)沥青抗剥落剂性能评价试验中的规定,采用马歇尔残留稳定度试验和冻融劈裂试验来评价掺加抗剥落剂后沥青混合料的水稳定性。此外,为了评价抗剥落剂的高温稳定性和长期使用效果,采用未经老化处理的沥青混合料和经过短期老化及长期老化处理的沥青混合料来进行比较研究。

3.1 长期老化前沥青混合料的水稳定性

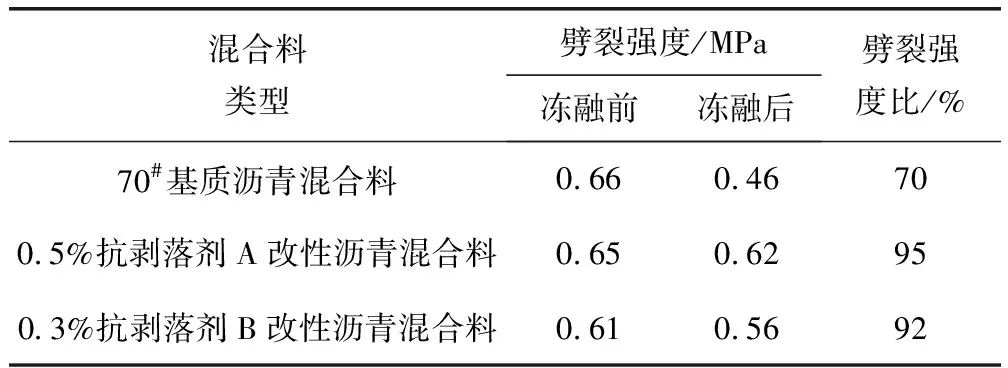

三种类型胶结料拌合的沥青混合料的马歇尔残留稳定度和冻融劈裂试验结果分别见表4和表5所示。

表4 浸水残留稳定度

表5 冻融劈裂试验结果

由表4和表5可知,未加入抗剥落剂前,混合料的浸水马歇尔残留稳定度为75%,冻融劈裂残留强度比为70%,均不满足《公路沥青路面施工技术规范》(JTG F40-2004)中对潮湿区及湿润区普通沥青混合料浸水马歇尔残留稳定度不小于80%,冻融劈裂残留强度比不小于75%的技术要求。加入0.5%的抗剥落剂A后,沥青混合料的水稳定性明显提高,其中浸水马歇尔残留稳定度由75%提高到了98%,冻融劈裂残留强度比由70%提高到了95%,说明加入0.5%抗剥落剂A后,沥青混合料在高温水泡和低温水冻的试验条件下,力学性能基本保持不变,表现出了良好的水稳定性。加入0.3%的抗剥落剂B后,沥青混合料的水稳定性也有明显提高,其中浸水马歇尔稳定度提高到了93%,冻融劈裂残留强度比提高了92%,分别比加入0.5%抗剥落剂A的沥青混合料减少了5%和3%。原因可能是因为,沥青混合料的高温拌合时间仅为180 s,远低于薄膜老化的5 h高温加热时间,因此抗剥落A基本没有发生热分解,而0.5%抗剥落剂A的有效成分含量将明显高于0.3%抗剥落B的有效成分含量,最终加入0.5%抗剥落剂A的沥青混合料的水稳定性要优于加入0.3%抗剥落剂B的沥青混合料的水稳定性。

3.2 长期老化后沥青混合料的水稳定性

《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)热拌沥青混合料加速老化试验用于模拟沥青混合料的短期老化和长期老化过程,其中规定试件在进行长期老化试验前必须先经过短期老化。

短期老化是将拌合后的沥青混合料均匀摊铺在搪瓷盘中,松铺约21~22 kg/m2,将混合料放入135 ℃的烘箱中,在强制通风条件下加热4 h,每小时用铲在试样盘中翻拌混合料一次。

长期老化是将短期老化后的混合料按照浸水残留稳定度和冻融劈裂试件的尺寸和成型方法制作试件。然后将试件连同试模一起置于室温条件下冷却不小于16 h,然后脱模。将试件放置于85 ℃的烘箱中,在强制通风条件下连续加热120 h。要求在恒温过程中直至冷却前不得触摸试件和移动试件。5 d后关闭烘箱,打开烘箱门,经自然冷却不少于16 h至室温。短期老化和长期老化后沥青混合料的水稳定性试验结果分别见表6和表7所示。

表6 浸水残留稳定度

表7 冻融劈裂试验结果

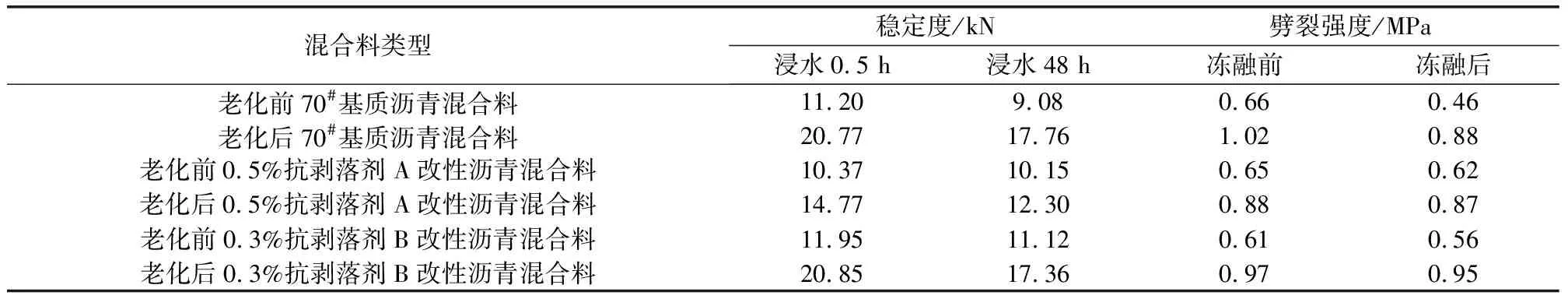

由表6和表7可以看出,经过135 ℃、4 h的强制通风短期老化和85 ℃、120 h的强制通风长期老化后,未加抗剥落剂的普通沥青沥青混合料的浸水马歇尔残留稳定度由老化前的75%提高到了86%,满足“JTG F40-2004”中潮湿区和湿润区普通沥青混合料浸水马歇尔残留稳定度不小于80%的技术要求,其冻融劈裂残留强度比由老化前的70%提高到了87%,满足“JTG F40-2004”中潮湿区和湿润区普通沥青混合料冻融劈裂残留强度比不小于75%的技术要求。其试验结果的绝对值也明显提高,由表8可以看出,48 h浸水前,老化后的普通沥青混合料的马歇尔稳定度为20.77 kN较老化前的11.20 kN提高了85%,48 h浸水后,老化后的普通沥青混合料的马歇尔稳定度为17.76 kN也较老化前的9.08 kN提高了96%;冻融前,老化后的普通沥青混合料的冻融劈裂强度为1.02 MPa较老化前的0.66 MPa提高了55%,冻融后,老化后的普通沥青混合料的冻融劈裂强度为0.88 MPa较老化前的0.46 MPa提高了91%。经过短期和长期老化后,70#沥青发生了明显的老化,轻质分挥发,部分胶质转化为沥青质,沥青粘度增大应该是普通沥青混合料马歇尔稳定度和劈裂强度绝对值升高的主要原因,但普通沥青混合料的水稳定性也明显提高的原因应该是:在135 ℃&4 h短期老化和85 ℃&120 h长期老化的热作用下,沥青胶结料始终处于一种良好的流动状态,可以对石料发生充分的浸润,从而大大提高了石料的抗剥落性,进而提高了老化后普通沥青混合料的水稳定性。

表8 普通沥青混合料老化前后的马歇尔稳定度和劈裂强度性能对比

由表4~表7可以看出,加入0.5%抗剥落剂A的沥青混合料,老化后其浸水马歇尔残留稳定度由老化前的98%降低到83%,明显降低,并且较未加抗剥落剂的普通沥青混合料降低了3%;老化后其冻融劈裂残留强度比由老化前的98%变为99%,基本不变,并且较未加抗剥落剂的普通沥青混合料提高了12%。加入0.3%抗剥落剂B的沥青混合料,老化后其浸水马歇尔残留度由老化前的93%降低到83%,较未加抗剥落剂的普通沥青混合料降低3%;老化后其冻融劈裂残留强度比由老化前的92%提高到98%,并且较未加抗剥落剂的普通沥青混合料提高了11%。因此从水稳定性的相对值来看,经过长期老化后,未加抗剥落剂的沥青混合料的夏季耐高温水稳定性较加抗剥落剂的沥青混合料略有提高,而其冬季耐低温水稳定性较加抗剥落剂的沥青混合料明显降低,但仍满足现行规范的要求。

由表8可以看出,老化后加入抗剥落剂的沥青混合料的马歇尔稳定度和劈裂强度也较老化前明显提高。其中加入0.5%抗剥落剂A的沥青混合料48 h浸水前和48 h浸水后的马歇尔稳定度分别较老化前提高了42%和10%;加入0.5%抗剥落剂A的沥青混合料冻融前和冻融后劈裂强度分别较老化前提高了35%和40%。加入0.3%抗剥落剂B的沥青混合料48 h浸水前和48 h浸水后的马歇尔稳定度分别较老化前提高了74%和56%;加入0.3%抗剥落剂B的沥青混合料冻融前和冻融后劈裂强度分别较老化前提高了59%和70%。与普通沥青混合料老化后的性能结果对比可以看出,加入抗剥落剂的沥青混合料老化后马歇尔稳定度和劈裂强度的绝对值虽有所提高的提高幅度低于未加抗剥落剂的普通沥青混合料,尤其是加入0.5%抗剥落剂A的沥青混合料其老化后的马歇尔稳定度和劈裂强度绝对值的提高幅度明显低于未加抗剥落剂的普通沥青混合料。

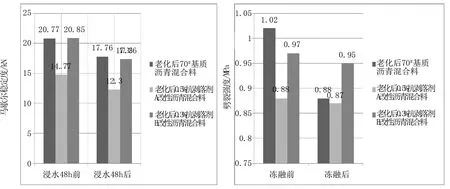

由图2可以看出,老化后,未加抗剥落剂的普通沥青混合料的马歇尔稳定度和加入0.3%抗剥落剂B沥青混合料的马歇尔稳定度的绝对值基本相当,都明显高于加入0.5%抗剥落剂A沥青混合料的马歇尔稳定度,老化后冻融前,未加抗剥落剂的普通沥青混合料的劈裂强度最高,加入0.3%抗剥落剂B沥青混合料的劈裂强度略低,加入0.5%抗剥落剂A沥青混合料的劈裂强度最低;老化后冻融后,加入0.3%抗剥落剂B沥青混合料的劈裂强度最高,未加抗剥落剂普通沥青混合料和加入0.5%抗剥落剂A沥青混合料的劈裂强度基本相当,均低于加入0.3%抗剥落剂B的沥青混合料。由此可以看出,老化后,加入0.3%抗剥落剂B沥青混合料的整体水稳定性能还是最佳,未加抗剥落剂的普通沥青混合料的水稳定性略低,但较老化前大幅提高,并且满足规范中对普通沥青混合料水稳定性的要求,加入0.5%抗剥落剂A沥青混合料的水稳定性最差,尤其是马歇尔稳定度和劈裂强度的绝对值最低。分析原因,应该是经过135 ℃&4 h短期老化和85 ℃&120 h长期老化后,抗剥落剂A发生了分解,活性成分损失,按照抗剥落剂的作用机理,抗剥落剂为石料与沥青之间的桥梁,在热作用下,桥梁发生了分解破坏,其改性的沥青混合料的水稳定性必然降低,此外,这个桥梁的存在,其也在一定程度上阻止了沥青对石料的充分浸润,因此其改性的沥青混合料老化后的水稳定性反而低于未改性的普通沥青混合料的水稳定性。

图2 老化后三种沥青混合料马歇尔稳定和劈裂强度比度结果比较

4 结 论

(1)老化前,加入抗剥落剂的沥青混合料的水稳定性明显高于未加抗剥落剂的普通沥青混合料,且因为抗剥落剂A的加入量高于抗剥落剂B的加入量,所以加入0.5%抗剥落剂A的沥青混合料的水稳定性略优于加入0.3%抗剥落剂B的沥青混合料的水稳定性;

(2)老化后,因为胺类抗剥落剂的热稳定性差,加入0.5%抗剥落剂A的沥青混合料的水稳定性明显降低,尤其是其力学性能的绝对值明显低于其他两种沥青混合料;

(3)老化后,非胺类抗剥落剂仍然表现出了良好的热稳定性,加入0.3%抗剥落剂B的沥青混合料的整体水稳定性最佳;

(4)老化后,未加抗剥落剂改性的普通沥青混合料的水稳定性较老化前显著提高,高温水稳定性和低温水稳定性都明显提高,均满足“JTG F40-2004”中对潮湿区和湿润区普通沥青混合料水稳定性要求,尤其是其力学性能的绝对值大幅提高,提高幅度均在50%以上,这表明长期的热作用,可以在提高沥青粘度的同时也会提高沥青对石料的浸润作用,从而使其水稳定性和力学性能均明显提高。

(5)室内模拟的老化,尤其是长期老化与实际路面的老化过程仍有显著差别,长期使用后实际沥青路面水稳定性的变化趋势仍待考察,因此,从路面使用的安全性考虑,对于酸性石料,应当加入0.3%~0.5%非胺类抗剥落剂来保证沥青混合料老化前后的水稳定性。