三相分配法在食品组分提取方面的研究进展

徐正行, 余俊文, 朱雪洋, 谢亮亮, 郑立友, 谢 丹

(安徽工程大学生物与食品工程学院,芜湖 241000)

溶剂萃取技术是食品工业生产中应用最为广泛的生物分离技术[1],常用于从天然食品原料中提取和利用生物大分子如油脂、蛋白质、碳水化合物以及其他生物活性物质,但溶剂萃取法需要消耗大量的有机溶剂,这些溶剂对环境污染大,不易回收,且存在安全风险,对于小型工厂来说难以满足安全生产的要求。此外,在实际生产中,溶剂萃取一般仅可针对一种或一类生物大分子实现有效提取,无法将多种成分同时分离。1972年,Tan等[2]首次提出三相分配(three phase partitioning,TPP)法,该法安全、绿色、高效、适用性广且成本低廉,可以同时从原料中提取蛋白质、油脂、多糖等生物大分子[3]。本文围绕TPP法在食品组分提取中的应用,首先概括其特点,再系统阐述提取剂及提取条件对不同食品组分提取效率的影响,在此基础上,总结耦合其他辅助技术的TPP法提取强化工艺,并且介绍TPP法同时提取分配多种生物大分子的研究进展。

1 TPP法提取食品组分的特点

通常情况下,叔丁醇与水会完全混溶,在TPP法工艺中,通过加入适量硫酸铵盐使叔丁醇与水相分层。食品原料中通常含有蛋白质,蛋白质在适宜条件下会作为第3相在上叔丁醇相和下水相之间形成中间相。整个系统中极性(水)和非极性(叔丁醇)溶剂的存在使得该过程同时具有分离和纯化多种食品组分的作用,从上到下依次为有机相(油脂及脂溶性物质)、蛋白质层、水相(多糖类等水溶性物质)。

工业上提取油脂多采用以己烷为提取助剂的溶剂浸出法,该法便捷高效,但是己烷高度易燃且不环保[4],可与大气中的其他污染物反应生成臭氧和光化学氧化剂。在TPP法中,一般采用叔丁醇作为有机相,其不仅具有良好的油溶性,而且沸点也高于正己烷,这就使TPP法在提取油脂时更安全可靠[5]。醇沉法、离子交换色谱法、膜分离法是提取和纯化蛋白质的常用方法,但这些方法或成本和时间要求高,或难以扩大规模,并且有些萃取溶剂甚至对蛋白质的性质产生影响。TPP法中通过硫酸铵的盐析作用可以获得蛋白质,成本低廉、提取高效,并且温和的提取条件保证了蛋白质的性质[6]。多糖的传统纯化方法为乙醇沉淀法,此法虽能提取出大量的多糖,但是往往醇沉不彻底,且多糖提取物中易混有油脂、蛋白质等,致使原料利用率较低,其次醇沉过程也存在耗时长、乙醇使用量大等问题[7]。TPP法利用所形成的三相将多糖与蛋白质、油脂分开,操作更简便高效,并且条件温和,可持续操作,大大提高了原料的利用率[8]。

目前关于TPP法在食品领域的研究中,多数学者专注于蛋白质和酶的回收和纯化,较少数的学者则专注于脂质、小分子有机化合物和碳水化合物的回收和纯化[3],对于不同的食品组分,TPP法各因素对其提取效率的影响也各不相同。

2 TPP法对食品组分提取效率的影响因素

2.1 提取剂的影响

2.1.1 硫酸铵

2.1.1.1 硫酸铵对油脂提取的影响

一般来说,食品原料中的油脂存在于油体中,即包裹在含油种子的蛋白质网络中。在TPP法中,硫酸铵的饱和点(最大需求量)取决于沉淀该网络中的蛋白质并释放出油脂所需要的量,超过饱和点会导致蛋白质的变性。此外,随着硫酸铵浓度的增加,体系离子强度增加,导致甘油三酯分解为脂肪酸和甘油,产油率降低[9]。

Dutta等[9]采用控制变量法在室温条件下研究硫酸铵浓度对大麻油提取率的影响,大麻油得率随硫酸铵质量浓度升高而升高,但到达最适提取质量分数(5.58%)后,大麻油得率反而下降。Panadare等[10]也发现,伴随着硫酸铵质量浓度的增加,苹果籽油得率随着蛋白质沉淀量的增加而增加,在最适硫酸铵质量分数(40%)下,油脂得率可达25.24%,在此之后继续升高硫酸铵浓度,苹果籽油的提取率略有减少。此外,在提取嗜糖小球藻脂质时,30%的硫酸铵质量浓度下,TPP法可以获得69.05%的微藻脂质提取效率[11]。这些研究均说明了对于不同的油脂,采用的最佳硫酸铵质量浓度也不相同。

2.1.1.2 硫酸铵对蛋白质提取的影响

硫酸铵能显著影响蛋白质的溶解性,低浓度的硫酸铵盐会使带各种带电基团的蛋白质溶解到溶液中,提高蛋白质溶解度。但达到最大的蛋白质溶解度后,盐浓度的增加将导致可用于溶解蛋白质的溶剂减少,蛋白质出现沉淀[12]。

2.1.1.3 硫酸铵对多糖的影响

Tan等[14]在利用TPP法纯化芦荟多糖时发现,在26.35%的盐浓度下芦荟多糖的提取率最高,随着盐浓度的增加,芦荟多糖的提取率逐渐降低,他们对此现象的解释是较强的盐析作用使溶解芦荟多糖的自由水减少,硫酸铵使芦荟多糖絮凝,导致其转移到中间相,造成下层水相中芦荟多糖的减少。因此,在以提取多糖成分为TPP法的主要目标时,选取合适的硫酸铵浓度也至关重要。

2.1.2 叔丁醇

与正己烷、丙酮、甲醇或乙醇等常用提取溶剂相比,叔丁醇的易燃性要小得多,且沸点较高(84 ℃),同时不易渗透到折叠的蛋白质分子中导致其变性。此外,Dutta等[9]曾比较叔丁醇、乙醇、异丙醇和正辛醇在分配系数、相对极性和三相形成盐要求方面的差异,发现叔丁醇具有较高的分配系数和最低的相对极性。虽然正辛醇与叔丁醇相比具有更高的分配系数,但它不需要加入铵盐就可将混合物分相,无法分离出蛋白质;较低的相对极性使叔丁醇在TPP法中更易与水分离,所以综合来看叔丁醇是TPP法中最佳的萃取溶剂。

2.1.2.1 叔丁醇对油脂提取的影响

Tan等[4]采用酶辅助TPP法从亚麻籽中提取油脂,发现当所用叔丁醇质量分数从24.47%增加到49.29%时,亚麻籽油得率显著增加;当叔丁醇质量分数大于49.29%时,得率没有明显增加,这说明在提取过程中需要足够浓度的叔丁醇才能充分提取油脂,但过量叔丁醇仅会增加提取成本,对提取率的升高影响不显著。

2.1.2.2 叔丁醇对蛋白质提取的影响

Sharma等[15]的研究表明,在提取小麦胚芽淀粉酶抑制剂时,原料粗提物与叔丁醇的比例很重要,浆料和叔丁醇1∶1的比例可使酶得到最大纯化效果。在此浓度下,叔丁醇很容易与沉淀的蛋白质结合,增加蛋白质的浮力,使其浮在水相表面,利于高效分离。如果叔丁醇的用量较少,它就不能与硫酸铵发挥协同作用;而高浓度的叔丁醇会与盐离子争夺水分子,导致大量的水从盐层中脱出,产生盐析效果,同时很可能导致蛋白质变性,并阻碍蛋白质沉淀。

2.1.2.3 叔丁醇对多糖提取的影响

Wang等[13]利用TPP法提取米糠中的多糖时,当料浆与叔丁醇的比例为1∶1时,米糠多糖的最大得率达到2.06%,随着叔丁醇比例的增加,米糠多糖在水相的分配效果下降,米糠多糖提取率降低。Yan等[16]在提取河蚬多糖的过程中同样发现,当叔丁醇与粗提物的比例为1∶1时,河蚬多糖的得率最高(9.57%),进一步提高叔丁醇用量会导致分配体系界面张力的增加,提取率开始下降。

2.2 提取条件的影响

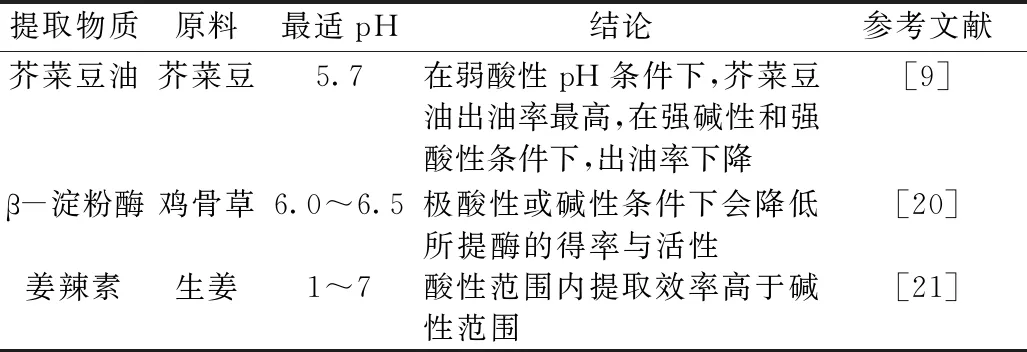

2.2.1 pH

在TPP法工艺过程中,pH会影响蛋白质中氨基酸的离子化,进而影响带电蛋白质分子间的作用力,改变食品组分在各相中的分配作用[17],表1列举了溶液pH对TPP法提取油脂、蛋白质和水溶性成分的影响。

一般来说,当三相系统的pH高于目标提取蛋白质的pI等电点时,蛋白质带有负电荷并主要向底层水相移动并富集;三相体系pH与蛋白质pI接近时,硫酸铵与目标蛋白质之间的相互作用最小,影响目标蛋白质分离效果;当三相系统的pH低于目标提取蛋白质的pI时,蛋白质带有正电荷,此时溶液中硫酸铵电离出的硫酸根离子可与蛋白质正电荷结合,使蛋白质结构紧缩、沉淀析出,在中间层沉淀和富集[18,19]。在提取油脂时,合适的pH条件下会促进氢离子和蛋白质与硫酸盐的相互作用,引起最大程度蛋白质沉淀,提高油脂提取率。同时,需要注意,pH会影响所提蛋白质及活性成分的性质。

表1 溶液pH对TPP法提取食品组分的影响

2.2.2 温度

TPP工艺过程通常使用低温,这有利于散发溶剂或盐沉淀产生的热量,确保蛋白质不变性[22]。各种研究报道称在TPP法中获得高提取率的最佳温度范围通常为20~40 ℃,但关于这一结论也存在一些争议[12]。如表2所示,在具体提取某一食品组分时,由于原料的不同和各种外界因素的不确定性,最适温度很难统一。此外,若提取过程不在密封条件下,当温度升高到40 ℃以上时,叔丁醇挥发性增加,可用于萃取的溶剂体积较小,不足量的叔丁醇会降低与硫酸铵的协同作用,从而降低食品组分的提取率。考虑到成本的因素,萃取过程中采用的温度越高,能耗越大。

表2 提取温度对TPP法提取食品组分的影响

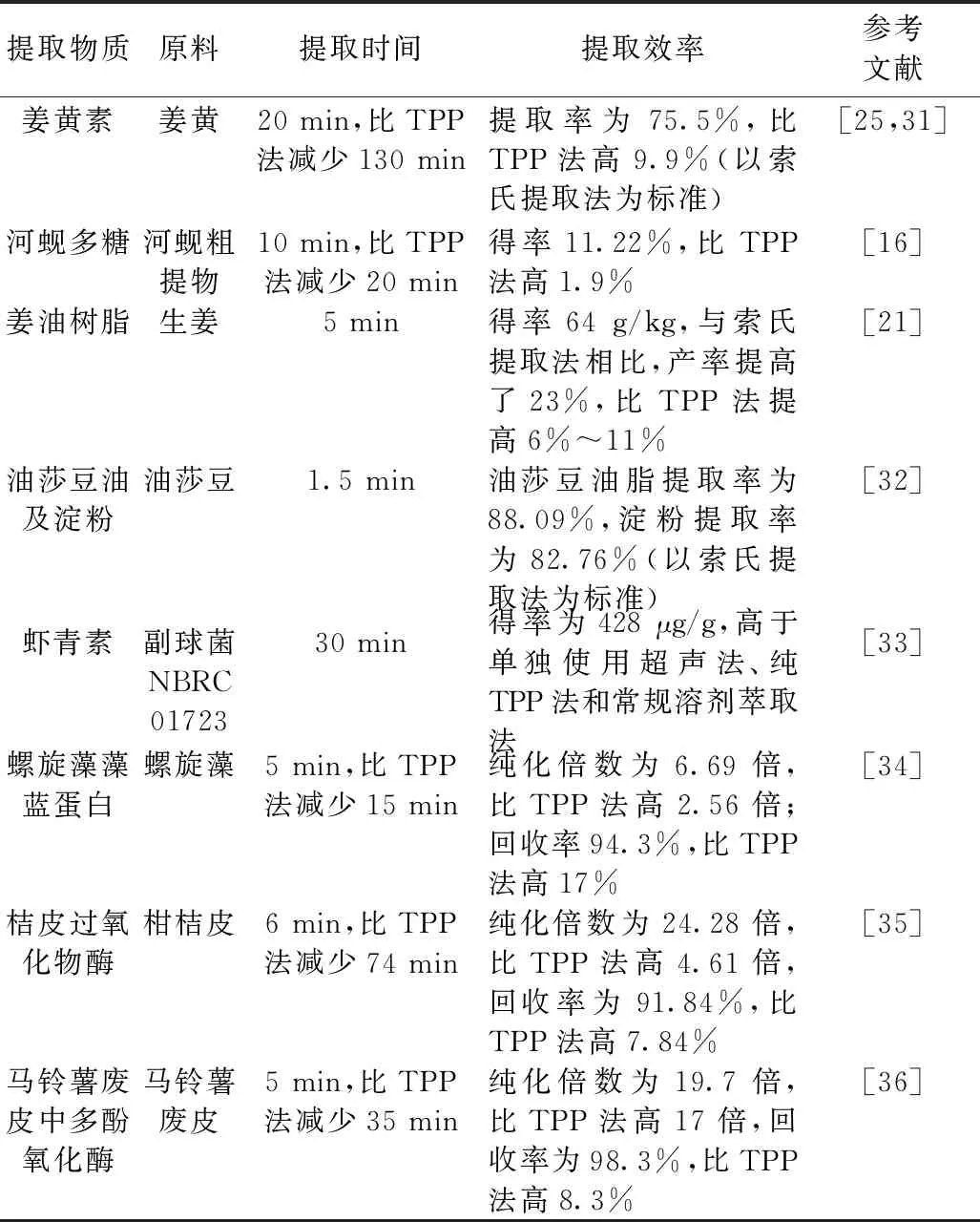

2.2.3 提取时间

提取时间关系到提取产品的得率、质量和所需的成本,是评判提取效率的重要参考数据,最佳的提取时间应综合考虑。如表3所示,不同提取原料甚至相同原料的不同组分提取的最适TPP提取时间也不相同。

表3 提取时间对TPP法提取食品组分的影响

2.3 实验各因素影响大小

提取剂和提取条件均会影响TPP法的提取效率。表4列举了部分文献对于TPP法单因素影响实验的结果,可以看出基于提取原料及目标提取组分的不同,各因素对于TPP法的影响并完全不相同,这表明在实际操作中,应根据提取物质选择合适的工艺参数。

表4 TPP法各因素对不同食品组分提取效率的影响大小

3 TPP法提取工艺强化

TPP法提取效率相较于普通萃取技术具有很大的优势,但也存在传质问题[25],将TPP法与一些辅助工艺进行耦合,可大幅度提升提取效果。

3.1 酶预处理/酶辅助TPP(EATPP)法

在TPP法提取食品组分前融入酶解技术,可以帮助目标组分从细胞中快速释放,从而提高TPP工艺的效率。但对于不同的提取物质,所需要的酶也不完全相同。

Varakumar等[21]在TPP法提取姜黄树脂前,先使用淀粉酶和纤维素酶对姜粉进行预处理,分解其淀粉和纤维素,显著提高了油脂和姜辣素的产量。Tan等[4]发现,TPP法提取亚麻籽油时,使用纤维素酶、蛋白酶、果胶酶(1∶1∶1)混合物预处理的亚麻籽油提取率高于使用单一酶或使用两种混合酶。严梅荣等[28]利用EATPP法提取米糠油,发现中性蛋白酶可以提高米糠油脂产率,提油效率高于单纯TPP法以及纤维素酶预处理组、木瓜蛋白酶预处理组,但中性蛋白酶与纤维素酶或木瓜蛋白酶混用并没有得到更高的提油率。

3.2 超声辅助TPP(UATPP)法

超声波是一种过程强化手段,在TPP法中应用超声波有助于破碎细胞壁、减小油料的粒径,改善细胞间的传质[29,30]。如果悬浮液含有粉末状细胞,颗粒表面的空化现象会对细胞壁造成破坏,并增强整个细胞的扩散,更易于物质的提取[21]。

目前UATPP法已经被很多学者所认可。表5列举了UATPP法的相关文献,UATPP工艺不仅提高了产品得率,还大大缩短了TPP法工艺的时间,使得提取过程更加高效。

3.3 高压均质预处理

高压均质被认为是最好的细胞分离技术,其通过给细胞悬浮液施加高压,导致细胞壁破裂,随后释放细胞内成分[37],该技术易于扩大在工业生产中。目前采用高压均质预处理的TPP法应用较少,仅有几篇文献用于油脂提取方面。Mulchandani等[11]采用高压均质预处理,然后以TPP法提取嗜糖小球藻脂类,脂质提取率达到72.25%;当溶液经过10次均质处理后,脂质提取率可进一步提高至89.91%。此外,他们还将高压均质与超声波处理进行了对比,他们认为在脂质回收方面,均质的提取效果远比超声波好。

3.4 其他处理方法

除这几种辅助手段促进TPP法的提取效率,还有微波辅助三相分配[38]、宏亲配体促进三相分配(MFLTPP)[39]、基于离子液体的三相分配(ILTPP)[40]等围绕着三相分配体系进行改进的辅助方法,从一定程度上提高了TPP法的提取效率。

表5 UATPP法的相关文献

4 TPP法同时提取多种产物的研究进展

4.1 TPP法从两相中提取产物

紫苏是一种芳香草本植物,可提供优质油脂和蛋白质[41]。Pintathong等[6]采用TPP法提取紫苏油脂和蛋白,在粗提物与叔丁醇的比例1∶2、30%硫酸铵的提取体系中,油脂得率为35.13%,蛋白质得率为13.18%。由该法提取的紫苏油得率高于冷榨提取法(28.60%),与使用己烷作为溶剂的索氏提取法(35.20%)相近,且TPP法提取的油脂中亚麻酸的含量均高于这两种方法。同时,与传统的油脂和蛋白质的提取方法相比,使用TPP法大约节省了14倍的时间。研究还发现由该法提取出的油和蛋白质是保湿面霜产品良好的基料。

裂殖壶菌由于富含二十二碳六烯酸(DHA,俗称脑黄金),是一种很有前景的海洋微藻。此外,海藻多糖也是一种具有良好的抗氧化功能的活性成分。Chen等[42]采用TPP法提取裂殖壶菌的油脂和多糖,利用复合蛋白酶水解细胞壁和油体促进细胞中油脂和多糖的释放,在最优条件下油脂得率为35.69%、多糖得率为5.16%。相比于产油率低且易使蛋白质变性的压榨法和易造成溶剂浪费及环境污染的溶剂萃取法来说,TPP法具有极大的提取优势。

芦荟富含多种生物活性物质,其中的芦荟多糖是芦荟凝胶的主要生物活性成分,具有多种保健功能;芦荟中独特的蛋白质有延缓皮肤老化的作用,具有很高的利用价值。Tan等[14]将干燥后的芦荟果肉粉溶于水,制得芦荟粗浆,将TPP法与透析膜联用,可将芦荟多糖的纯度由粗浆中的28.4%提高到81.7%,纯化蛋白的浓度远高于粗提物的浓度。该法所获得芦荟多糖的浓度远高于醇沉法[43]、且比离子交换色谱法与凝胶渗透色谱法节约更多的时间成本[44],且同时获得的芦荟蛋白大大提升了产品附加值。

4.2 TPP法同时从三相中提取产物

米糠是糙米碾白过程中的加工副产物,富含蛋白、脂肪、膳食纤维、维生素和矿物质等营养素[45]。米糠油富含不饱和脂肪酸,具有抗高脂血症和抗氧化作用,属于功能性油脂;米糠蛋白质的氨基酸组成符合FAO/WHO的标准,是理想的营养保健食品的蛋白质强化剂;米糠多糖在增强免疫力和预防肿瘤方面表现出良好的生理活性。但是米糠在我国的利用率很低,造成了极大的食物资源浪费,要提高米糠的利用率,提取技术无疑是最大的突破点。Wang等[13]采用TPP法从米糠中同时提取油脂、蛋白质和多糖,利用响应面分析得出最佳条件是硫酸铵质量浓度28%、料浆与叔丁醇体积比1∶1.1、pH 5.10、提取温度40 ℃、提取时间1 h,成功分离出油脂(得率17.28%)、蛋白质(得率6.81%)和多糖(得率2.09%),且该法所提取的米糠油、米糠蛋白以及多糖与其他提取方法相比结构组成相似,但提取过程更便捷高效,因此,TPP法为综合利用米糠提供了一条简单、快速、廉价的途径。

5 结论与展望

作为一种新兴的生物分离技术,TPP法具有成本低廉、提取高效、提取条件温和等优点,已在食品组分的提取方面有了一些研究和进展,但由于提取原料复杂、食品组分多样,而TPP法的具体分配过程又涉及盐析、共溶剂、渗透等多种原理,因此未来还需要进行更深入的研究,包括对TPP法的机理深入分析,了解其在食品组分提取方面的应用范围;基于TPP法,进一步研究提高TPP法效率的辅助处理,发展更方便、快捷、环保的三相分配体系;拓宽TPP法的应用范围,尝试更多食品组分的分离,满足人们对新颖食品的需求。

TPP法虽受到越来越广泛的研究,但该技术起步较晚,还不够成熟,尤其是油脂工业生产中仍以技术基本成熟的己烷萃取为主,实际生产中尚未规模化应用TPP法,这对于萃取领域是一个很大的发展机会。