植物蛋白高水分挤压组织化过程中水分和冷却温度对流变特性的影响

肖志刚, 张雪萍, 段玉敏, 王 哲,杨 强, 朱旻鹏, 李 响, 闵钟熳

(沈阳师范大学粮食学院1,沈阳 110034) (东方集团哈尔滨福肴食品有限公司2,哈尔滨 150000) (沈阳农业大学食品学院3,沈阳 110866)

随着全球人口的不断增长,肉类呈现出难以维持人均需求的趋势。根据联合国粮农组织预计,2050年的肉类生产将满足近80亿人的需求,而这比预计的全球人口数少了10亿人[1]。为了满足肉类需求以及减轻传统畜禽肉生产引起的环境负荷等问题,植物蛋白肉引起了研究者的广泛关注[2]。植物蛋白肉不同于高脂肪、高热量、高胆固醇的肉制品,作为一种肉类替代品,具有低脂肪、高蛋白、零胆固醇、零抗生素、绿色制造、可持续发展等方面的优势[3-5]。另外,植物蛋白肉还可以开发出不同营养强化的产品来满足消费者的需求,进而满足不同人群对食品健康和营养的需求[6,7]。目前,植物蛋白肉的生产主要是通过高水分挤压技术实现的[8],采用长冷却模头的双螺杆挤压机,整个过程温度由低到高,然后又降低,所生产的产品具有类似鸡胸肉的纤维组织,无需复水即可直接食用,因此近年来被广泛用于植物蛋白肉的加工[9,10]。

研究表明在双螺杆挤压机生产植物蛋白肉的挤压过程中,挤压参数会影响物料在挤压机内受到混合、蒸煮和剪切等作用的程度,以及挤压扭矩、压力、挤压机模头处黏度、单位机械能耗等挤压参数,从而影响最终挤出产品的特性[11]。目前对于植物蛋白肉产品品质的研究多集中于质构、色泽和感官特性等方面,关于高水分挤压过程中挤压参数与最终产品流变特性的变化规律鲜有报道,研究挤压过程中水分等挤压参数的作用,调整挤压产品的流变特性具有十分重要的意义。本研究以大豆分离蛋白、豌豆蛋白和谷朊粉为混合植物蛋白原料,通过双螺杆挤压机,以不同进水流量和出口冷却温度为主要变量,考察挤压过程中水分和冷却温度对植物蛋白肉产品流变特性的影响,为高水分挤压技术的推广应用以及高品质纤维状挤压组织化产品的开发提供参考。

1 材料与方法

1.1 材料与试剂

大豆分离蛋白(凝胶型),豌豆蛋白,谷朊粉(面筋专用粉)。

1.2 仪器与设备

双螺杆挤压膨化机(DS56-Ⅲ型),流变仪(DHR-3型)。

1.3 试验方法

1.3.1 样品预处理

以大豆分离蛋白、豌豆蛋白和谷朊粉为混合植物蛋白原料(大豆分离蛋白质量分数20%、豌豆蛋白质量分数45%和谷朊粉质量分数35%),其中大豆蛋白是应用最广泛的原料蛋白,谷朊粉常用作生产植物蛋白肉的辅料蛋白,而豌豆蛋白近年来也被广泛应用于植物蛋白肉的生产[12]。本实验以豌豆蛋白为主料,旨在降低大豆蛋白的含量以减少挤压组织化产品的豆腥味,经过前期预实验,得到在此配比下挤压组织化产品具有较优的品质。

在前期预实验的基础上,确定适合的挤压条件以及操作参数范围。挤压工艺固定条件为:螺杆转速280 r/min,挤压温度160 ℃,进料流量8.5 kg/h。变量参数为:5个不同进水流量(11.5、12.5、13.5、14.5、15.5 kg/h)和5个不同的冷却温度(40、45、50、55、60 ℃)。

当挤压机挤出的产品达到稳定状态后进行取样,得到的植物蛋白肉产品在室温下冷却3 min装袋。样品搅碎后进行冷冻干燥,手动研磨粉碎,过80目筛,分别标注为11.5、12.5、13.5、14.5、15.5 kg/h和40、45、50、55、60 ℃,样品密封保存备用。

1.3.2 流变特性的测定

参考修琳等[13]采用的方法并加以改动。实验样品制备:制备20%溶液,4 g干燥粉末用去离子水定容至20 mL,室温放置于磁力搅拌器上,900 r/min搅拌1 h,4 ℃冰箱过夜,待用。

静态流变特性测定:设置仪器平台温度为 25 ℃,测量剪切速率从 1 ~100 s-1逐步递增,研究剪切应力和表观黏度随剪切速率的变化。

动态流变特性测定:选择25 ℃条件下进行角频率扫描,样品均匀涂布于测试平台,用硅胶油密封,防止样品中的水分蒸发。频率扫描范围为0.1~100 r/s,40 mm平行板,研究样品的储能模量(弹性模量)G′损耗模量(黏性模量)G″以及tanδ损耗角正切随着振荡频率变化的规律。

1.4 数据处理

实验重复3次,结果以平均值表示。所有数据使用Origin8.5软件进行相关图表的绘制。

2 结果与分析

2.1 水分对植物蛋白肉流变特性的影响

2.1.1 静态流变分析

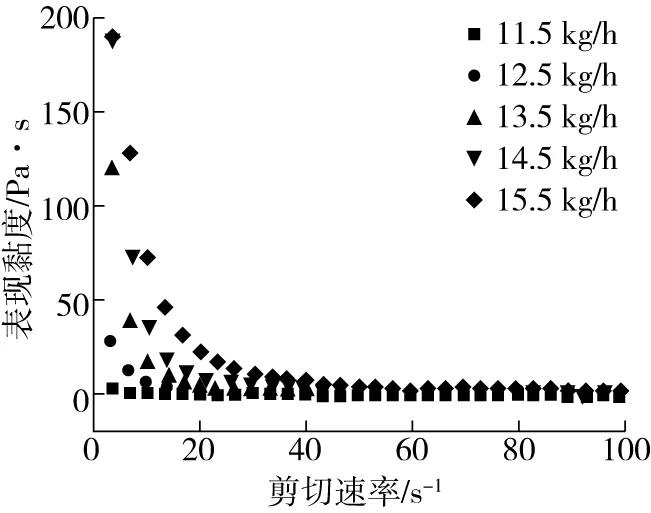

图1显示了不同进水流量(11.5、12.5、13.5、14.5、15.5 kg/h)下(蛋白)样品分散体系的表观黏度随剪切速率变化的静态流变曲线。在挤压过程中,含水量会影响物料在挤压机内受到混合、剪切和蒸煮的作用程度,对挤压过程有重要的影响,进而影响最终挤出产品的性质[14]。研究发现,在高水分挤压过程中,加入的水主要转化为挤压产品中的冻结水,在蛋白质挤压过程中起到润滑和降黏的作用。因为水分的添加量会影响物料在挤压机内受到的摩擦力的大小,影响物料的黏度,进而最终影响到植物蛋白肉产品的流变特性[15]。从图1可以看出,(蛋白)样品分散体系在各种进水流量下的表观黏度随着剪切速率的增大而减小,系统呈现剪切稀化的非牛顿流体特性。黏度是体系流动时所表现出来的内摩擦力,是分子间作用力的宏观表现,当剪切速率较低时,体系内的分子混乱,而随着剪切速率的增大,分子取向趋于一致,表观黏度降低[16]。由图1可知当剪切速率小于 10 s-1时,表观黏度随着剪切速率的增大而急剧下降,表现出剪切变稀的假塑性流体特征。当剪切速率大于10 s-1时,(蛋白)样品分散体系的表观黏度随着进水流量的增加而增加。在不同的进水流量下,15.5 kg/h进水流量下蛋白溶液的表观黏度最高,11.5 kg/h进水流量下蛋白溶液的表观黏度最低,当表观黏度趋于平稳时,黏度曲线几乎重合,流动基本保持稳定。

图1 不同进水流量下(蛋白)样品分散体系的表观黏度

图2显示了各个进水流量下(蛋白)样品分散体系在不同剪切速率下的剪切应力变化曲线,用于分析体系流动或施加外力时发生的结构变化。(蛋白)样品分散体系在不同剪切速率下表现出不同的剪切应力取决于其本身结构的属性[16]。从图2中可以看出,随着剪切速率的增加,(蛋白)样品分散体系在各进水流量下的剪切应力均呈下降趋势,系统均为非牛顿流体状态。由图2可知,挤压时水分的添加量影响了植物蛋白肉的流变学特性,随着进水流速的增加,系统所需的剪切应力逐渐增大。此外,当剪切速率较低时,随着剪切速率的增加,剪切应力迅速下降;随着剪切速率的增加,系统所需的剪切应力逐渐趋于稳定。可以看出,当剪切速率超过60 s-1后剪切应力几乎不受影响,剪切应力基本保持不变,这可能是由于在高剪切速率下,(蛋白)样品分散体系内溶胀交联状态的高分子以及聚集状态的胶体微粒受到破坏,分散为小分子和胶体粒子,体系分布较为均匀,此时(蛋白)样品分散体系剪切应变的稳定性较好。

图2 不同进水流量下(蛋白)样品分散体系的剪切应力

2.1.2 动态流变分析

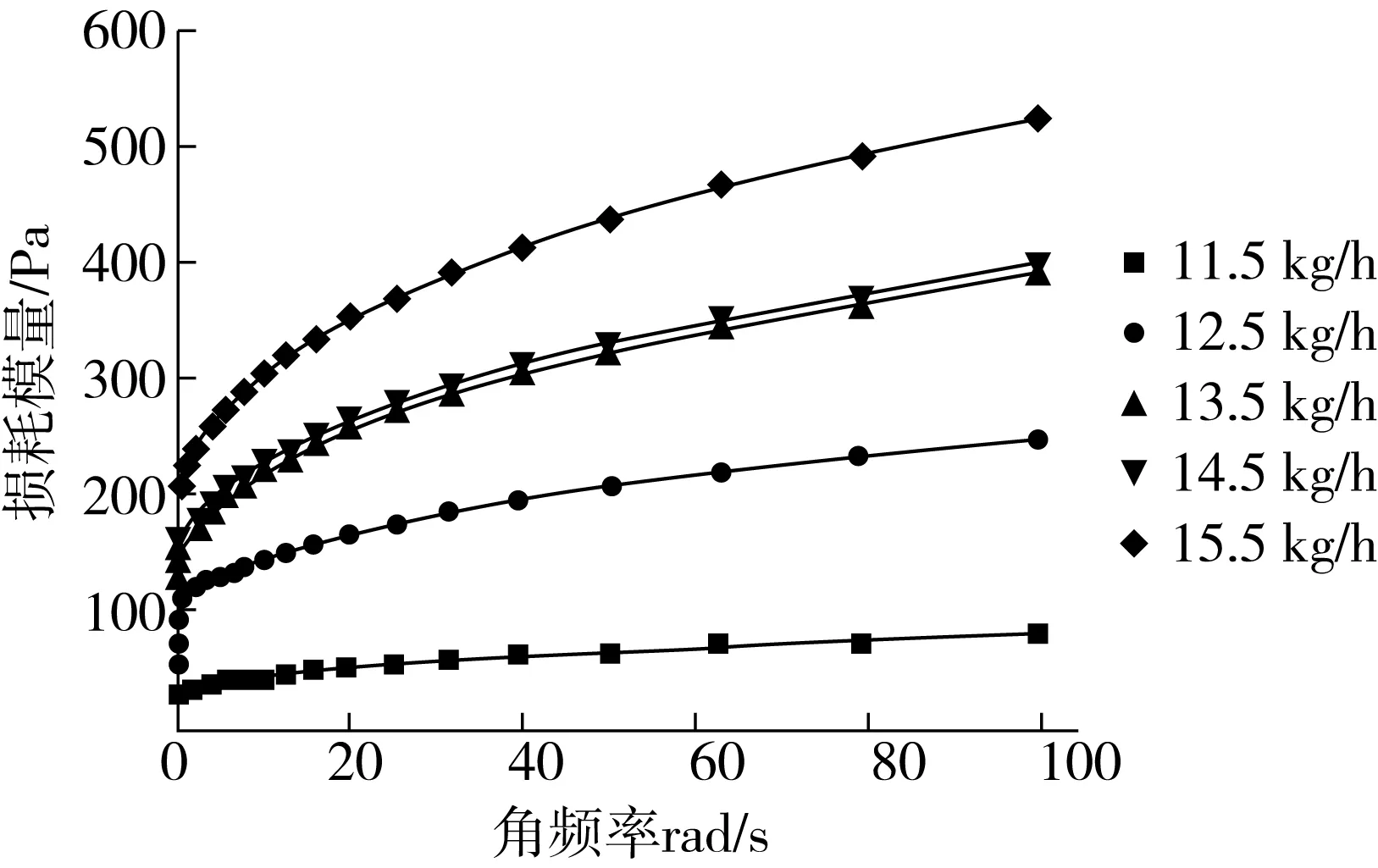

图3和图4为不同进水流量(11.5、12.5、13.5、14.5、15.5 kg/h)下(蛋白)样品分散体系动态流变曲线随动态振荡频率的弹性模量和损耗模量关系图。在动态流变实验中,储能模量G′代表样品的弹性,表示能量暂时得以储存并且可以恢复;损耗模量G″表示样品的黏性,表示初始流动中转化为剪切热的能量的不可逆损失[18,19]。从图3和图4可以看出,所有样品均为黏弹性复合体系,同时具有液体结合性能和固体弹性性能。在整个频率范围内,随着角频率的增大,所有样品的G′和G″均随之增大。对于(蛋白)样品分散体系,在所有进水流量下,所有体系的G′在所有频率范围内都大于G″,说明所有样品的弹性都大于黏度,即样品主要是弹性组分,表现出黏弹性固体的性质。随着进水流量的增加,系统的弹性模量(G′)和黏性模量(G″)均呈增加趋势,说明植物蛋白肉的网络结构得到增强;随着进水流量的增加,促进了分子的充分膨胀,挤压过程中蛋白相互作用,生成大分子聚合物,提高其流变学性质,增加了植物蛋白肉的持水能力,并导致其黏弹性有所改善。

图3 不同进水流量下(蛋白)样品分散体系的G′变化曲线

图4 不同进水流量下(蛋白)样品分散体系的G″变化曲线

图5为各水分条件下(蛋白)样品分散体系的tanδ损耗角正切随角频率的变化曲线。损耗角正切tanδ(G″/G′)是测量阻尼的一个因素。当tanδ大于1时,样品趋于液态,当tanδ小于1时,样品保持较大的弹性。tanδ反映了样品体系的黏弹性。tanδ值越小,系统弹性越大,试样的固体性能越强[20,21]。从图5可以看出,在所有水分条件下,(蛋白)样品分散体系的损耗角正切值随着角频率的增加而增加,说明样品的固体性质随着角频率的增加而减弱,这与之前的静态流变实验结果一致。(蛋白)样品分散体系的tanδ值在所有水分条件下小于1,这表明蛋白质分子在经过挤压重组聚集形成纤维化组织后的结构保持较大的弹性,系统与水结合的能力变得更强,有利于黏弹性流体的形成。所有进水条件下,进水流量越大,(蛋白)样品分散体系的tanδ值就越大,表现为样品的流动性越强。

图5 不同进水流量下(蛋白)样品分散体系的tanδ变化曲线

2.2 冷却温度对植物蛋白肉流变特性的影响

2.2.1 静态流变分析

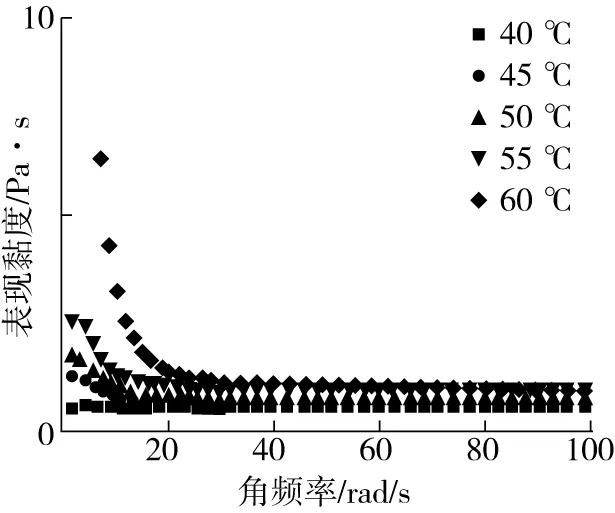

高水分挤压和中、低水分挤压的主要区别之一是使用长冷却模头,机筒的温度设置由喂料端到模头端依次为低高低,降低了模头出口处能量的黏性耗散作用和产品膨化程度,对凝胶化、微凝结及蛋白质的纤维化均有促进作用[22-24]。本实验选择模头冷却端不同的冷却温度(40、45、50、55、60 ℃)进行挤压,得到挤出的产品,并研究了冷却温度对产品流变性能的影响。图6为不同冷却温度下(蛋白)样品分散体系表观黏度随剪切速率的变化曲线。由图6中可以看出,所有体系整个剪切扫描范围内都呈现流体行为,在所测的全部冷却温度下,静态流变曲线都呈现了两段:当剪切速率较低时,表观黏度随着剪切速率的增加而急剧下降,即剪切稀化。当剪切速率增加到某一临界值时,表观黏度趋于稳定,对剪切速率的依赖关系消失而趋于恒定。这个区域称为第二牛顿区域[25],黏度的常数值称为牛顿黏度。在整个剪切范围内,随着冷却温度的升高,表观黏度也随之增加,说明在一定范围内冷却温度的升高有利于促进植物蛋白凝胶网络的形成,进而改善其流变特性。

图6 不同冷却温度下(蛋白)样品分散体系的表观黏度

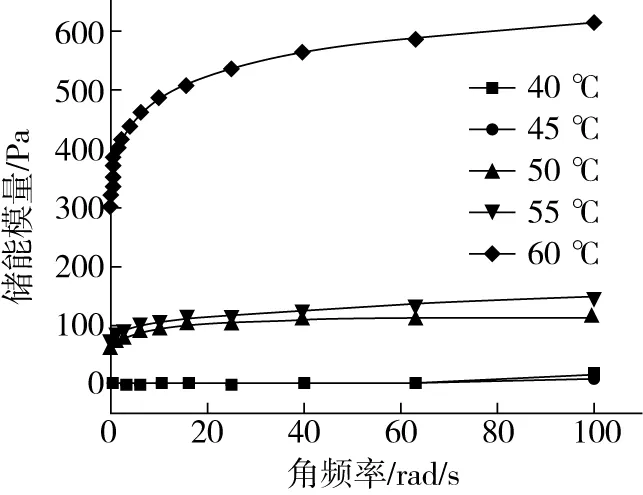

2.2.2 动态流变分析

不同冷却温度(40、45、50、55、60 ℃)下(蛋白)样品分散体系动态流变曲线的弹性模量和损耗模量与动态振荡频率的关系见图7和图8。在整个频率范围内,不同冷却温度下(蛋白)样品分散体系的储能模量(G′)和损耗模量(G″)随角频率有规律地增加。随着频率的增加,所有样品的G′和G″的值始终保持上升趋势。另外,5个样品的G′均大于G″,说明所有样品的弹性均大于黏性,即样品中的弹性分量更为突出,表现出粘弹性固体的特性[26,27]。如图7和图8所示,冷却温度的升高改变了G′和G″,并且在测量的频率范围内两模量之间没有交叉。此外,G′和G″均随角频率的增加而增加,且G′远大于G″,表明该体系是典型的弱凝胶动态流变体系。在频率增大的过程中,5个样品在低频率范围内,G′和G″急剧上升,在达到一定频率后上升的趋势减缓。在频率增大的过程中,在不同冷却温度下制备的样品对频率变化的G′和G″范围略有不同,40 ℃和45 ℃下的G′和G″较低,50 ℃和55 ℃冷却温度下的G′和G″较高,而在60 ℃冷却温度下随角频率的上升趋势最为突出,G′和G″最高。说明冷却温度影响挤压产品的强韧度。

图7 不同冷却温度下(蛋白)样品分散体系的G′变化曲线

图8 不同冷却温度下(蛋白)样品分散体系的G″变化曲线

3 结论

研究了高水分挤压过程中水分和冷却温度对挤压制品流变性能的影响。结果显示,植物蛋白肉产品的流变特性受挤压过程中水分和冷却温度的影响。在静态流变测试结果中,体系在所有条件下皆表现出剪切变稀的非牛顿流体特征,随着进水流量和冷却温度的增大,体系的表观黏度随之增大。动态流变结果中所有样品的G′均高于G″,表现出弹性固体的性质,样品的G′和G″均随着角频率的增加而增大。说明挤压过程中水分升高有利于促进蛋白质的交联和蛋白质与其他组分之间的相互作用;在一定范围内,冷却温度的增加能够提高挤压产品的强韧度。