氧化镥基闪烁透明陶瓷的研究现状*

张 芳 毕 愿

(武汉工程大学材料科学与工程学院 武汉 430205)

闪烁材料在国防科学、工业应用、高能物理学和生物医学研究[1~4]等方面有着广泛的应用。常见的闪烁材料包括有机闪烁体和无机闪烁体,其中有机闪烁体主要是指具有苯环结构的芳香烃化合物;无机闪烁体又以玻璃闪烁体、单晶闪烁体和陶瓷闪烁体的形式存在。由于玻璃闪烁体内部的不规则排列,会存在很多影响发光的陷阱;单晶闪烁体的生产成本较高;而透明闪烁陶瓷具有较低的制造温度、能制备出大尺寸样品、更好的化学均匀性和增强的力学性能[5~7]等优点。

闪烁体作为发光功能材料,有着明确的性能指标。首先是发光材料本身的光学性能,包括材料的激发和发射光谱、透过率曲线;其次是材料本身的物化性能,包含材料的密度、有效原子序数等;最后是材料的闪烁特性,主要是指稳态发光效率、光产额、衰减时间、辐照硬度等。

闪烁材料主要的功能是将高能射线转化为可见光或紫外光的形式。透过率主要体现的是材料对不同波长的光的吸收和散射,为了能够使得转换后的可见光能够充分释放出来,闪烁材料都要求在应用波段具有一定的直线透过率。透明陶瓷透过率的影响因素有很多,包括材料本身的气孔率、晶界结构、部分离子的吸收、加工程度等。当材料内部存在气孔时,光线会在气孔影响下发生折射和反射,最终导致材料透过率下降。材料的晶界结构也是影响透过率的重要因素,以六方晶系为例,光线会在晶界处发生双折射现象,光线损失严重,所以通常采用立方晶系的材料来作为透明陶瓷。在闪烁透明陶瓷中,除了基质本身之外,往往还有发光离子的掺入,部分离子在可见光范围内有较强的吸收,这会导致材料在此波段的透过率下降。此外,由于光线会在材料表面发生漫散射,一般来说,越光滑的材料其漫散射越弱,其透过率越高。

因闪烁材料特殊的应用场景,闪烁材料会长期暴露在高能射线环境中,为了保护仪器的使用寿命和人身的安全,闪烁材料应该具有良好的高能射线吸收能力。材料对高能射线的吸收取决于材料本身的属性,当材料的有效原子序数和密度越高时,对高能射线的吸收就越强,公式如下:

式中:ηabs为吸收系数;ρ为理论密度,g/cm3;Zeff有效原子序数。

较高的原子序数,可以降低材料的厚度,有利于实现整体仪器的小型化。

闪烁材料最关键的就是其闪烁性能,主要是指稳态发光效率、光产额、衰减时间、辐照硬度等。闪烁性能最大的是掺入离子的种类,不同的发光离子由于内部能级的不同,光产额、衰减时间等会有很大的差异,而在实际使用过程中,通常会针对不同的场景选择不同的发光离子。常见的发光离子有Ce3+、Pr3+、Eu3+等。此外加入不同敏化离子或改变基质材料的种类,也可改善单一发光离子的闪烁性能。

氧化镥由于其优秀的物化性能成为了目前炙手可热的闪烁透明陶瓷基质材料,笔者主要调研了氧化镥的性质和氧化镥基闪烁透明陶瓷国内外的研究现状,并对其未来进行了展望。

1 氧化镥的性质

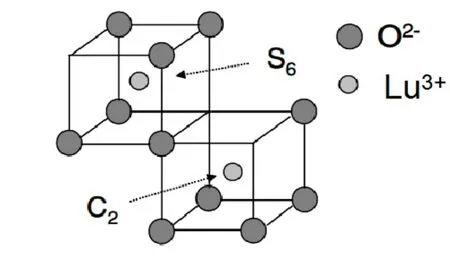

氧化镥(Lu2O3)属于立方晶系,空间群Ia(3),理论上能够制备成透明材料。每个Lu3+位于氧离子的八面体中心,周围都存在6个O2-,如图1所示[8]。

图1 Lu2 O3 的晶体结构[8]

Lu2O3本身密度为9.42 g/cm3,Lu的原子序数Z=71,对高能射线吸收能力很强。热导率为12.6 W/(m·K),且抗热震性能良好,能够满足极端条件下工作。禁带宽度为6.5 e V,能够容纳多种发光离子,为各类应用都提供了可能性。Lu2O3单晶的熔点高达2 450℃,这为单晶的制备造成了极大的阻碍,相比于单晶,陶瓷将是更好的选择。总体而言,Lu2O3优异的性能使得它在闪烁透明陶瓷有着较大的应用前景。

2 Lu2 O3 基闪烁透明陶瓷的制备工艺

2.1 Lu2 O3 基粉体的合成工艺和研究现状

闪烁透明陶瓷的光学性能(直线透过率、光学均匀性等)在很大程度上受到粉体原料的影响。高质量的粉体应该具有高纯度、粒径小且分布均匀,同时粉体团聚集程度较低,具有足够的烧结活性。在以往的研究中,常见的氧化物粉体制备技术包括固相球磨法[9]、水热法[10]、化学共沉淀法[11]和火焰喷雾法[12]等。

固相球磨法是指将各种商业氧化物原料粉体球磨至完全混合,但这种方式获得的粉体会在球磨过程中会掺入大量杂质,且制备的粉体粒径分布不均匀,团聚严重,从而导致在陶瓷成形和烧结的过程中发生变形甚至开裂,无法制备出高透过率的陶瓷。水热法是指在反应釜中原料与水溶液或水蒸气等流体进行的高温高压分解反应,其制备的粉体性能良好,能够制备出透明陶瓷[10],但因其需要在高温高压的反应釜中进行合成,无法实现大批量制备,对于陶瓷的批量化生成限制较大。化学共沉淀法是将不同金属离子的硝酸盐溶液混合均匀后,加入适量的沉淀剂,使其形成不同的盐类前驱体,将前驱体煅烧后,即可获得粉体。常见的沉淀剂包括草酸盐、尿素、碳酸氢铵和草酸铵等,由于不同沉淀剂所生成的沉淀的Ksp 有所不同,加入沉淀剂后,溶液中的沉淀的过饱和度(S)就会有所差距,根据晶核的形成公式(Kelvin公式):

当溶液中的过饱和度S越大时,所形成的的沉淀粒径就越小,通过改变沉淀剂的种类、比例、浓度等,能够实现不同形状大小粉体的制备。化学共沉淀法能够实现原子尺度上的均匀混合,且制备方法简单可控,是目前制备Lu2O3基粉体最主要的方法。火焰喷雾法指的是将金属硝酸盐溶液分散成细小液滴,在高温火焰中蒸发和热解,合成出金属氧化物粉体,通过改变温度、时间等,能够制备中空、微米甚至纳米级的粉体,对于多组分的氧化物,火焰喷雾法是实现可控制备最好的方法,但其对实验要求很高、成本较高,所以目前国内在制备Lu2O3基粉体时很少使用这种方法。

2002年,美国哥白尼大学Lempicki[13]等采用利用草酸盐为沉淀剂,通过共沉淀法制备了Eu3+∶Lu2O3粉体,并成功制备了光输出与CsI∶Tl相当的Eu3+∶Lu2O3陶瓷。此后,在2005年,波兰弗罗茨瓦夫大学Zych[14]等利用尿素为沉淀剂,通过共沉淀法制备了颗粒大小为15~25 nm 的Lu2O3粉体,粉体团聚严重,经过1 700℃×5 h的烧结,陶瓷的晶粒尺寸为200~300 nm,陶瓷光学质量很差。2008 年,中国合肥微尺度物理科学国家实验室Wang[15]等分别利用碳酸氢铵和草酸铵作为沉淀剂,采用液相共沉淀法制备了纳米级的Eu3+∶Lu2O3粉体,研究表明使用碳酸氢铵作为沉淀剂的粉体性能更好,所制备的陶瓷光学质量更高。2013年,美国利弗莫尔实验室Seeley[12]等采用火焰喷雾法制备了Eu3+∶(Lu,Gd)2O3粉体,制得的粉体烧结活性良好,且制备出了光产额高达50 000 ph./MeV 的闪烁透明陶瓷。此外,在2018年,中科院上海硅酸盐研究曹茂庆[9]等还以工业的Lu2O3粉体为原料,利用固相球磨法制备合成了纳米级的Eu3+∶(Lu,Gd)2O3粉体,但粉体形貌较差,所制备的陶瓷直线透过率仅为35%@800 nm。

2.2 Lu2 O3 基闪烁透明陶瓷的成形工艺

陶瓷素坯的致密度和均匀性会影响到最终陶瓷的烧结,当致密度较低时,陶瓷的烧结驱动力不足以使陶瓷完全致密。为实现陶瓷过程中的完全致密化,陶瓷素坯的致密度应该保持在55%以上。常见的陶瓷素坯成形工艺是干法成形,其中又分为干压成形和等静压成形。通常是对粉体先进行较小压力的干压成形,使得素坯具有一定的强度,然后再对素坯进行200 MPa以上的等静压成形,最终获得致密度在55%以上的陶瓷素坯。除了干法成形外,成形方法还有湿法成形,包括塑性成形和胶态浇注成形[16]。

2.3 Lu2 O3 基闪烁透明陶瓷的烧结工艺和研究现状

图2 陶瓷的成形工艺[16]

优秀的粉体能够给良好的陶瓷性能作为支撑,但粉体的烧结也是陶瓷制备过程中不可忽视的一部分。Lu2O3基陶瓷最为常见的烧结方式有气氛烧结、真空烧结(VS)、热等静压烧结(HIP)等。气氛烧结一般是指还原气氛或惰性气氛,这是为了防止材料中部分杂质在高温氧化气氛中发生了反应。高温环境能够给陶瓷内部气孔排出提供驱动力,使得陶瓷内部的空气能够沿着晶界排出。一般来说,烧结温度越高,陶瓷的烧结驱动力越大,陶瓷内部的气孔排出越充分,而当温度过高时,晶界的迁移速率过快,陶瓷内部的气孔来不及排出,最终被包裹在晶粒。为了获得高质量的透明陶瓷,需要严格控制温度和升温速率。HIP 后处理是指将陶瓷置于高温高压的环境中进行烧结,通常是对真空烧结后的陶瓷进行二次处理。陶瓷内部的气孔分为开气孔和闭气孔,其中闭气孔指的是晶内气孔和晶界气孔,在真空烧结的过程中,晶界气孔由于外部压力过小,只有一部分的晶界气孔能够排出,在HIP过程中,晶界气孔受到外部高压的作用下,会沿着晶界排出,从而提升陶瓷的直线透过率。此外,对于Lu2O3基陶瓷,VS是弱还原性气氛,此时会发生反应:

氧空位的产生会导致材料内部缺陷增加,影响陶瓷的闪烁性,所以对于Lu2O3基陶瓷在经过烧结后,一般还会采取空气退火的方式来消除内部的氧空位。

国内的机构中,中科院上海硅酸盐研究[17]在2018年采用了长时间的真空烧结来制备Eu3+∶Lu2O3陶瓷,但对于氧化物来说,真空烧结环境中粉体的烧结驱动力不足,晶界生长动力较低,导致内部会存在很多缺陷,所以所制备的陶瓷透过率较差,直线透过率最高只有72%@800 nm。对于国外的机构,早在2015年,美国的劳伦斯利弗莫尔实验室Cherepy[18]等采用真空烧结结合热等静压烧结制备出了高直线透过率的Lu2O3基闪烁透明陶瓷。对于Lu2O3基闪烁透明陶瓷来说,真空烧结无法让其能够充分排除内部气孔,而HIP后处理能够提供进一步的烧结驱动力,从而实现陶瓷的完全致密。

3 不同发光离子掺杂Lu2 O3 基闪烁透明陶瓷的研究现状

Lu3+在Lu2O3晶体中会占据C2和S6两种格位,如图3所示。当稀土反光离子掺入后,按固定的比例进入这两种格位,不同的稀土离子会在Lu2O3中发出不同颜色的光,针对不同的应用场景和探测器,可选择不同的稀土发光离子。

图3 Lu2 O3 晶体结构中不同Lu3+位置示意图

3.1 Eu3+掺入Lu2 O3 基闪烁透明陶瓷

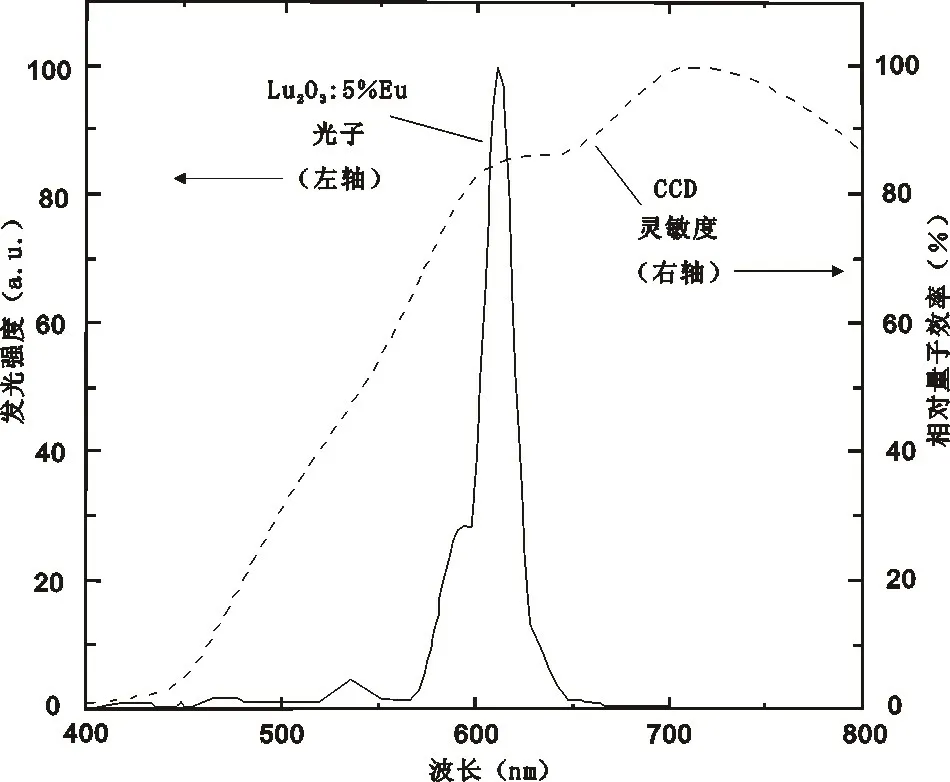

Eu3+掺入Lu2O3基体会以1∶1的比例同时占据Lu3+所在的C2格位和S6格位,其中C2格位Eu3+的5D0→7F2能级跃迁是Eu3+∶Lu2O3闪烁材料高强度红色发射光的主要来源。Eu3+∶Lu2O3的主要发射波长位于450~750 nm,且光产额能够达到50 000 ph./Me V[19]。发出的光子和光电转换元件(CCDs)的光谱灵敏度曲线匹配良好,如图4所示[20],由于其衰减时间较长,无法实现实时成像,所以在大器件的无损探伤等静态成像领域有着良好的应用基础。

图4 Eu3+∶Lu2 O3 粉末在X 射线激发下产生的发射光谱与CCDs响应曲线图[19]

早在2002年,美国哥白尼大学Lempicki[13]等第一次提出了Eu3+∶Lu2O3透明陶瓷能够作为红光闪烁体材料,此后就掀起了对Lu2O3基闪烁透明陶瓷的研究热潮。同年,波兰弗罗茨瓦夫大学Zych[21]等就对其发光原理进行了探究,研究表明两种格位的Eu3+存在互相的能量传递。2006年,中科院上海硅酸盐研究所陈[22]等在通过水热法和H2气氛烧结成功制备出了透过率在80.3%@600~800nm 的Eu3+∶Lu2O3透明陶瓷(厚度为1.0 mm)。2007年,Zych[23]等又对不同浓度掺入的Eu3+∶Lu2O3陶瓷进行了探究,研究表明当浓度超过5 at%时,会发生浓度猝灭。2008年,中科院上海硅酸盐研究所[24]通过液相共沉淀法结合H2气氛烧结获得了Eu3+∶Lu2O3闪烁透明陶瓷,所制备的陶瓷在室温下的X 射线激发强度是BGO 单晶的10倍功,透过率在80%@800 nm 的Eu3+∶Lu2O3透明陶瓷。2010 年,波兰弗罗茨瓦夫大学Trojan[25]等在不同气氛下烧结制备了Eu3+∶Lu2O3透明陶瓷,且研究表明当浓度较低时,材料的余辉较强。2012年,美国利弗莫尔实验室Seeley[27]等采取VS 结合HIP后处理成功制备出了Eu3+∶Lu2O3透明陶瓷,并对陶瓷在HIP过程中微观结结构变化进行了分析。

由于Eu3+半径(0.950Å)较Lu3+(0.848Å)的大,在掺入过程中,Eu3+会从晶界中析出[12]。2011年,巴黎康登思化学实验室研究证明,在Eu3+:Lu2O3中掺入Gd3+后,由于Gd3+较大的离子半径(0.938Å),能够拉伸晶格,从而减少Eu3+从晶格内析出的可能性,避免第二相的生成,提高材料的光学质量,如图5 所示[27]。2015 年,美国利弗莫尔实验室研究证明了Gd3+的掺入能够促进晶格内的Eu3+重新排布,使得Eu3+更倾向于占据C2格位,同时Gd3+和Eu3+之间存在能量传递,从而优化材料的闪烁性能[26],其制备的Eu3+∶Lu2-xGdxO3(Eu∶GLO)的光产额能够达到57 000ph./Me V[20]。Eu ∶GLO 相 较 于Eu3+∶Lu2O3,拥有更好的光学性能和闪烁性能,且在稀土资源日渐昂贵的背景下,较为便宜的Gd显然提供了相较于纯Eu∶Lu2O3更好的选择。

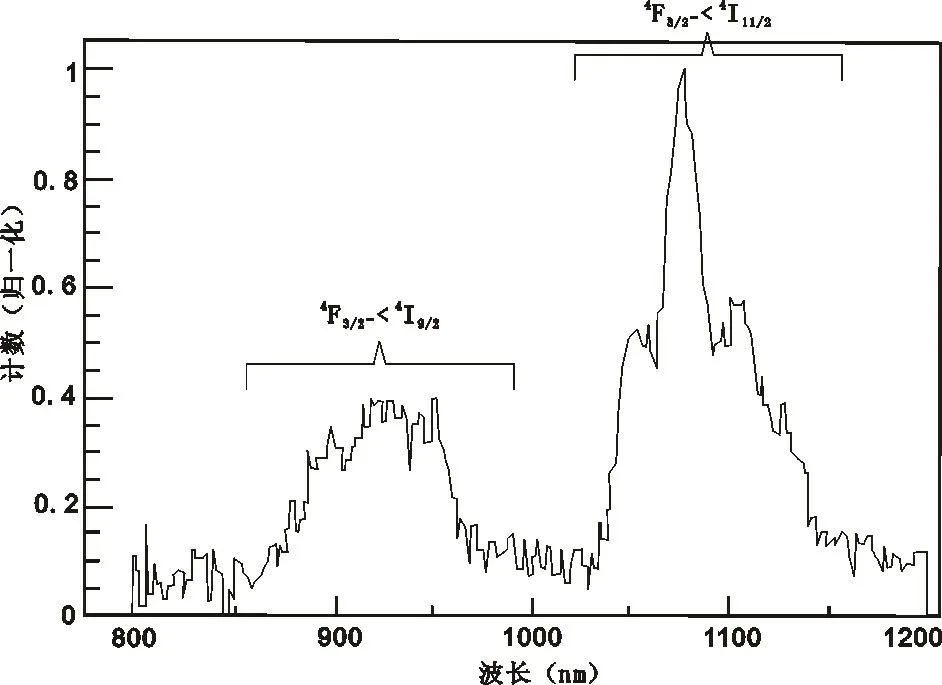

图5 X 射线激发下Nd∶Lu2 O3 在近红外区域的辐射发光

3.2 Nd3+掺入Lu2 O3 基闪烁透明陶瓷

虽然Eu3+∶Lu2O3是Lu2O3基闪烁透明陶瓷的研究主流,但由于其发光波长的单一性,在部分领域无法适用。比如对于医疗检测过程中,闪烁材料所发出的光有可能会被人体吸收,而人体对600~1 100 nm的光透过率较高,即所谓的“人体窗口”。2014年日本东北大学就通过放电等离子烧结制备了Nd3+∶Lu2O3闪烁透明陶瓷,其主要发射波长位于900~1 060 nm,分别对应于Nd3+4F3/2→4I9/2和4F3/2→4I11/2的能级跃迁[28]。虽然Nd3+∶Lu2O3陶瓷的光致发光主要发挥在激光中的应用[29]。但是Nd3+∶Lu2O3陶瓷也可作为闪烁材料用于医疗放射治疗期间的在线辐射监测。

4 结语

随着科技的发展,人类对高能射线成像技术的探究一直在深入,为了满足工业医疗等方面的应用需求,越来越多的闪烁体基质材料和发光离子被应用于各大领域。对于Lu2O3基闪烁透明陶瓷,从粉体的合成,陶瓷的成形和烧结都进行了大量的研究探索。如何制备高纯度、粒径小且分布均匀、团聚集程度低的粉体,如何对陶瓷进行合适的烧结等一直是研究中的重点。美国利弗莫尔实验室已经能够成功大尺寸,高透过率的Eu∶GLO 陶瓷,其光产额为57 000 ph./Me V。而国内对着这方面的研究仍处于起步阶段,仍未出现性能良好的陶瓷,这需要对粉体及陶瓷的制备工艺有更深入的研究,以此来填补国内在这方面的空白。此外,不同发光离子的掺入也是未来的研究重点,以此来满足不同条件下的使用。