DGA树脂辅助的循环淋洗技术制备无载体镥[177Lu]

卓连刚,杨宇川,岳海东,熊晓玲,王关全,王海麟,杨 林,林青川,陈琪萍,涂 俊,魏洪源

(1.中国工程物理研究院 核物理与化学研究所,四川 绵阳 621999;2.国家卫生健康委员会核技术医学转化重点实验室(绵阳市中心医院),四川 绵阳 621099;3.医学与分子影像四川省重点实验室,四川 绵阳 621999)

177Lu主要发射β射线(T1/2= 6.734 d,Eβ(max)=0.497 MeV),其能量适合肿瘤的放射性靶向治疗,伴随β射线发射的低能γ射线(Eγ=113 keV(6.6%),208 keV(11%))可以进行SPECT显像。近年来,177Lu放射性药物逐步进入到临床使用,特别是应用177Lu标记的靶向药物治疗前列腺癌和神经内分泌癌及其转移病灶取得令人瞩目的效果[1-2]。欧盟和美国分别于2017年底和2018年1月批准AAA公司的首例177Lu放射性药物Lutathera上市,用于胃肠胰腺神经分泌肿瘤(GEN-NETs)成人患者的治疗[1,3]。177Lu药物的快速发展使得177Lu的市场需求急剧增加。因比活度高、副作用更低,临床使用的177Lu主要是无载体177Lu。无载体177Lu经176Yb(n,γ)177Yb→177Lu反应后,通过分离提纯获得。该方案可以得到高比活度的177Lu(一般>80 Ci/mg),该方法的比活度主要取决于分离工艺,不依赖堆功率,绝大多数反应堆都可以满足堆照要求,且不会有长半衰期杂质177mLu[4]。

国内无载体177Lu主要通过进口获得,国内供应能力不足也造成了国内相关药物的研究和临床均受到制约,发展缓慢。加快研发国产化无载体177Lu的规模化生产关键工艺、研制生产装置、建立生产线是打破目前177Lu放射性药物发展僵局的关键[9]。在无载体177Lu的生产工艺中,从大量辐照后176Yb2O3靶料中提取微量177Lu(约0.01%w/w)是工艺的核心技术。通过前期研究,中国绵阳研究堆(CMRR)开发了一种新型、专用于177Lu制备的M18Ⅱ型树脂。在已报道文献中,LN2镧系树脂分离176Yb/177Lu流程(以处理的176Yb量计)废液产生量约为11 mL/mg176Yb[5]。在前期使用自研的M18Ⅱ型树脂进行的研究中,废液产生量7~10 mL/mg176Yb。在规模化生产中,年预计处理量300 g176Yb靶料(约3 000 Ci/a产量),会产生约2 100~3 000 L高放高酸度废液。该废液放射性较高,需在热室中存放约3~6月后移出继续存放,直到衰变至低放废液或者达到解控标准(>2 a),占据大量热室空间和低放废液存储空间。

为解决以上问题,本研究在树脂分离纯化177Lu的流程中加入可用于吸附洗脱液中金属离子的DGA树脂柱,通过特殊的流路连接方式,实现洗脱酸液的在线再生,并同步进行M18Ⅱ型树脂柱淋洗,仅使用少量酸液就可完成淋洗过程。通过在示踪实验和三批次无载体177Lu生产验证,证明该技术在大幅度降低废液同时,未对产品质量造成不利影响,有望用于未来规模化生产。

1 实验材料

1.1 主要仪器和装置

无载体177Lu制备装置和相关屏蔽装置:自组装;电感耦合等离子体发射光谱仪:美国安捷伦科技有限公司,5100 ICP-OES;γ谱仪:堪培拉公司,BE3830;放射性薄层色谱扫描仪:Eckert & Ziegler,AR-2000;放射性在线探测器:Eckert&Ziegler,FLOWCOUNT。

1.2 主要材料和试剂

176Yb2O3:176Yb富集度99.33%,ROSATOM;M18Ⅱ镧系树脂柱:自产,预填装到450 cm3石英树脂柱上;DGA树脂柱:TRISKIM生产DGA breached树脂,预填装到80 cm3和5 cm3树脂柱上;其他化学试剂:阿拉丁试剂有限公司。

2 实验方法

2.1 在线循环淋洗流路搭建

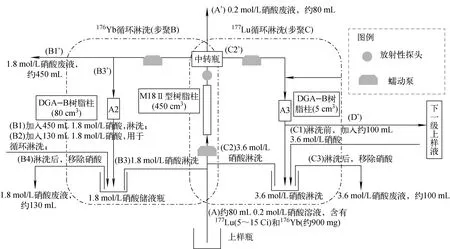

通过中国绵阳研究堆(CMRR)开发的M18Ⅱ型树脂,其单级树脂分离176Yb/177Lu的流程示于图1。过程简要描述为1) a/a’步骤:将低酸度176Yb/177Lu混合溶液上样到镧系树脂柱上;2) b/b’步骤:用约10 BV(柱体积)的1.8 mol/L硝酸淋洗,洗脱主要的176Yb,该溶液进行靶件回收处理后,流出溶液为1.8 mol/L硝酸废液;3) c/c’步骤:用约4 BV的3.6 mol/L硝酸淋洗,洗脱镧系树脂柱上的177Lu和少量176Yb,并用DGA树脂吸附其中的177Lu和Yb离子,流出溶液为3.6 mol/L硝酸废液;4) d/d’步骤:用少量0.05 mol/L盐酸洗脱DGA树脂柱上的Lu(和Yb),所获得的溶液用于下一级分离或者形成无载体177Lu产品。

图1 常规柱纯化177Lu的淋洗流程及废液Fig.1 Conventional purification process of 177Lu on resin column and the waste liquid

以上分离流程的每个步骤产生的流出液(经过适当后处理)均会成为放射性废液,强酸性放射性废液存储和处理都将提高生产成本,对环境不友好。

本研究示踪验证流路搭建如图2所示,将M18Ⅱ型树脂柱(450 cm3)、两支DGA-B树脂柱(80 cm3和5 cm3)接入到淋洗流路中。M18Ⅱ型树脂柱(冷实验研究中)可分离1 g/0.1 mg Yb2O3/Lu混合物。在通过图1中的c/c’步骤收集的Yb/Lu混合物中含有7~8 mg Yb(约0.8%的上样Yb)和0.1 mg Lu(约100%的上样Lu),分离流程产生约6 800 mL废液。按照1 g上样量,M18Ⅱ型树脂分离后,在图2步骤B有990~1 000 mg被洗脱。DGA-B树脂吸附Yb/Lu性能约为20 mg/mL,保留约60%吸附余量,选择80 cm3DGA-B树脂柱。在步骤C中,仅有约10 mg Yb/Lu混合物,理论上仅需要约0.5 cm3DGA-B树脂即可完全吸附。但是考虑到过低的DGA-B树脂柱体积无法匹配M18Ⅱ型树脂柱的淋洗速度(30 mL/min),故步骤C选择了5 cm3DGA-B树脂,以保障Yb/Lu被完全吸附时,其流速又能够与M18Ⅱ型树脂柱流速匹配。液相流路用放射性探头探测镧系树脂出口端管路的放射性含量情况,记录并辅助判定分离过程。

图2 循环淋洗纯化177Lu的淋洗流程及废液产生Fig.2 Cyclic elution purification process of 177Lu on resin column and the waste liquid

2.2 示踪溶液配制

约5 mg176Yb2O3靶料经过辐照(8×1013cm2·s,约7 d)后(含有放射性177Lu和175Yb),用少量8 mol/L硝酸溶解靶料,并用水稀释到10 mL,得辐照靶件溶解液。取1 g Yb2O3,用硝酸溶解,并用水稀释约80 mL,向其中加入100 μL 1 000 ppm的Lu标准溶液和以上辐照靶件溶解液1 mL,混匀后即得到示踪上样溶液。

2.3 在线循环淋洗流程的示踪验证

步骤A:包含图2中A和A’相关内容,将示踪上样液加载到M18Ⅱ型树脂柱上,通过A’管路将中转瓶中废液移除。步骤B(176Yb循环淋洗流程)包含图2中(B1和B1’)-(B2)-(B3和B3’)。分步骤B1和B1’:向1.8 mol/L硝酸储液瓶中加入1.8 mol/L硝酸,并开始进行放射性监测,淋洗M18Ⅱ型树脂柱,合计450 mL淋洗液。M18Ⅱ型树脂柱流出溶液进入中转瓶,通过B1’管路将中转瓶中废液移除。本过程产生废液约450 mL。分步骤B2-B3-B3’:向1.8 mol/L硝酸储液瓶中加入130 mL的1.8 mol/L硝酸。淋洗M18Ⅱ型树脂柱,将从M18Ⅱ型树脂柱中流出的溶液注入中转瓶中,同时通过流路B3’将该溶液注入到DGA-B树脂柱A2中,从树脂柱A2流出的溶液直接流入1.8 mol/L硝酸储液瓶,直到放射性探测器显示Yb核素已经完全流出。分步骤B4:关闭B4’流路,然后将1.8 mol/L硝酸储液瓶中溶液移除,这些废液体积理论上为130 mL,即步骤B4产生的废液。

步骤C(177Lu循环淋洗流程)包含图2中(C1)-(C2和C2’)-(C3)相关内容。分步骤C1-C2-C2’:向3.6 mol/L硝酸储液瓶中加入100 mL的3.6 mol/L硝酸。淋洗M18Ⅱ型树脂柱,将从M18Ⅱ型树脂柱中流出的溶液注入中转瓶中,同时通过流路C2’该溶液注入到DGA-B树脂柱A3中,从A3中流出的溶液直接流入3.6 mol/L硝酸储液瓶,直到放射性探测器显示177Lu完全淋洗。分步骤C3:将3.6 mol/L硝酸储液瓶中溶液移除,这些废液体积理论上为100 mL,即步骤C产生的废液。步骤D:0.05 mol/L盐酸(约100 mL)洗脱DGA-B树脂柱A3,其中含有主要的Lu和部分Yb,DGA-B树脂柱Ⅱ洗脱溶液被全部收集,用于下一级分离。

2.4 在线循环淋洗在生产中的验证

176Yb2O3靶料(三次工艺验证使用靶料依次为0.8、1、1 g)经过CMRR辐照后,硝酸溶解靶料,并用水稀释到约80 mL。上样到图2的在线循环流路中进行分离。分离获得的溶液(即步骤D获得溶液)再经过两级镧系树脂柱分离(其流程见图1,第二级M18Ⅱ型树脂柱体积约60 cm3,第三级M18Ⅱ型树脂柱体积约20 cm3),获得无载体177Lu产品。

2.5 产品检测

使用高纯锗γ谱仪检测所获得无载体177Lu产品的放射性核纯度,使用ICP-OES检测其中的Yb、Fe、Cu、Zn、Pb、Lu等金属含量,并计算金属杂质含量与177Lu比活度,活度计检测活度并计算其比活度。使用欧洲药典EP 9.3方法[10],和放射性薄层色谱扫描仪测试其放化纯度。其他检验项参考《中华人民共和国药典2020版》相关方法进行测试。

3 结果与讨论

3.1 在线循环淋洗流路和流程设计

基于镧系树脂的分离流程中产生的废液主要来源于淋洗液,即分离过程中的1.8 mol/L硝酸和3.6 mol/L硝酸洗脱剂都成为废液。淋洗液体积总量与柱填料量、淋洗液流速、上样量等参数相关,为保持最优分离效率,关键参数应保持稳定。设计了一种可以将淋洗流程中废液循环使用的方式,以降低整体废液量。以图1中b/b’步骤为例,引入DGA树脂柱(图2中80 cm3DGA-B树脂柱),将M18Ⅱ型树脂b’步骤中流出的溶液(含有大量176Yb)中的176Yb离子全部吸附,则从DGA树脂柱中流出的溶液(新的1.8 mol/L硝酸)理论上可以继续回到1.8 mol/L储液瓶中继续用于M18Ⅱ型树脂的淋洗流程。而“吸附176Yb-再生1.8 mol/L硝酸”的步骤与M18Ⅱ淋洗流程同步进行,那么最终的废液理论上就只有最初加入到1.8 mol/L硝酸储液瓶中的硝酸。图2左侧B步骤即为图1中的b/b’步骤引入80 cm3DGA-B树脂柱后形成循环淋洗流程,步骤c/c’也可实现类似流程(见图2中右侧C步骤)。相较于文献和常规的柱分离流程(图1),在线循环淋洗流程可以将淋洗液直接循环利用,无需持续加入淋洗液。这样可以用极少量的淋洗溶液就可以替代常规淋洗中大量淋洗液,大幅度降低最终废液体积。在无载体177Lu生产工艺的第一级分离中使用在线循环淋洗流程,废液降低>86%(示踪实验和三次生产验证)。

3.2 在线循环淋洗的示踪验证

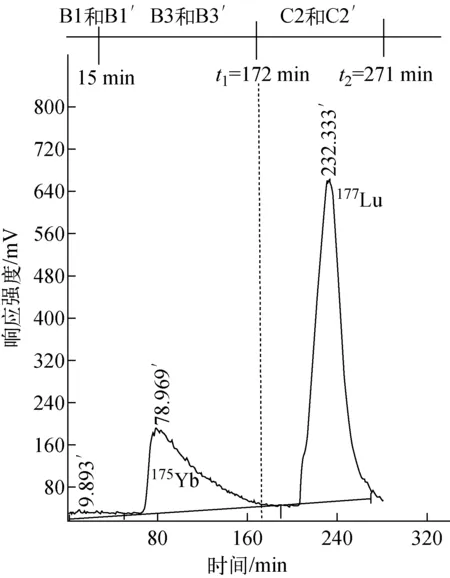

图2标注的是单次分离约1 g靶料的第一级分离流程,其包含两个循环淋洗流程,分别是步骤B和步骤C。步骤B的作用是分离176Yb,包含(B1和B1’)-(B2)-(B3和B3’)等多个分步骤。其中,步骤B1和B1’主要用于平衡流路中的酸度,避免上样过程中的低浓度酸影响循环淋洗过程中的酸度,该过程所有淋洗液(约450 mL)全部进入废液,也是废液最多的分步骤。B2-B3-B3’是循环淋洗,仅使用约130 mL溶液进行循环。步骤B分离过程中,通过在M18Ⅱ型树脂柱出口监测放射性强度(图3),发现175Yb放射性信号从约70 min时快速上升,在约79 min时达到最高后逐步下降,直到172 min(图3中标注为t1),175Yb放射性信号下降到接近波谷位置,即可切换至C步骤。在步骤C中,分步骤C1-C2-C2’流程使用高浓度硝酸约100 mL即完成循环淋洗。淋洗的放射性监测在图3中172~271 min,该过程中主要放射性核素为177Lu。图3中,175Yb和177Lu放射性峰分离界限明晰,分离效果好。实验结束后测试该分离流程产生废液合计约710 mL(含上样废液、步骤B、步骤C等合计,实测总量)。相较于常规流程预期的6 800 mL废液,示踪实验的废液量下降约90%。

图3 示踪循环淋洗中放射性监测Fig.3 Radioactive monitoring in tracer text

3.3 在线循环淋洗在生产中的验证

实际177Lu生产过程采用三级分离流程,依次使用450、60、20 cm3树脂柱对176Yb/177Lu混合物进行分离提纯。在线循环淋洗技术的装置流路和操作过程比常规生产流程复杂,第二级和第三级的废液量不高(<1 000 mL和<300 mL),如采用循环淋洗,废液量降低值相比总废液量影响不大,故第二级和第三级分离未使用循环淋洗。在实际生产流程中,因第一级分离流程产生废液量约6.8 L,是177Lu生产过程中废液的主要来源,故仅第一级分离采用在线循环淋洗。

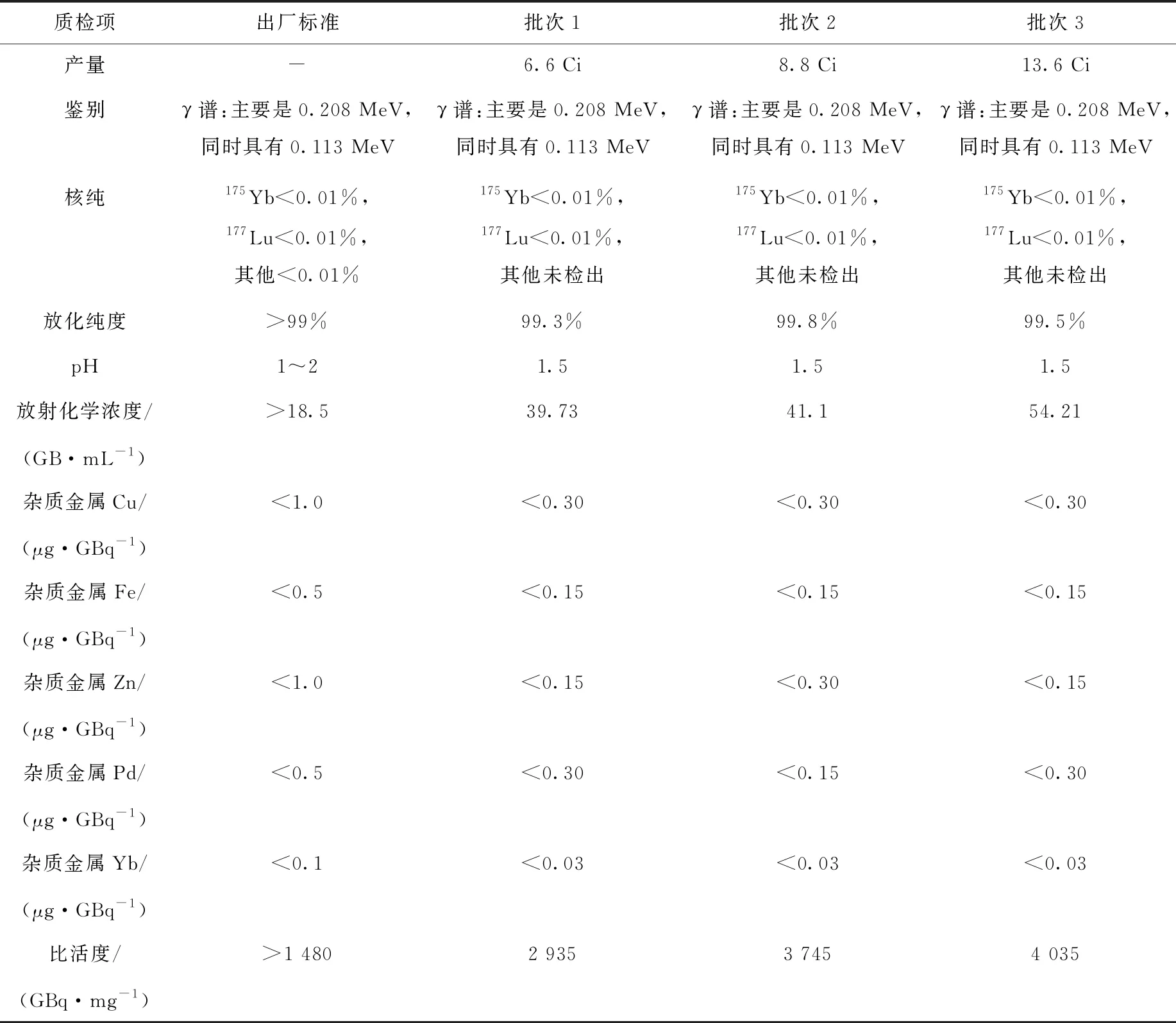

生产验证采用三批次,靶料量分别为0.8、1、1 g176Yb2O3靶料辐照后上样分离,最终获得177Lu产品依次为6.6、8.8、13.6 Ci。生产过程中,第一级废液量840~900 mL。相较于常规分离方式产生废液(约6 800 mL),在线循环将废液量降低>86%。

3.4 产品检测

对本次验证获得的产品进行检验,参考国内团体标准和欧洲药典标准编制出厂标准,三批次产品所有指标均满足出厂标准(表1)。说明使用在线循环淋洗技术并未对产品质量造成不利影响。

表1 177Lu产品质检结果Table 1 Quality of 177Lu solution

4 结论

本研究创新性地将用于吸附洗脱液中金属离子的DGA树脂柱应用到分离纯化177Lu的流程中,并通过特殊的流路连接方式,可实现洗脱液在线再生和同步进行M18型树脂柱淋洗,仅使用少量酸液即完成淋洗过程。示踪实验证明,该技术可大幅降低单级镧系树脂分离时的放射性酸废液体积。三批次无载体177Lu生产中验证表明,第一级分离废液量降低>86%。该技术获得的无载体177Lu产品金属杂质含量、比活度、放化纯度、核纯等关键技术指标均达到出厂标准,符合质量要求。本研究大幅度降低了镧系树脂分离制备无载体177Lu生产中产生的放射性废液量,将会在更大规模的生产中应用。