电站锅炉脱硫出口烟道数值模拟及优化

汪海军,闫海斌,马升,马国伟

(1․华能酒泉发电有限公司,甘肃酒泉 735000;2․国家能源集团科学技术研究院有限公司,宁夏 银川 750002)

0 引言

某公司锅炉的超超临界参数变压运行直流炉采用Π型布置,单炉膛,一次再热,平衡通风,固态排渣,紧封密闭布置,联合侧煤仓,全钢构架,全悬吊结构,低NOX主燃烧器,四角切圆燃烧方式。运行中发现,在机组75%及以上负荷时脱硫塔出口的烟道频繁发生不规律振动、噪声等问题,经现场勘查,分析,拟采用FLUENT软件[1]进行数值模拟,找出产生该问题的具体原因,通过对数值模拟结果进行分析,最终选择一组最适合本系统的改造方案,对脱硫出口烟道进行优化改造[2],并且对改造效果进行了评价。

1 脱硫出口烟道的优化

1.1 几何模型

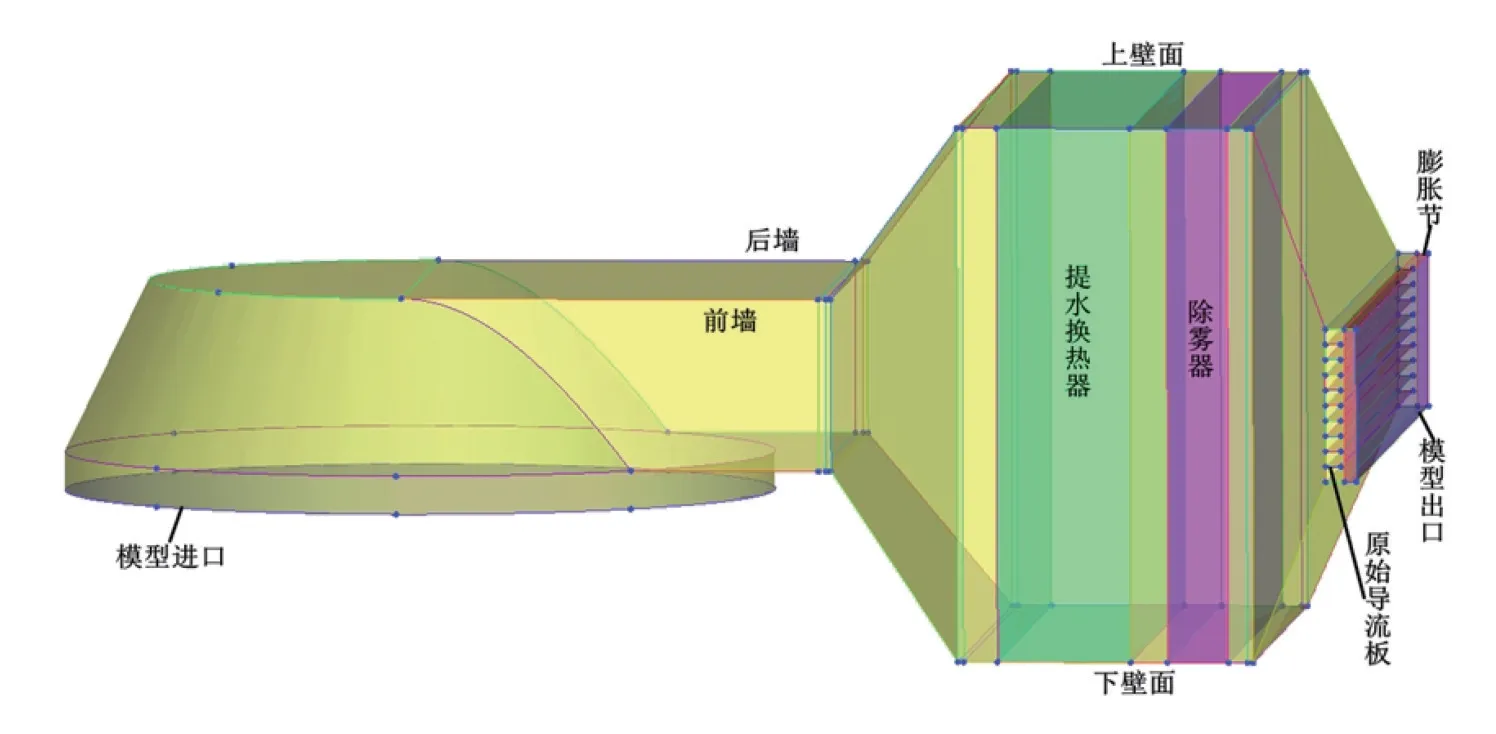

通过数值模拟[3]确定不同位置基本参数的分布,涡流分布特性及脱流区等,根据现场的烟道布置,对其进行1:1三维建模[4],最终的模型如图1所示。

图1 原结构物理模型

1.2 网格划分与边界设置

由于系统内部结构复杂,烟道密集、狭长,为了节省计算资源,将除雾器模块本体按多孔介质进行简化[5],经过网格无关性验证后最终网格数约为112万。原结构模拟的目的主要是找出脱硫出口处流场分布不合理的区域,并对流场分布状况进行分析,为后续流场优化提供技术准备。因脱硫塔内雨区、上方除雾器均具有良好的整流功能,故入口边界条件设置为均匀入口,速度值按设计工况下的烟气量进行计算,出口边界设置为压力出口[6-7]。原结构边界条件参数设置如表1所示。

表1 原结构边界条件参数汇总

2 烟道流场模拟结果

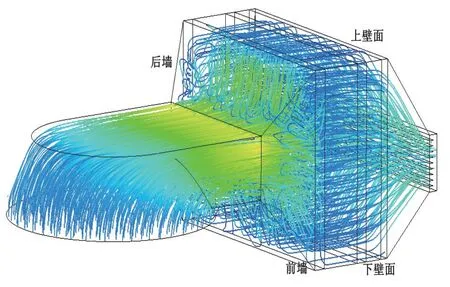

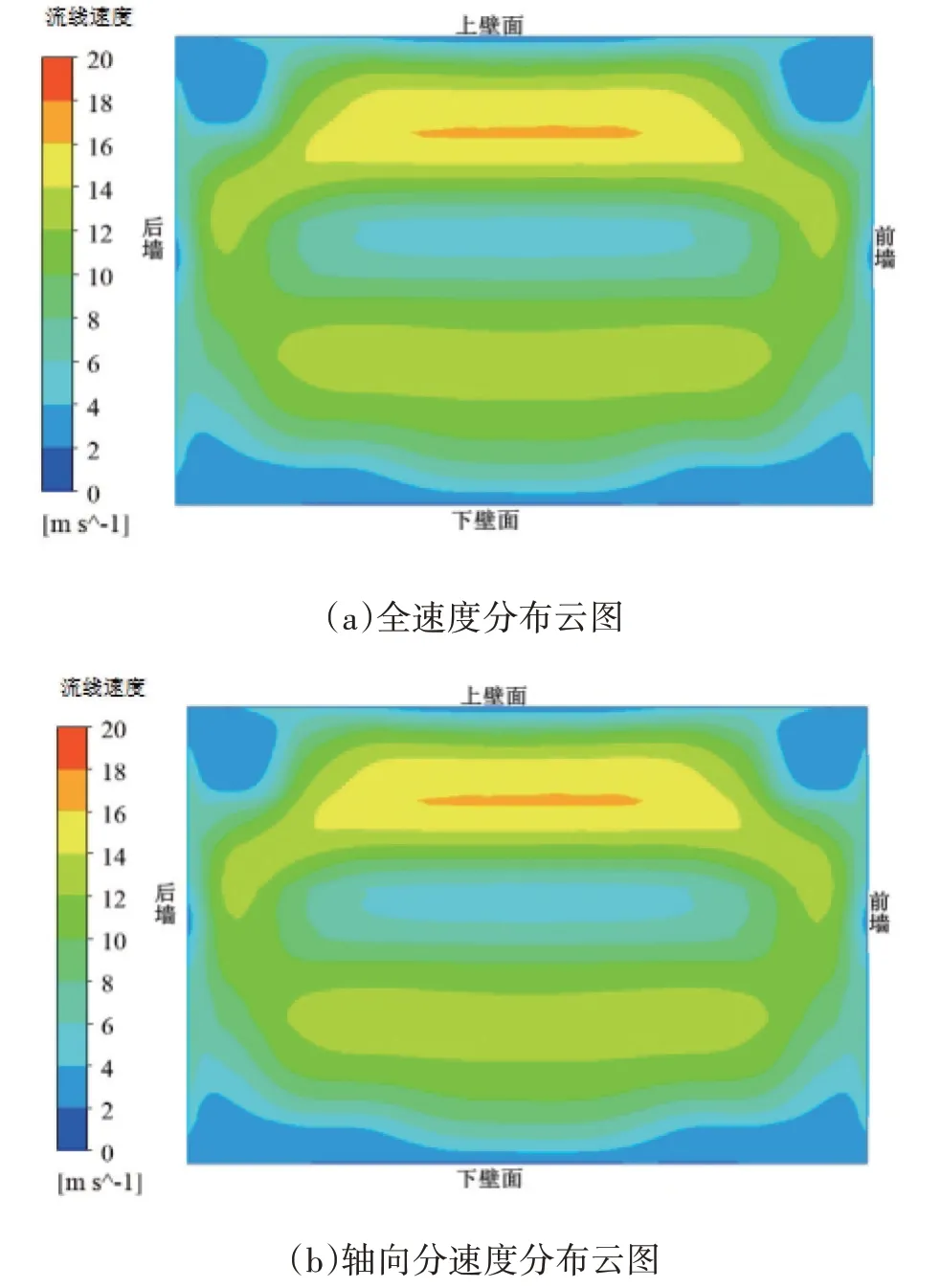

建立模型并确定边界条件后,使用求解器完成模拟计算工作,并对模拟结果进行分析。原结构不同视角流线图、脱硫出口截面轴向流速分布云图分别如图2、图3所示。

图2 优化前不同视角流线分布

图3 优化前脱硫出口截面速度分布云

由图2、图3可以看出,原结构在脱硫出口烟道存在扩张段,扩张段烟道向四面扩张,导致在此段烟道流线极为紊乱,四周近壁侧存在大面积低速涡流区、高速斜向流动区。气流通量主要集中在烟道中间部分,即轴向流速较高,造成脱硫出口流速分布不均匀,这是导致脱硫出口烟道产生涡流、振动等问题的主要原因。

为了对脱硫出口截面烟气的流场分布状况进行定量分析,采用速度标准偏差公式[8]计算脱硫出口截面速度不均匀系数,具体数值如表2所示。

表2 原结构入口截面速度数值统计

由表2可以看出:原结构脱硫出口截面速度分布不均匀系数为21․5%,流速分布不均匀系数已超过15%,不满足常规的要求[9]。

3 优化方案及分析

3.1 优化方案

根据原结构数值模拟分析结果,原结构脱硫出口流速分布不均的主要原因是该部位存在扩张段,且在此处无导流装置。根据对原结构的模拟分析,将在脱硫出口的扩张段烟道处增加导流板,以达到均流的作用。在通过尝试多种不同优化方案模拟后,确定的最终优化方案的物理模型如图4所示。即在扩张段烟道沿烟道高度方向(上侧至下侧方向)增加9块直导流板(图中新增导流板1),在扩张段烟道沿宽度方向(前墙侧至后墙侧方向)增加8块直导流板(图中新增导流板2),新增导流板1、2合在一起构成向脱硫出口烟道四周扩展的导流格栅[10-11]。

图4 优化后物理模型

3.2 结果分析

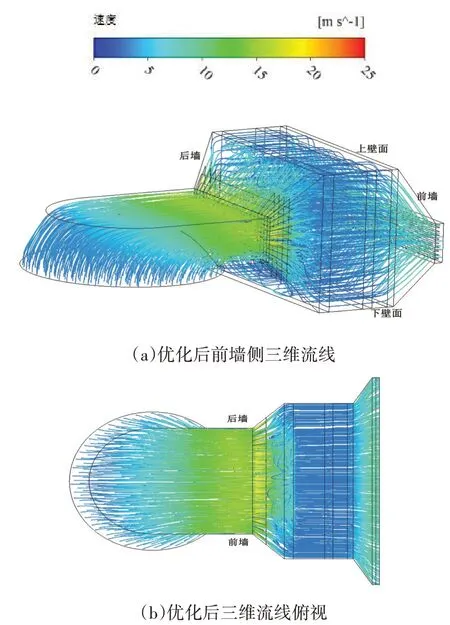

为了系统评价优化后流场的改造效果,对优化后的脱硫出口烟道流场分布做了分析。优化

后不同视角流线如图5、图6所示[12]。

图5 优化后不同视角流线分布

图6 优化后脱硫出口截面速度分布云

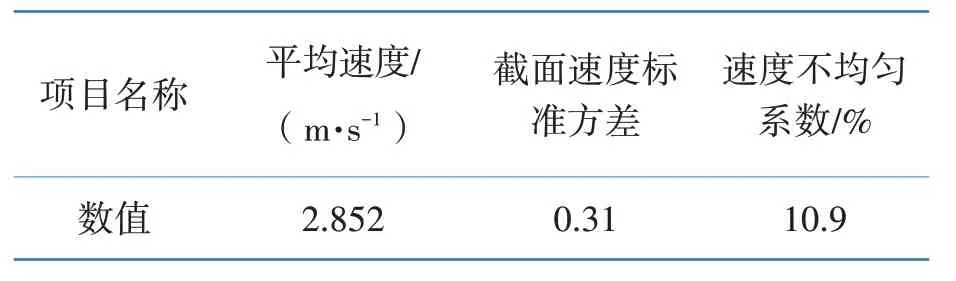

由图5至图6可以看出:优化后烟道内部流场得到了很好的改善,使脱硫出口的扩张段烟道处烟气充满度更高,尤其是靠近壁面处的低速涡流区得到大幅减小;气流全速度与轴向速度的接近度趋好,脱硫出口流速分布相比原结构更为均匀[13]。优化后整个脱硫系统阻力下降200 Pa,引风机电流平均下降10 A,脱硫系统运行的安全性和经济性均有效提升。优化后烟道数值模拟结果统计如表3所示。

表3 优化后数值模拟结果统计

由表3可以看出:优化后的脱硫出口截面速度不均匀系数为10․9%(优化前为21․5%),较优化前改善明显,且相比原结构,优化后脱硫出口处的流场分布更为均匀[14-15]。

4 结论

1)利用数值模拟找出脱硫出口处流场分布不合理的区域,并对流场分布状况进行分析,为后续流场优化提供技术准备。

2)根据原结构数值模拟分析结果,原结构脱硫出口流速分布不均的主要原因是该部位存在扩张段,且在此处无导流装置。

3)优化后烟道内部流场得到了很好的改善,相比原结构,脱硫出口气流全速度与轴向速度的接近度趋好,流速分布相比原结构更为均匀,脱硫系统阻力下降200 Pa,电流下降10 A。

4)烟道系统优化改造后的良好效果进一步验证了数值模拟的准确性,证明数值模拟的结果具有指导烟道系统设计和优化改造的价值。