考虑调压井容量闭锁的自动发电控制控制策略及实现

朱 华,李 丽

(江苏苏美达集团有限公司,江苏 南京 210018)

0 概 述

天生桥二级(坝索)水电站位于广西隆林县与贵州安龙县交界处的南盘江上,为一长隧洞引水式电站。设计水头为176 m,总装机容量132万kW。3条引水隧洞分别下接3个各自独立的调压井,每个调压井分岔各下接两条高压管道[1],分别连接至2台机组。调压井为带上室的差动式圆形调压井,明挖后边坡高120 m。调压井内径为21 m,井顶的高程为680 m,井深88 m,顶部669 m高程设溢流堰。高压管道管径为5.7 m,采用“L”形布置,每条平均长590 m,末端从5.7 m渐变为5 m、最后渐变为4.2 m的锥管与厂房蝴蝶阀相连[2]。

在水电站运行过程中,为保护调压井安全,防止坍塌,会对处于同一调压井的机组作相应限制,如不能同时增有功功率等[3]。

1 考虑调压井闭锁的自动发电控制

水电站引水发电系统是由管道、明渠和上游水库、下游水库、机组、调压井、串点、岔点、闸门等组成的一个复杂的管网结构。调压井中会产生涌浪水位和水波反射,涌浪水位和水波反射的衰减程度决定了调压井允许有多少可调节余量[4-5],而涌浪水位和水波反射不容易测量。从安全考虑,对幅度不同的功率调节,自动发电控制一般固定等待不同长度的平压时间后,才允许下一次调节指令。这样虽然解决了机组的安全性问题,但却使水电站的有功功率调节不能连续地响应上级调度指令,不能满足电网对水电站自动发电控制的要求。

现有自动发电控制技术未能考虑调压井的影响,尤其是一个调压井带多台机组造成的影响,因此长时间运行会对机组和调压井的安全运行造成影响。

基于以上问题,提出一种策略,即在保证安全的前提下,实时计算调压井内机组可以开放的调节容量,从而可以连续地响应上级调度指令。该算法充分利用设计院和相关资料给出的预估平压时间[6],将固定的平压时间转换成调压井闭锁容量,实时计算每一次有功调节在一定时间后调压井闭锁容量的累加和,然后基于各调压井闭锁容量累加和进行水电站可运行区间(避开振动区和汽蚀区)计算,然后依据可运行区间进行负荷分配。调压井闭锁容量是随时间连续变化的衰减量,可使水电站连续地响应上级调度指令,从而满足电网对水电站自动发电控制连续调节的要求。

考虑到水电机组还存在振动区[7],需尽量避免机组在此区间运行,因此还要将调压井的闭锁容量策略与机组跨越振动区、避开振动区负荷分配[8]进行综合考虑。即对于有调压井闭锁容量限制的机组来说,不仅仅要考虑常规水电机组的避开振动区控制策略,还要将闭锁容量与调压井内机组振动区结合,计算出全厂不可运行区,反馈给调度EMS系统,让调度指令直接落在全厂可运行区间。另外,考虑到调度调节指令的连续性,每一次执行调度指令均会导致机组闭锁容量发生变化,紧接着全厂不可运行区间随之变化,反馈给调度的全厂可运行区间也会发生变化[9]。总而言之,这是一个动态交互的过程。常规水电机组的振动区范围仅仅是随水头变化,这样全厂可运行区间不会跟随调度指令变化,而水头短时间内不会有太大变化,所以常规水电机组的AGC控制是一个静态的模式切换和负荷分配[8];而考虑调压井闭锁容量的水电机组,其全厂可运行区是随着调度功率调节指令的频繁度和幅值逐渐变化,调度功率调节指令越频繁,幅值越大,则全厂可运行区间越窄。

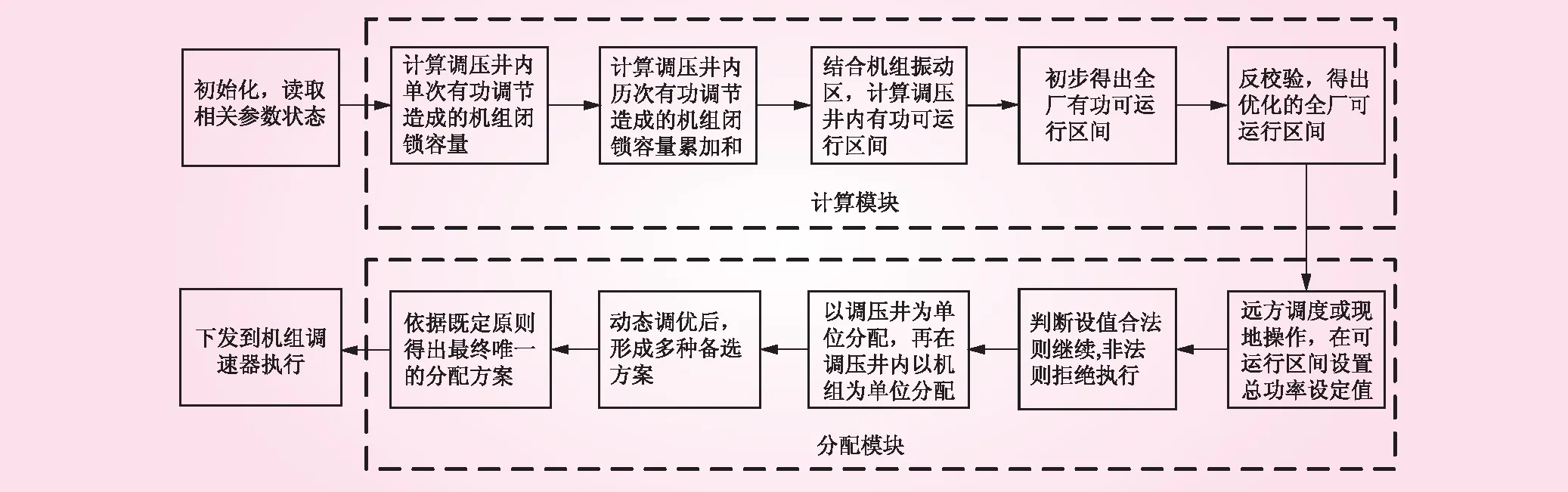

本文设计的基于调压井容量闭锁的自动发电控制,可在保护调压井的前提下,不采用固定平压时间的方式,即一次调节后固定等待一段时间(比如20 min)才能响应下一次调节指令,这样能连续有效地响应上级调度机构的有功负荷要求。图1为算法逻辑示意。

图1 算法逻辑

2 控制策略及实现

2.1 几个概念

(1)平压等待时间。水电站机组运行会受很多因素的限制,故必须对机组的运行加以限制,为保护调压井运行安全,采用保守策略,在某一次功率调节后,固定等待一定时间后才允许下一次功率调节,这个等待时间就是平压等待时间。

(2)调压井闭锁容量。将调压井内机组某一次功率调节对调压井的影响估算成机组可调节容量的缩减,是一个随时间逐步衰减到0的应变量。

(3)能耗比。在某一次功率调节过程中,全厂各机组功率变化值绝对值的累加和与全厂功率变化绝对值的比值,表示本次功率调节的代价。

2.2 计算模块

本文提出的基于调压井容量闭锁的自动发电控制连续控制所采用的控制策略如下:

首先计算某一时刻前面最大固定平压时间T内调压井所有有功功率调节指令产生的闭锁容量累加和。许可调节容量为当前实发考虑调压井安全的可调区间和机组实际可运行区组合产生的可调节区间两者间取“保守”可调区间。t1时刻的调节指令到t2时刻开放的井内可调容量Pktdl(当量值)具体计算方法为

(1)

井内可调容量Pktdl转换成保守实际可调容量Pkt,公式为

Pkt=Pktdl/Kn

(2)

对当前时刻的可调容量计算,是按照前面所有指令算出的闭锁容量(当量)进行线性叠加,得出总的闭锁容量(当量)和可调容量(当量),而后再依据式(2)得出保守可调容量∑Pkt。

任何一次调节,均从调速器真正收到调节指令并成功反馈给AGC软件时才开始计算,且每一次调节所产生的闭锁容量均在固定平压时间T时间内完全开放,过程中是时间的线性函数。多次调节的闭锁容量变化采用线性叠加的方式累计,即某时刻调压井的闭锁容量为前面过去T时间内所有调节指令累加和。算出闭锁容量累加和后,又得出当前调压井的可调容量当量,再用当前机组实发算出可能达到的最大井内功率,进而得出当量系数,用此当量系数得到调压井实际可调容量。如果调压井内无机组参加AGC,则调压井可调容量显示值强制赋值为0,但程序内部同时仍在进行计算,只是不显示。当调速器实际给定功率发生变化时,计算此次指令造成的闭锁容量。给出确认执行令(维持一个AGC控制周期4 s,在此4 s内不执行新设定值),使调速器有充足时间执行设定值。

由单个调压井可调容量,以及属于此调压井机组的振动区,采用区间合并得出此调压井有功功率可运行区间。为便于程序实现,全厂可运行区间按照分层计算,首先按照井内机组的振动区和AGC投入状态,算出井内“联合振动区”和可调区间,然后按式(1)、(2)的算法用闭锁容量进行修正,得出井内可调区间和不可运行区,再对各调压井进行组合计算得出全厂可调容量和不可运行区。先计算出单机的可运行区间,再计算调压井机组组合的可运行区间,最后组合计算出全厂的可运行区间。

基于调压井可运行区间采用区间合并方法得出初步的全厂有功功率可运行区间。对全厂有功功率可运行区间每一个功率设值点均进行反校验,剔除会造成负荷波动过大的“不良”功率设值点,得到最终分配结果优良的全厂有功功率可运行区间并上送给上级调度机构。

在采用区间合并方法计算出的全厂可运行区间,为保证每个负荷设定点均能合法运行,对每个设定值均下发测试一次,不会使机组运行在振动区,也不会造成机组间、调压井间负荷大幅度波动的分配方案才保留为合法运行设定点,然后依据校核结果再对全厂可运行区间进行修正。

2.3 分配模块

电厂自动发电控制系统接收(来源于电站中控室或调度机构)到功率设定值,判断此设定值是否处于优良的全厂有功功率可运行区间,如果不属于则直接判断为非法指令,不执行;如属于则为有效指令,进入下一步。得到有效功率设定值指令后,首先以调压井为单位进行负荷分配。再在调压井内的机组间按照穿越振动区最少、造成负荷波动最小的原则进行负荷分配,并以动态优化方法进行寻优,得到多个负荷分配方案。

设全厂机组总台数为Gen_Num,发电机组台数Run_No,投入AGC机组台数Agc_No,全厂设定值Pset,单机当前实发值Gen_P[Gen_Num],单机优化设定值Gset[Gen_Num],本次优化方案的代价(能耗、负荷波动)J_wave[Gen_Num][Pmax],列出状态方程。投入n台机组,设定值为Pset时的状态方程为

J_wave[n][Pset]=

(Gset[n]-GenP[n])×(Gset[n]-GenP[n])+

J_wave[n-1][Pset-Gset[n]]

(3)

对Gset[n]作一次循环找到J_wave取最小值,即可得到n台机组的最优设定值Gset[n]。

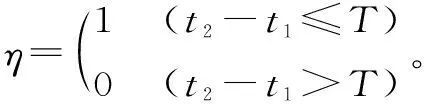

这里要提到AGC调节能耗比的概念,由于寻优过程中只能按照负荷波动过小的找到最优解,但不能保证这样找到的解是否真正合理,于是引入能耗比ξ的概念。

(4)

式中,Pi为i号机组的调整前功率值;Piagc为i号机组本次AGC设定值;P为全厂的调整前功率值;Pagc为全厂本次AGC设定值。

在寻优过程中,设定ξmax的定值,一旦寻优方案的能耗比超过ξmax则判定此方案不合理,不采用,转而采用下一个分配方案。针对所有负荷分配方案,按照负荷波动最小(能耗比最小)的原则进行甑选,得出唯一的负荷分配方案。

此设定值按照可调容量分配到各调压井,形成N个分配方案,剔除负荷波动过大的方案后剩下M(M≤N)个方案,再在调压井内按照井内AGC投入/退出状态按造成负荷波动最小的原则分配到各台机组,同时也剔除造成负荷波动过大或会造成井内两台机组同时跨越振动区的方案,最后得到L种机组间负荷分配方案,最后在这L种方案中,再按照全厂机组间负荷波动最小的原则找到最优解下发给PLC执行。

得到最终分配方案后,发送功率设值消息至各台机组,驱动调速器导叶动作,机组有功功率产生变化。

2.4 分配校核

实现基于调压井容量闭锁的自动发电控制策略包括:按照式(1)调压井闭锁容量的计算方法;调压井闭锁容量和机组振动区计算属于同一个调压井的机组联合可运行区间;基于调压井可运行区间计算全厂联合可运行区间;对全厂联合可运行区间内所有可分配设定功率进行校验,引入能耗比概念,剔除会造成负荷波动较大或多台机组同时跨越振动区的不良方案;机组、调压井内、全厂分层计算、分层分配的分配方案。

根据式(1)调压井闭锁容量的计算方法,具体为分别计算调压井内每次功率调整所造成的闭锁容量当量,累加之后再按照当量系数转化为实际的调压井内闭锁容量。

基于调压井闭锁容量与机组振动区计算调压井内机组联合可运行区算法,是以调压井为单位,分别计算闭锁容量和组合振动区,区间合并得出调压井内机组联合可运行区。

基于能耗比的校验和负荷分配算法,根据能耗比概念的定义,即以本次全厂功率调整造成的机组负荷波动绝对值累加和与本次全厂功率调整量的比值进行分配校核。

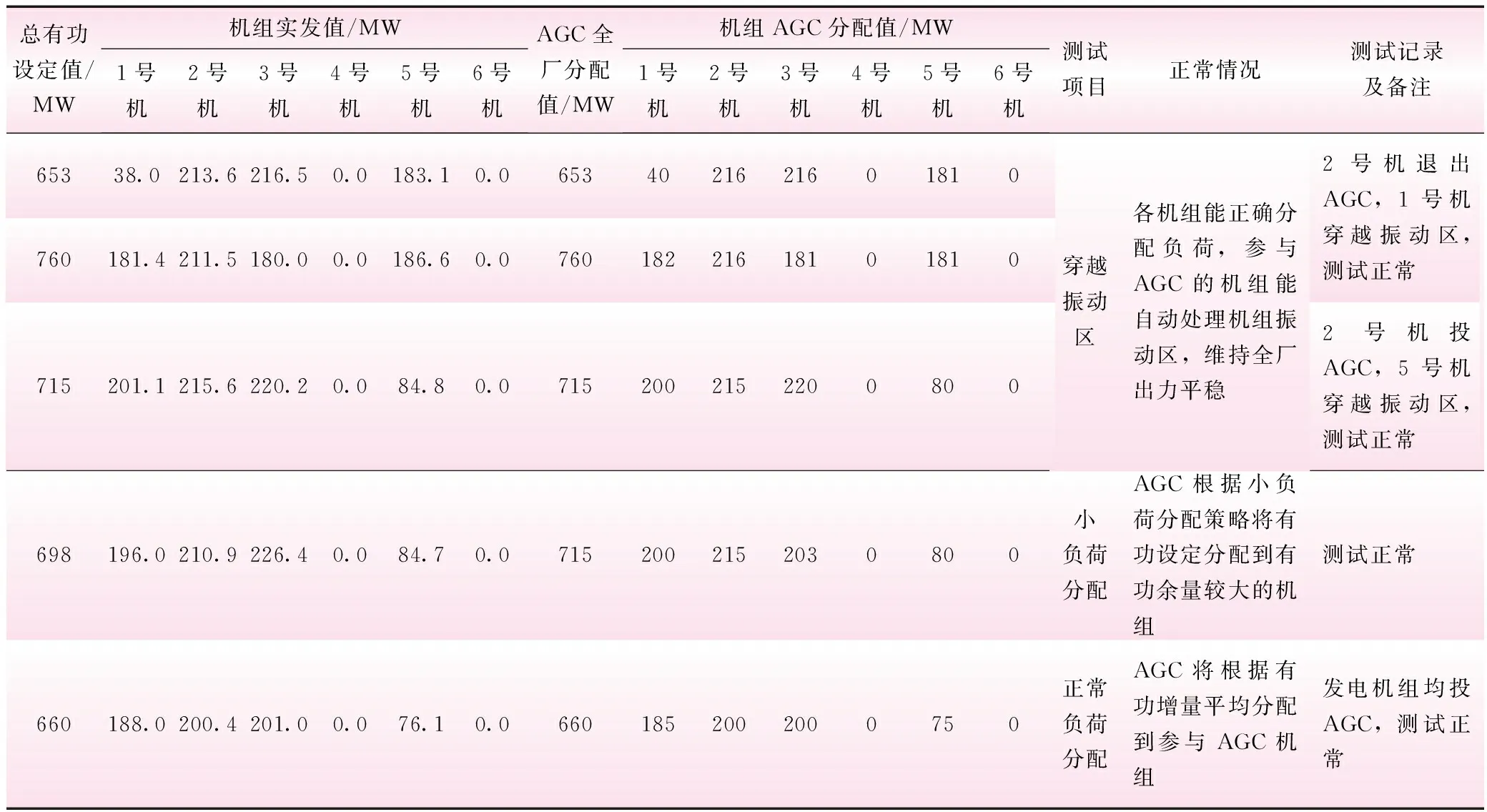

3 天生桥二级水电站AGC真机连续调节试验

实际机组连续调节数据表明,单机闭环AGC定值方式控制性能平均响应时间为12.25 s,平均调节速度为160.05 MW/min,平均动态偏差为2.55 MW,平均静态偏差为2.1 MW,均优于技术规范要求。表1为全厂AGC调度闭环控制功能测试结果,表明机组优异的快速反应能力和连续响应调度指令的能力。因此,本AGC算法在保证调压井安全的前提下,将每次负荷调节后的固定等待时间折算成闭锁容量变化,从而实现对全厂机组负荷连续可靠的控制。机组反向延时测试过程,第一次下发机组额定容量15%的变化,调节到80%后,再回复原先设定值,实测数据显示反向延时为7 s,表明了优异的快速反应能力。

表1 全厂机组AGC调度闭环控制功能测试

4 结 论

本文通过分析水电站调压井的构成机理,列举水电站调压井可能引起负荷调整不连续响应的问题,将调压井水力平衡过程转化为闭锁容量,基于此设计自动发电控制策略,可以有效解决保护调压井安全、避开振动区,并且选取穿越振动区最少、全长及井内负荷波动最小的分配方案,来连续地响应调度设定。最后以天生桥二级水电站为例,实际验证算法的适用性和可靠性,为今后类似电站的自动发电控制指明了方向。实际上,本文对每次负荷调作简单化处理,即假定某一次负荷调节过程固定时间T后即可以完全消除影响。而实际上负荷调节过程是与时间、调节量相关的复杂函数,今后可以在本文基础上进一步研究调压井内水波力学特性,将固定平压时间衍变成时间的函数,使整个模型更加精确,这样更能发掘全厂调节的潜力。