某高沥青混凝土面板堆石坝下游堆石料碾压试验研究

王樱畯,赵 琳,刘斯宏

(1.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122;2.浙江省抽水蓄能工程技术研究中心,浙江 杭州 311122 3.河海大学,江苏 南京 210024)

0 引 言

沥青混凝土面板堆石坝对地形地质条件的适应性能良好,建设速度快,运行安全,投资节省,容易维修,因此该坝型近几十年来在国内外得到迅速发展。目前,我国已建、在建抽水蓄能电站已超过60座,沥青混凝土面板堆石坝在天荒坪、宝泉、张河湾等抽水蓄能电站工程中得到广泛应用[1-2]。

在堆石坝建设过程中,早期的200 m级高堆石坝沿用100 m级坝的经验,在施工期或运行期出现了垫层料坡面裂缝、坝体沉降变形大和面板破坏等问题[3]。根据以往建设经验确定的坝体填筑标准不合适,密实程度偏低,整体变形过大是出现问题的重要原因之一。因此,对于150 m以上的高堆石坝,控制上、下游堆石料的压缩模量差,保证其变形协调是非常必要的。

某抽水蓄能电站上水库主坝最大坝高182.3 m,为世界最高的沥青混凝土面板堆石坝。在招标设计和施工图阶段,分别开展了下游堆石料碾压试验研究,根据碾压试验成果,进一步验证了设计提出的堆石孔隙率及施工参数,为工程顺利施工及控制大坝变形提供了依据[4-7]。

本文全面阐述了某在建抽水蓄能电站的上水库主坝下游堆石料碾压试验开展情况及成果分析,总结了其不同于其他工程的特点。

图1 上水库主坝坝体分区典型断面(单位:m)

1 上水库工程布置

上水库流域面积约0.63 km2,由主坝、副坝和库周山岭围成。正常蓄水位267.00 m,死水位239.00 m,总库容1 748万m3,有效库容1 577万m3。主、副坝坝型均为沥青混凝土面板堆石坝,坝顶高程272.40 m,主坝最大坝高182.30 m,坝顶长度811.45 m,坝顶宽度10.0 m。

库盆由一库底大平台及库周1∶1.7坡比的开挖坡形成,平台高程237.00 m。开挖后采用“库岸沥青混凝土面板+库底土工膜”防渗。上水库沿库周设库岸公路,路面高程272.40 m,路面宽7.5 m,总长约3.0 km(含坝顶公路)。

2018年10月,电站主体工程土建标正式开工,2021年12月,大坝已填筑至230.0 m高程。

2 上水库主坝结构设计

2.1 坝体分区

上水库主坝坝体上游面坡比1∶1.7,采用沥青混凝土面板防渗,下游面240 m高程以上坡比为1∶1.9,以下1∶1.8,下游坝坡每隔35 m设一级宽3 m的马道。下游坝坡均采用“混凝土框格梁+草皮”护坡。

大坝坝体填筑材料分成垫层区、过渡区、上、下游堆石区等。垫层区及过渡区坡比均为1∶1.7,水平宽3.0、5.0 m。上、下游堆石区之间分界坡比为1∶0.4(倾向下游)。

大坝沥青混凝土面板与库底土工膜之间采用混凝土连接板衔接,连接板顶高程237.00 m。连接板以下的坝体分区为反滤料、过渡料及上、下游堆石料。反滤料、过渡料水平宽度分别为2、3 m。

为保证坝体排水,在下游堆石料下部设置堆石排水层,岸坡部位厚3.0~5.0 m,河床部位厚8.0 m。坝体分区见图1。

2.2 筑坝材料

上水库主坝共需填筑料约1 642万m3,库底填筑1 124万m3。根据土石方平衡规划,主坝下游堆石料采用上水库库盆B区石料场开采的弱、微风化白云岩与蚀变闪长玢岩的混合料填筑,玢岩含量不超过33%。弱~微风化白云岩类饱和抗压强度为30~60 MPa,干密度为2.71~2.76 g/cm3,为中硬岩,平均软化系数0.66~0.71,不易软化,岩石质量良好;闪长玢岩脉开挖岩体多呈强~弱风化,物理力学性质差,岩脉易蚀变、崩解,强风化岩饱和抗压强度5~10 MPa,弱风化岩25~40 MPa。

3 招标设计阶段碾压试验

参考其他工程坝料填筑碾压试验[8-11],开展了本工程的招标设计阶段碾压试验。2016年6月~8月,在上水库库盆外靠北面的一块场地上,开展4大场共计18小场的下游堆石料碾压试验,每个小场试验区面积为10 m×6 m(长×宽)。试验堆石料由附近石料爆破开采得到的弱~微风化白云岩与闪长玢岩按不同比例掺配而成,挖掘机拌料。

加水:在铺料平整完成并用静碾两遍后,用软水管在其表面人工均匀洒水。

碾压:采用26t自行式振动平碾碾压,进退搭接法,相邻两条带碾迹重叠10~15 cm,碾压行驶速度2~3 km/h。铺料平整后,先静碾2遍,然后按试验规定的遍数进行振动碾压。碾压试验成果见表1。

表1 下游堆石料碾压试验成果汇总

试验表明,下游堆石采用白云岩掺33%~60%全、强风化玢岩,在铺料厚度1 m及适量加水情况下,碾压6~8遍后能够达到孔隙率小于18%的设计要求。

实际碾压过程中,颗粒破碎现象不明显,碾压前后颗粒级配变化不大,见图2。

图2 上水库主坝下游堆石料碾压前后级配曲线

堆石料的沉降与碾压遍数和加水量密切相关。总体规律为随着碾压遍数和加水量的增加,沉降逐渐增大并趋于稳定。碾压10 遍后最大沉降达11.3 cm。

原位渗透试验表明,33%~60%全风化玢岩掺量的下游堆石料渗透系数在10-5cm/s量级,透水性较差。

现场直剪试验表明,不同掺量全风化玢岩的试验料抗剪强度参数变化范围为c=11~31.66 kPa,φ=34.98°~42.76°。

4 施工图阶段现场生产性碾压试验

施工图阶段开展了现场生产性碾压试验,2018年10月~11月,在上水库主坝下游的场地上开展3大场共计7小场的下游堆石料碾压试验,每个小场试验区面积为15 m×6 m(长×宽),两试验区之间预留2~3 m的过渡区,长度方向前后各预留8~10 m的施工错碾区。下游堆石料采用上水库B区石料场开采的弱、微风化白云岩与不大于33%的蚀变闪长玢岩混合料。

本次试验采用反铲装料、自卸车装卸,在各试验条带范围线内,采用“进占法”铺料、推土机整平。碾压设备采用YZ32Y2型32t大型自行式振动碾,激振力680 kN。

加水:洒水量是指白云岩的洒水量,碾压前在层面上一次性洒水,采用固定用水量方法,按堆石体体积百分率计算。玢岩不洒水,与洒水后的白云岩混合均匀。

碾压:采用进退搭接法,相邻两条带碾迹重叠15~20 cm,碾压行驶速度为2~3 km/h。碾压试验成果见表2。

试验表明,下游堆石采用白云岩掺5%~33%全、强风化玢岩,在压实厚度0.8 m及适量加水情况下,碾压8遍后能够达到孔隙率小于18%的设计要求。

表2 下游堆石料现场生产性碾压试验成果汇总

碾压前后颗粒级配见图3。

图3 下游堆石料碾压后级配曲线(部分场次)

堆石料的沉降与碾压遍数密切相关。碾压10 遍后最大沉降达8.5 cm,沉降率10.6%。

5 下游堆石料碾压试验成果分析

本工程上水库主坝高达182.3 m,坝体工作应力高,因此应按照高堆石坝要求,保证堆石体碾压密实,同时严格控制上、下游堆石区压缩模量差,确保坝体各区变形协调。对下游堆石料碾压深入开展碾压试验,进一步验证设计指标,确定施工参数是非常必要的。

5.1 控制指标

下游堆石料的颗分级配曲线表明,小于5 mm颗粒含量20%~30%,大于5 mm颗粒含量超过70%,因此应按照堆石体的控制指标(孔隙率)来评价其压实程度。从实际施工考虑,铺层厚度宜与上游堆石料同厚度,以方便施工。

谢腊德认为,填筑质量控制主要是施工参数的控制,压实度检查是作为施工记录及调整施工参数依据。考虑到本工程下游堆石区料源较复杂,混合料中的全、强风化玢岩含量时多时少,同时开采、运输、卸料及填筑过程中也存在不均匀现象,应按照“孔隙率+施工参数” 双指标控制的原则,进行下游堆石区填筑料施工。

5.2 碾压机具选择

招标设计阶段,碾压试验采用26 t振动碾,碾压8遍及以上时,孔隙率均小于18%。由于受取料条件限制,料源不是取自上水库B区石料场,而是采用工程区内同样岩性的石料掺配,其成果会与工程实际存在一定偏差。

施工图阶段碾压试验表明,当采用32 t大型振动碾碾压8遍后,可以达到孔隙率小于18%的设计要求。若采用26 t振动碾,则需碾压10~12遍才能满足设计要求。考虑到上水库大坝填筑为本工程关键线路,堆石碾压进度对工期影响很大,从经济合理性方面分析,采用32 t振动碾、尽量减少碾压遍数更加合理可行。同时,32 t振动碾碾压8遍后,堆石破碎率在5%~8%范围,碾压前后的级配曲线变化不大,说明采用32 t振动碾是合适的。

5.3 碾压遍数

招标设计、施工图阶段的下游堆石料碾压遍数与孔隙率关系见图4、图5。由图4、5可知,当层厚80~100 cm时,大型振动碾碾压8遍以上,孔隙率均小于18%,符合设计要求。为保证坝体变形可控,根据碾压试验成果,设计指标孔隙率最终调整为小于17.6%。当混合料中的全、强风化玢岩含量较大甚至接近33%时,由于堆石体中细颗粒较多,颗粒之间的孔隙填充较好,较易满足设计孔隙率要求。当混合料中的全、强风化玢岩含量较小时,孔隙率是否偏大是一个待研究的问题,为此施工图阶段开展了玢岩含量5%的堆石料碾压试验。试验成果表明,当玢岩含量5%时,其堆石孔隙率甚至比玢岩含量33%时更小,分析认为这可能是由于取料偏差所致,但也说明了此种混合料的复杂性。

图5 下游堆石料碾压遍数与孔隙率关系对比(施工图阶段)

5.4 沉降率

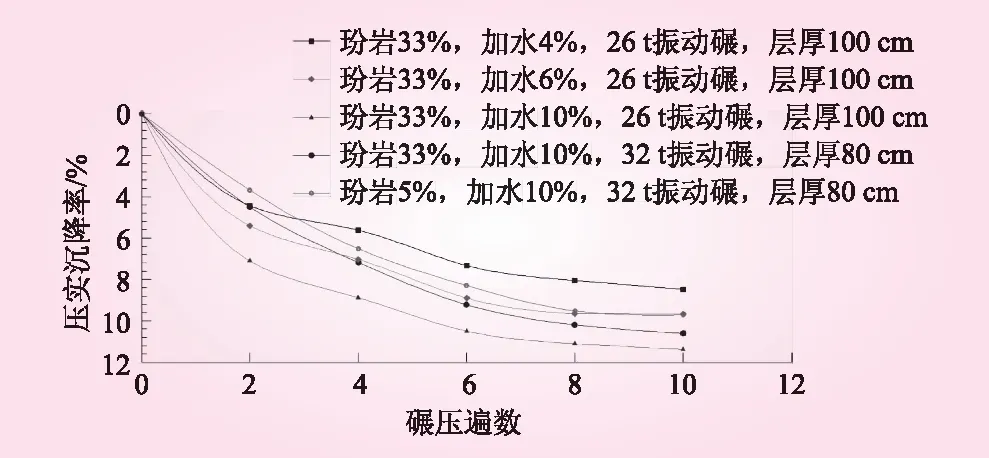

招标设计阶段和施工图阶段的堆石料压实最大沉降率均在11%左右,其极值呈现一定的规律性。

下游堆石料的压实沉降率随碾压遍数增加而增大,随着碾压遍数递增,不同碾压遍数的沉降率呈递减趋势,见图6。施工图阶段碾压试验表明,当碾压8遍时,沉降率达到10%左右,已基本趋于稳定,再继续增加遍数,沉降率已无明显变化,且玢岩掺量33%比5%的沉降量要大。

图6 碾压遍数与沉降率关系(招标设计、施工图阶段)

对于高堆石坝来说,不仅要重视孔隙率要求,也要关注沉降率。最终选择的施工参数,应使沉降率趋于稳定,从而降低大坝后期变形。

5.5 洒水量及洒水方式

招标设计阶段,针对洒水量开展了对比试验。试验成果表明,当加水量小于10%时,经过10遍碾压的下游堆石料碾压效果优于碾压8遍的堆石料;而当加水量等于10%时,10遍的碾压效果反而次于8遍的碾压效果,呈现出“洒水量越大,越碾质量越差”的规律,见图7。主要原因是堆石中掺了细料玢岩料,降低了堆石料的渗透性,在振动作用下孔隙水压力提高,降低了有效应力,从而弱化了碾压质量。

图7 孔隙率与洒水量关系

招标设计阶段试验时,采用先静碾后洒水的洒水方式,静碾后在碾压层表面形成了一薄层不透水层,水沉积在碾压层表面,现场出现碾压困难的状况。施工图阶段试验时,采用洒水后的白云岩料与不洒水的玢岩料混合均匀,进行碾压试验。这在石料开采过程中是不可能实现的,因为B区开采料一旦装车就是混合料。后来大坝刚开始填筑时,采用在坝面洒水的方式,发现施工仓面起浆,碾压施工难以进行。

因此,考虑下游堆石料不同于其他工程的特殊性,施工中应严格控制洒水量,采用合理的洒水方式。由于下游堆石料中的玢岩含量高,渗透系数小,过量洒水会适得其反。洒水方式上,若在坝面洒水,不仅难以均匀,也会使水集中于坝面,难以下渗,使得表层起浆,造成碾压施工困难。因此,大坝填筑过程中,混合料在加水站加水,并严格控制加水量。

5.6 施工参数及施工措施

根据碾压试验成果,确定下游堆石料的施工参数为采用32 t大型振动碾,压实厚度80 cm,碾压遍数8遍,洒水量5%~10%,行车速度2~3 km/h,控制孔隙率小于17.6%(原设计18%)。

下游堆石料全强风化玢岩含量不超过33%,为确保玢岩不局部集中,采取合理可行的施工管理措施,比如石料场采用立采的开采方式,并在装车及摊铺过程中,让白云岩与玢岩充分混合均匀,大于5 mm的粗颗粒形成堆石骨架结构,对大坝安全运行是至关重要的。

5.7 现场直剪试验

招标设计阶段,针对白云岩中掺微、弱风化玢岩,以及掺全风化玢岩分别进行了现场直剪试验。试验表明,不同掺量全风化玢岩试验料抗剪强度参数变化范围为c=11~31.66 kPa,φ=34.98°~42.76°,见图8。白云岩中掺微、弱风化玢岩试验料的抗剪强度参数范围为c=0.3~19.5 kPa,φ=38.18°~41.01°。由图8可知,下游堆石料中掺入全风化玢岩,抗剪强度并未降低,粘聚力c值反而有所提高。这充分说明,目前的下游堆石料,掺入33%~60%玢岩料后,其力学指标有所提高,粗颗粒已形成骨架结构,粗颗粒之间由细颗粒填充密实,因此具有更高的粘聚力,这对坝坡稳定是有利的。

图8 下游堆石料抗剪强度线

6 下游堆石料填筑施工情况

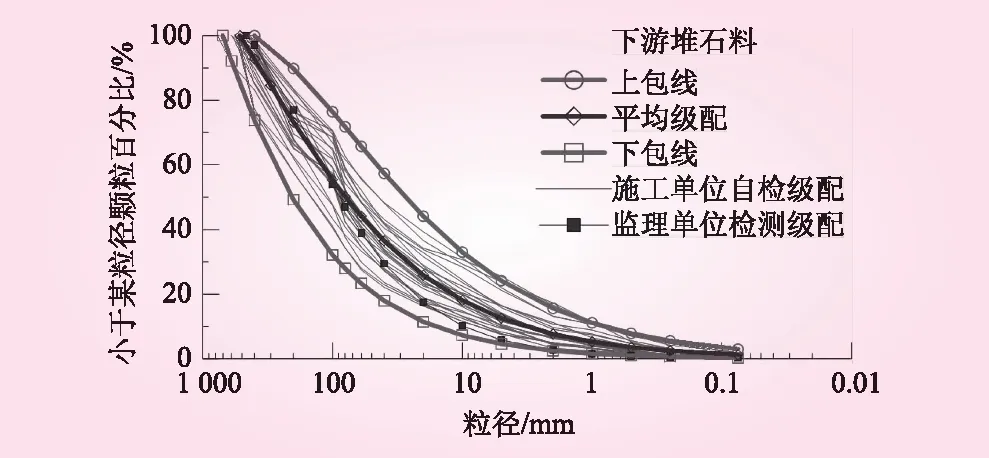

2019年1月,进行上水库主坝下游堆石料填筑施工。根据填筑料检测资料,堆石体级配连续,总体在合理范围,见图9,取样检测孔隙率均满足设计指标17.6%的要求,说明根据碾压试验所确定的施工参数是合理的。

图9 下游堆石料填筑碾压后级配曲线

7 结 语

某抽水蓄能电站上水库主坝为沥青混凝土面板堆石坝,工程规模大,技术难度高。在招标设计阶段和施工图阶段,分别开展了下游堆石料碾压试验研究。根据碾压试验成果,验证了设计孔隙率指标及施工参数,保证了工程顺利施工。

在招标设计阶段,选择上水库附近的一块场地开展碾压试验,所用白云岩石料、玢岩料均取自库盆外,且为按照一定比例人工掺配,料源与施工图阶段取自库盆B区石料场的白云岩与玢岩的混合料相比,具有一定的差异性,因此2个阶段的试验成果比如孔隙率等可比性较差。但仍可以发现一些共性的规律,如碾压8遍后孔隙率均小于18%的设计指标,每层最大沉降率基本上在11%左右,洒水超过10%时,会造成仓面起浆、施工困难等。

对于高堆石坝来说,采用重型碾压设备进行大坝碾压施工,可大大提高施工效率,较好地控制大坝变形,保证大坝填筑质量。当下游堆石料中全、强风化料含量较高时,为确保全、强风化料不局部集中,采取合理可行的施工管理措施,对大坝安全运行非常关键。采用“孔隙率+施工参数”双指标控制的原则,在加水站适量加水,对于复杂料源的堆石料应用是非常有必要的。