基于OEE的板式家具智能制造开料工序表现性研究

白洪涛, 熊先青, 王军祥, 周卓蓉, 潘雨婷

(1.南京林业大学家居与工业设计学院,江苏 南京 210037;2.索菲亚家居湖北有限公司,武汉 430000)

板式家具已成为国内外市场的主流产品,家具企业如何提高产能,在激烈的市场竞争中拥有一席之地,成为首需考虑的问题[1,2]。目前,国内不同家具企业制造水平参差不齐,中小型企业正进行工业2.0、3.0补课,开始实现自动化、规模化生产。大型企业以工业4.0为发展目标,将物联网和互联网技术引入到工业生产环境当中,实现智能化制造[3]。就目前发展形势来看,只有不断提高工厂智能化水平、保证生产线的稳定性才能有效提高产能[4]。国内家具企业现有的工业4.0车间均采用国际先进的生产设备,实现了加工效率最大化,每个工序之间通过自动线体实现板件转运,并根据产品和产能要求规划建设成不同类型的产线。但在实际生产过程中,由于产线规划不合理,出现了各个工序表现性不稳定的现象,并产生连锁反应[5]。开料作为产线的首道工序,决定了整条产线的“初速度”,所以保证开料工序的表现性极为重要。

OEE(设备综合效率)可以使设备的生产效率以数字化形式展现,也是衡量和提高企业生产效率的重要方法[6]。黄俊通过对装焊车间各工段进行OEE评估,从而鉴定出瓶颈工位,通过精益生产理念制定具体解决方案,使OEE提升7.6%[7]。徐伟通过OEE理论对企业生产的AI设备进行计算分析,从而得出自动铆钉机和LCD在TDK机台上的表现性存在一定的改善空间,并设计出一系列的TPM管理方案来提高产线表现性[8]。吕宁对发动机装配线改善前的内部、外部时间进行统计、分析,并通过SMED技术结合精益生产方法缩短产品换型时间,提高OEE水平至93.6%[9]。但OEE在板式家具智能工厂的研究中鲜有报道。

基于此,笔者通过OEE对板式家具智能工厂开料工序的表现性进行计算分析,结合生产过程中存在的问题,找出影响开料工序设备表现性的关键因素及直接原因,寻求解决办法,为家具企业构件新智能产线提供参考。

1 智能工厂开料工序调研

1.1 开料工序工艺流程

在智能工厂中,立库与开料设备是相辅相成的,两者共同组成了开料工序,其主要包含备料区、开料区、运输区和废料处理区,并通过各部分之间的协同作业,实现了板件备料、上下料、裁板、分拣、运输和处理废料的全自动化加工[10]。

1.1.1 板件备料

开料工序前端设有存放板件垛的立库,可缩短开料工序与仓库间的距离,进而减少开料工序的待料时间,立库平面图如图1所示。在每一批次板材垛入库前,将花色、数量等数据输入数据库,再由2-堆垛机器人将板件垛由1-入料区处分配到3立库的空库位内,并将库位信息上传至数据库内。待更换生产批次时,堆垛机将待加工的板件垛自3-立库运输到4-分拣区处,再由6-RGV小车将板件垛运输至7-上料区处。等待龙门机械手将板件依次运输至线体入口处[11]。

图1 立库平面图1.入料区;2.堆垛机;3.立库;4.分拣区;5.缓存区;6.RGV小车;7.上料区

1.1.2 板件上下料

如图2所示,龙门机器手将板件上料区的板件逐张运输至进料线体的入口处,板件优先运输至进料线体的横向主线,确保进料线体横向主线存满整板。当任一电子开料锯进料区有空余位置,板件便被纵向运至该区域,等待裁切。当板件裁切完毕后,由机器手逐张放置自动线体上[12-13]。

1.1.3 板件运输

如图2 所示,出料线体分为上下两层,分别运输两台机器手上下料电子开料锯裁切的板件,红色路线为上层线体,黑色路线为下层线体,两层线体于摆动机处合并成一条线体,正单运输到封边工序,余料运输到余料架处[14]。

1.1.4 废料处理

如图2 所示,由4-机器手上下料电子开料锯裁切的废料落入废料处理设备的振动槽内,振动槽横向振动将废料均匀地运至6-切断机处,由切断机将废料切割成长为50 mm的废料块,再由7-爬坡皮带运输至8-粉碎机。

图2 开料工序工艺路线图1.龙门式机器手;2.板件上料区;3.进料线体;4.机器手上下料电子开料锯;5.电子开料机据进料区;6.切断机;7.爬坡皮带;8.粉碎南;9.出料线体;10.摆动机;11.余料架

1.2 开料工序生产现状

1.2.1 开料工序生产问题

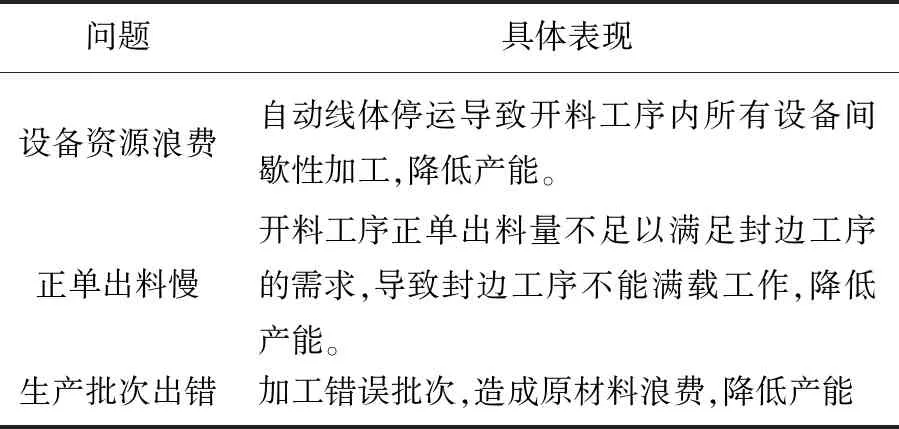

通过对某一家具企业的智能工厂调研发现,该工厂车间采用国际先进的制造设备,生产全过程已基本实现智能化、自动化,但由于生产效率未能达到最大化,产能始终未能达到期望值[15]。同时,随着车间内部的不断改造升级,出现了各工序之间产能不匹配的问题[16]。以开料工序为例,存在各种问题导致整条产线不能高效畅通运行,影响产线产能,表1所示为该工厂开料工序生产问题。因此,要提高产线产能,需首先保证开料工序高效率运行。

表1 开料工序生产问题

1.2.2 表现性计算

OEE理论中的表现性主要考虑生产速度上的损失,包括任何导致生产不能以最大速度运行的因素[6]。在车间产线设计中,结合OEE,依据计算公式(1),得出开料工序的生产节拍为每分钟生产11.8块板件,可转换成1块板件用时0.001 412小时。计算公式(1) 为;

表现性=理论加工周期×加工数量/实际操作时间

(1)

通过公式(1),结合两条产线开料工序2020年8—10月的产量,求得两条产线的表现性为:

1线表现性=(0.001 412×748 488)/1 332.34=79.32%;

2线表现性=(0.001 412×755 841)/1 316.48=81.07%。

2 表现性分析

由上述内容可知,两条产线的开料工序表现性分别为79.32%和81.07%,可见与国际标准95%相差较大[17]。需根据表1中的具体问题,对造成开料工序表现性低的原因进行具体分析。

2.1 设备资源浪费分析

2.1.1 其他工序故障

智能车间为连线生产,若开料、封边或排钻任一工序出现故障,均会影响整条产线生产。据统计,8—10月份,两条产线封边、排钻故障时间总和为618.45 h,也将导致开料工序停工相同时间。

2.1.2 进料口板件偏移

1-龙门机械手通过吸盘吸附板件来实现板件的转移过程。由于板件之间贴合紧密,板件面积较大,因此在顶层板件升起时,空气压强的存在可能会影响下一层板件的位置。若板件被移动距离较大时,将会影响下一个操作流程。

2.2 正单出料慢分析

2.2.1 自动线体瓶颈工位

封边工序平均每分钟可接收14.5块板件,开料工序初始设计值为平均每分钟需输出11.8块板件,两工序间的对接效率有较大的提升空间[18]。根据实际生产数据,开料工序的实际输出量未能达到初始设计值,且开料工序经常出现堵板的现象,由此可以得出,问题主要在于自动线体存在瓶颈工位。

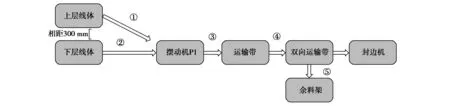

上下两层线体汇集于P1摆动机处,两层线体存在300 mm高度差。当摆动机运输上层线体板件时,板件位置到达摆动机P1末端处,为保证运输平稳,摆动机需降为水平,等待板件运输至运输带,才能输送下一块板件。此线体设置及工作方式极大影响了线体的运输效率。瓶颈工位流程如图3所示。

图3 瓶颈工位流程

2.2.2 余料路线不合理

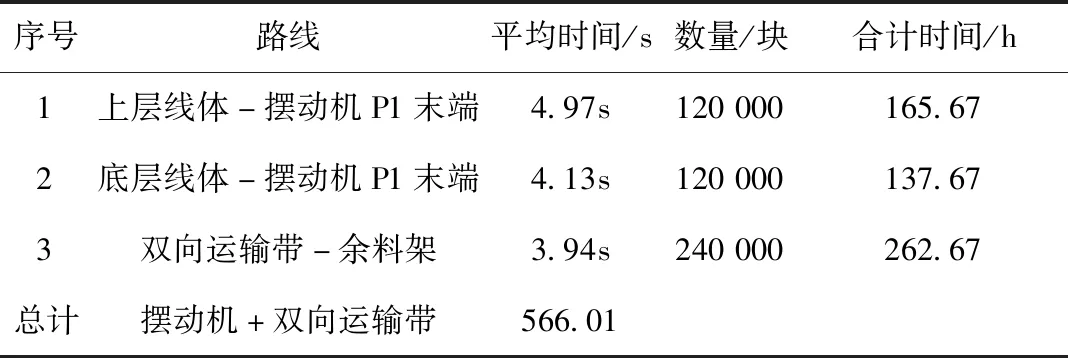

电子开料锯裁切出的余料和正单共同由上下两层线体输送。输送量由生产情况和裁切优化图等多种因素影响,难以确定具体数值。根据余料产量统计可知,每条产线每天生产10个以上的批次,两条产线每天可生产近3 000块余料,估算8—10月份可生产近240 000块余料。采用秒表测时法对余料在S区域内影响正单运输的路线进行作业时间测定,测定结果如表2所示。假设所有余料在上下两层线体对半运输,可以大致计算出余料占用线体S1区域内的时间[18]。

表2 S区域内余料运输时间统计表

该工厂8—10月份的总生产时间为2 648.82 h。由表2可得:S区域内运输余料的时间大致为566.01 h,占总生产时间的21.37%。开料工序内自动线体运输的余料普遍是整板侧边余料,尺寸长度大部分在2 000 mm以上[20]。根据计算结果及余料尺寸可以得出余料占用较多的线体资源。

2.3 生产批次出错分析

导致生产批次出错的主要原因是人工操作控制台时,在板件垛进库或出库时输入错误信息,一般此种问题被发现时,已经加工一部分板件,极大影响加工进度,故应尽量避免此种问题的出现。

3 表现性改善

3.1 增设硬件设备

3.1.1 增设缓存设备

智能车间为全自动化产线,无论是开料工序还是其他工序出现故障均会影响整条产线的产量,所以解决该问题需在开料与封边工序之间增设缓存设备,以降低设备故障造成的生产效率损失,缓存设备如图4所示。

图4 缓存设备1.缓存架;2.板件;3.上层线体;4.下层线体;5.运输带①;6.摆动机;7.运输带②

上层线体和下层线体分别可存放5个单位的板件,当缓存设备之后的自动线体停运时,由堆垛机将下层线体上的5块板件以由低到高的顺序放置至缓存架处,待该批次结束或开料工序自动线体停运时,再由堆垛机将板件逐层放置上层线体上,最后由摆动机依次输送两层线体板件至封边工序[21]。

3.1.2 增设提板装置

在龙门式机械手吸附整板之前,通过提板装置将整板的一角提起准备,拉开两板之间的间距,可有效避免因空气压强改变下一层板件位置的现象。

3.1.3 增设扫描设备

整板在压贴车间经过加工后,在整板侧边喷刷对应板件尺寸、数量等信息的二维码,同时在立库入料区入口处增设条码扫描设备,如图1所示。通过工业视觉读取板件信息来降低人工操作失误率。

3.2 优化自动线体

提升开料工序正单出料量的最有效方法是避免余料与正单走同一条路线,根据空间利用率和瓶颈工位位置考虑,可在上下两层线体的交汇处增设新路线,余料路线优化如图5所示。

图5 余料路线优化图

增设余料路线之后,需对S区域内的正单路线进行进一步优化。正单运输路线取消了双向运输带,可在上下两层线体末端分别增加一段运输带,上层运输带向下倾斜一定角度,减少两层运输带末端距离,从而节省摆动机的摆动时间。

3.3 引入TPM管理系统

通过实施TPM制度对员工操作流程规范化管理,降低员工操作失误率。同时,可有效改善生产环境,减少影响生产效率的因素,保证生产安全,进而提升生产效率[22]。

4 结束语

基于OEE理论对开料工序的表现性进行计算分析,找出运行过程中的主要问题。通过增设硬件设备的方法提升车间智能化程度,有效降低开料工序的待机时间。通过优化自动线体的方法提升开料工序15.95%正单出板量,并引入TPM管理机制有效降低了生产失误率。最终将开料工序的表现性指数提高至90%以上。经过研究可知,智能工厂稳定生产需确保产线每一部分均以最大速度运行的前提下,保证各部分间工作效率的平衡。为将工序效能最大化,后续还需对OEE中的利用率和质量指数进行分析改善。