基于鲨鱼盾鳞结构的仿生V型槽动静压气体轴承静态特性分析

陈 宝, 李树森, 杨 非, 陈 群

(东北林业大学机电工程学院,黑龙江 哈尔滨 150040)

随着科学技术的不断发展,超精密行业对零件的加工精度要求逐步提高,超精密加工技术已经成为国际竞争中的关键技术之一,而超精轴承作为影响超精密加工的核心因素,具有举足轻重的作用[1-2]。李树森[3]等分析了人字型微槽孔对动静压气体轴承气膜流场特性的影响。王欣崎[4]等研究槽深、槽宽等结构参数对螺旋槽小孔节流动静压气体轴承的静态特性的影响。于贺春[5]等分析了人字槽狭缝节流动静压混合气体轴承并通过仿真优化了该轴承设计相关参数。李树森[6]等利用Fluent软件仿真分析了微槽孔深浅腔动静压气体轴承的静态特性。谭欣然[7]等以鲨鱼皮为仿生对象,设计出菱形和棱条两种表面织构,研究其摩擦性能。王鹤銮[8]等通过将仿生鲨鱼盾鳞结构运用到汽车车形实现气体减阻效果。

如上所述,本文基于鲨鱼盾鳞结构的仿生技术思想,设计了一种新型仿生V型槽动静压气体轴承,研究仿生V型槽动静压气体轴承的静态特性,以提高动静压气体轴承性能。

1 基于鲨鱼盾鳞轮廓曲线提取的仿生V型槽结构

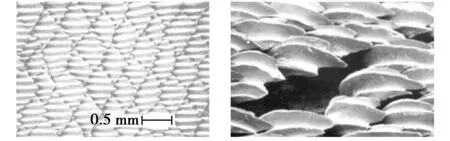

生物体表的特殊结构为人类带来了诸多灵感,被研究最多的就是鲨鱼非光滑结构的表层。在鲨鱼体表有规则分布的盾鳞,研究者们发现鲨鱼皮肤表面具有顺向沟槽结构的盾鳞[9],如图1所示,多数学者所研究的减阻结构灵感就是从鲨鱼盾鳞结构上获得的。国内外对鲨鱼不同盾鳞结构的采集和测量数据都有一定的进展[10],常见的结构有“三尖三嵴型”盾鳞和“短鳍灰鲭鲨”盾鳞等,通过研究学者测量的μCT数据还原接近盾鳞结构的三维模型样板以及网格数据,如图2所示。

图1 鲨鱼皮表面沟槽结构图

图2 盾鳞三维重建模型

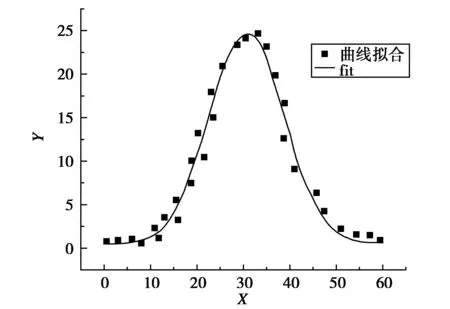

曲线拟合过程选用非线性最小二乘法,为简化拟合方程的过程,对模型样板的横截面轮廓曲线左移45个单位,不会改变模型结构特征。利用GETDATA提取原始数据,借助MATLAB软件实现曲线拟合。如图3所示,增加曲线与数据的拟合迭代次数,对比之间的拟合精度得到综合性能最好的一条曲线拟合方程:

图3 横截面轮廓曲线拟合图

(1)

该拟合曲线也表明了拟合的精度较高,说明fit拟合效果接近原型。

将拟合曲线简易成V型,建立如图4所示的V型槽模型,用Fluent分析V型槽上方流体域在不同的流体速度下剪切应力和壁面阻力的变化规律。从图5和图6中可以看出,流体速度增加,光滑平面和V型槽表面的壁面剪切应力和壁面摩擦阻力不断增加。但相对于光滑平面:V型槽表面的壁面剪切应力和更大,壁面受到的摩擦阻力更小,图中的趋势说明V型槽表面表现出减阻效果。

图4 V型槽模型

图5 V型槽表面与光滑平面剪切应力对比

图6 V型槽表面与光滑平面摩擦阻力对比

2 仿生V型槽动静压气体轴承三维建模及结构参数设计

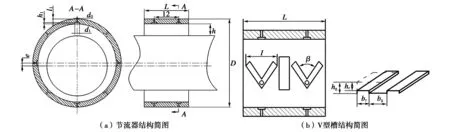

通过对仿生鲨鱼盾鳞结构简易模型的仿真分析,验证了V型槽表面的减阻效果好于光滑平面。许多学者已验证减阻性能越好,气体轴承静态特性越好[11-12],所以将V型槽运用到动静压气体轴承中,得到仿生V型槽动静压气体轴承(以下简称气体轴承)的三维模型,如图7所示。在轴承外圈均匀加工有两排8组小孔节流器,气体通过小孔节流器可以形成较强的节流效应,使轴承可以达到较高的静压承载力。在轴承内圈均匀加工8个V型槽结构,当主轴达到一定转速后,由于主轴与轴承的偏心作用和V型槽产生的动压效应,当主轴旋转时带动间隙内的气体运动使轴承形成动静压混合承载效果,两个V形槽之间的长方形槽结构为稳压槽,作用是在轴承高速运转时,对气体进行稳压,起到保护作用。

图7 仿生V型动静压气体轴承图

图8 节流器和V型槽结构简图

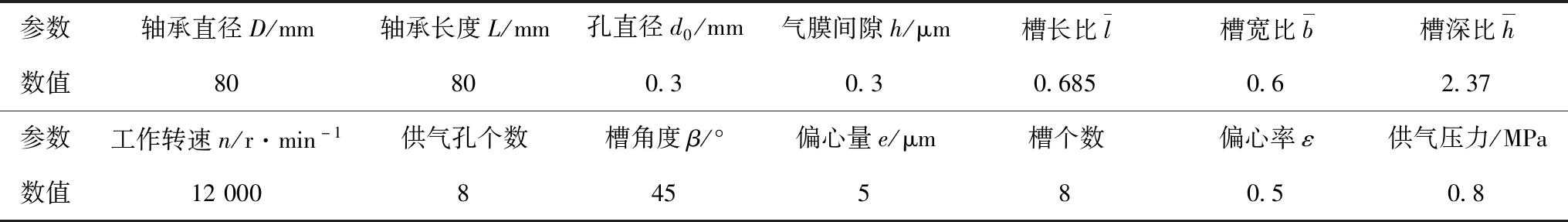

表1 气体轴承基本参数

3 气体轴承静态特性分析

3.1 动静压气体轴承静态力和刚度的计算

利用有限元分析法求解雷诺方程对仿生V型槽动静压气体轴承进行静态特性分析。假设气体为理想状态气体,气黏性系数为常数,气体流动过程恒等温,考虑气体的可压缩性,气体介质在气膜间隙中的运动不存在相对滑移,推导出雷诺方程[13]如式(2)所示。

(2)

式中:p为压力;ρ为气流密度;μ为气体动力粘度系数;vx,vy为气流速度分量。

求解气体轴承雷诺方程后即可得到气膜各节点处的压力分布,进而求解每个单元的承载能力Wm,最后对气体动静压轴承径向承载力WJ进行计算。计算方法如(3)所示[14]:

(3)

式中:WJ为轴承径向静承载力;n为单元体的n个数;m为第m个单元节点。

当主轴开始告诉旋转时,V型槽开始产生作用,对于小孔节流V型槽动静压气体轴承的动压承载力WD分为光滑轴承的承载力WDx和V型动压槽作用所引起承载力的增量WDy,二者计算公式如(4)(5)所示[15]:

(4)

(5)

(6)

所以动压气体轴承总承载力WD如(7):

(7)

那么,动静压气体轴承承载力就是将静压承载力与动压承载力进行耦合[17-19],计算公式如(8):

WZ=WJcosφh+WDcos(φ-φh)

(8)

(9)

4 仿真分析

4.1 气体轴承气膜网格划分及压力云图分析

利用mesh对气体轴承的气膜进行建模后,对V型槽的气体流动空间域的求解;采用分区域划分网格,将节流孔网格与气膜网格分别划分,采用四面体网格和六面体网格结构可以提高Fluent软件求解精度,同时又能减少网格总数量。假设条件设定:(1)在润滑过程中气体连续、整个润滑过程与外部无热能交换,为绝热过程。(2)润滑气体在流动时湍流状态。

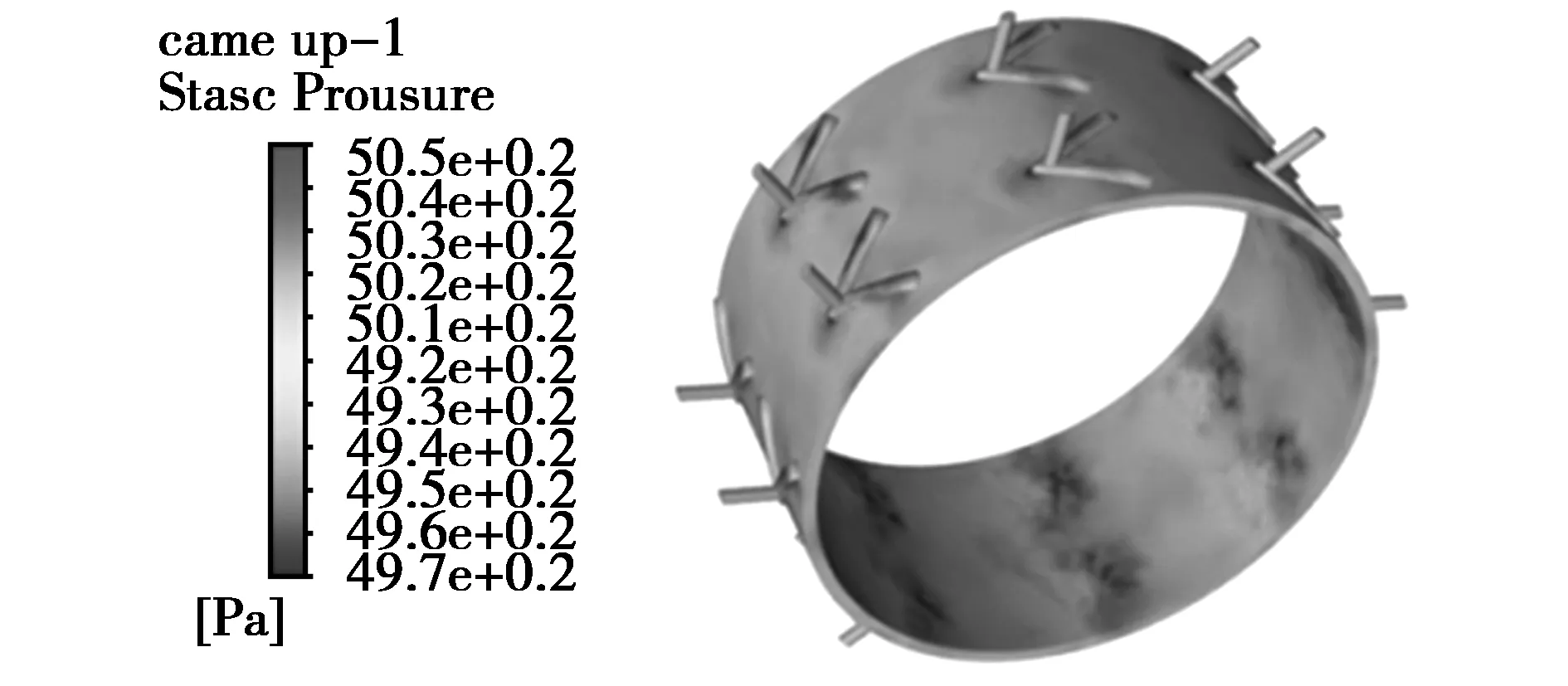

边界条件的设定:进气压力设为0.6 MPa,气膜端部为压力出口,出口压力设为0.4 MPa。轴承内壁面为移动边界,设置为旋转壁面。其余面为固定壁面。气体轴承的气膜网格划分如图9所示。

图9 气体轴承三维建模气膜网格划分

从图10仿真压力云图可以看出,节流孔周围的压力值最大,并且V型槽将每对节流孔之间的压力连通,形成长条形的高压区。在外源载荷的作用下,由于主轴和轴承之间存在一定的偏心结构,导致主轴和轴承中间的气膜厚度分布不同,气膜厚度分布较大的一侧,压力值衰减较快,出现低压区,气膜厚度分布较小的一侧,压力值衰减较慢,出现高压区,使得轴承上下出现压力差,从而具有一定的静态能力。

图10 气膜仿真压力云图

4.2 不同供气压力下偏心率对气体轴承静态特性的影响

固定其他参数不变,通过四种不同供气压力(供气压力P=0.8 MPa、供气压力P=0.9 MPa、供气压力P=1.0 MPa以及供气压力P=1.1 MPa进行建模计算,分析偏心率在四种不同的供气压力下,对气体轴承的承载力及刚度系数的影响,曲线结果关系如图11、12所示。

图11 偏心率与承载力变化关系曲线图

由图11、12可知,在同一偏心率下,供气压力对气体轴承的承载力和刚度系数的影响趋势大致相同,供气压力升高,使得气膜压力也升高,承载力和刚度的水平也随之上升。同一供气压力下,由图11可知,偏心率增大,气体轴承的承载力呈正相关趋势,偏心率小于0.6时,承载力增长趋势迅速增加,在偏心率大于0.6以后承载力增速减缓;由图12可知,偏心率越大,气体轴承的刚度系数越小,偏心率小于0.4时,刚度的减幅较小,大于0.4后刚度的减幅增加。上述表明,偏心率取值范围在0.5附近时,能综合满足承载力和刚度的要求。

图12 偏心率与刚度变化关系曲线

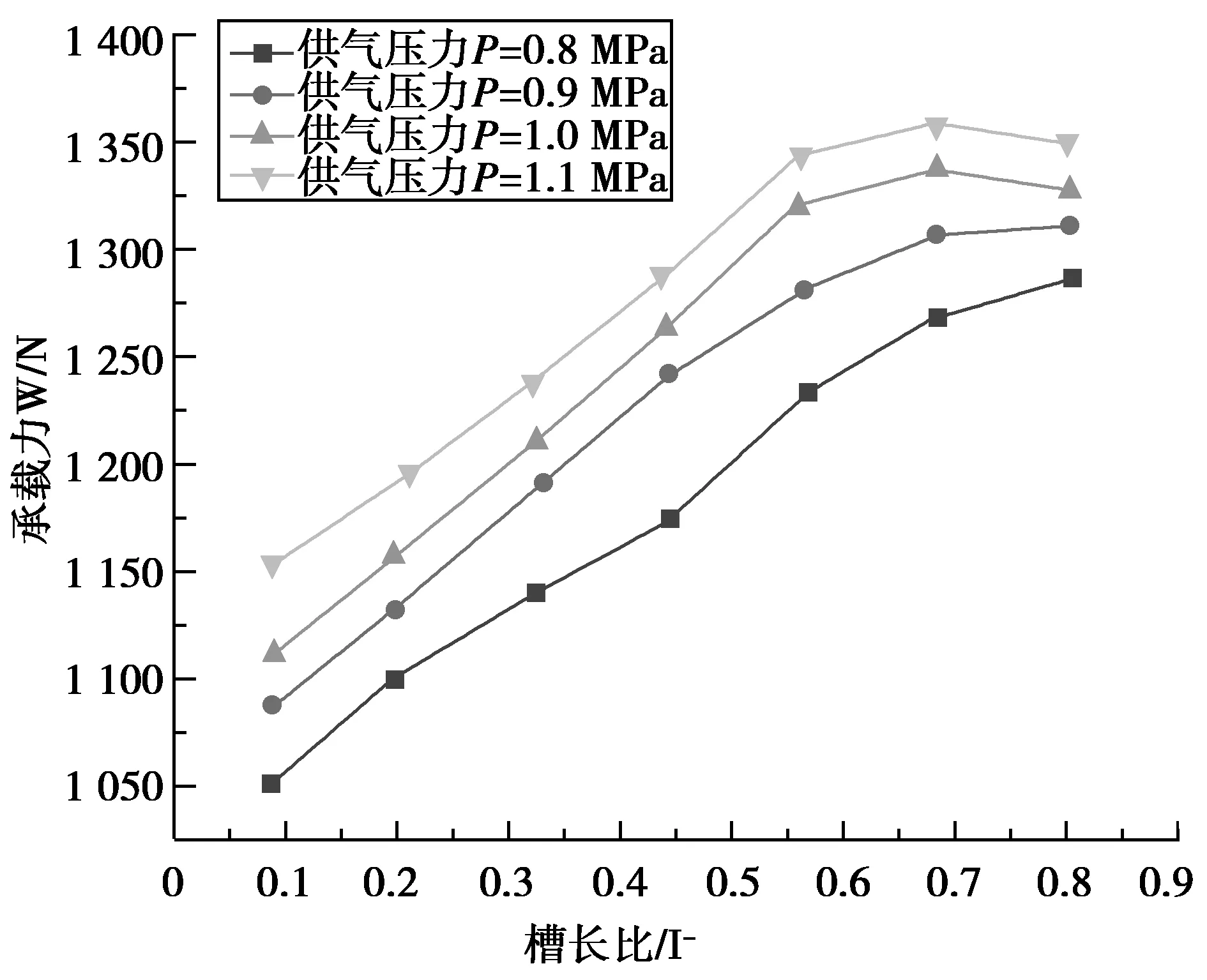

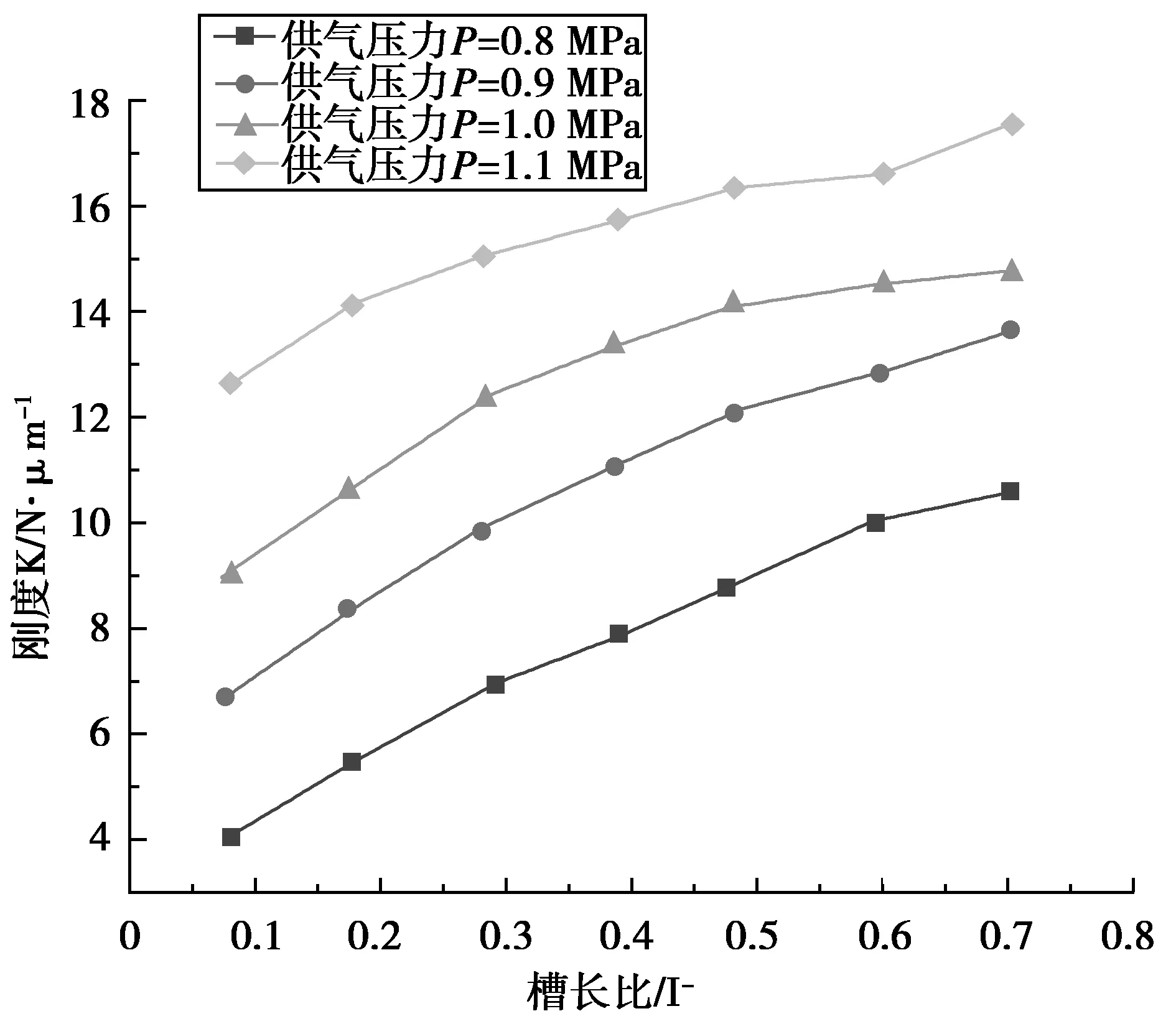

4.3 不同供气压力下槽长比对气体轴承静态特性的影响

在保持其他参数不变,供气压力及槽长比对气体轴承静态特性影响曲线如图13、14所示。

图13 承载力与槽长比变化关系曲线

图14 刚度与槽长比变化关系曲线

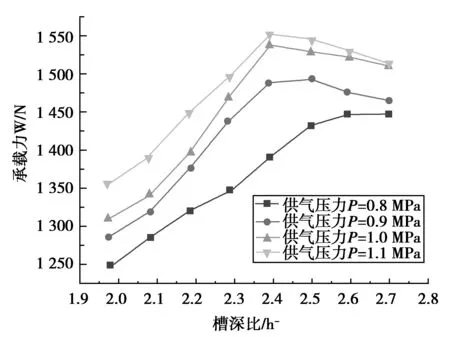

4.4 不同供气压力下槽深比对气体轴承静态特性的影响

保持其他参数不变,得到气体轴承承载力和刚度随供气压力及槽深比变化曲线如图15、16所示。

图15 承载力与槽深比变化关系曲线

图16 刚度与槽深比变化关系曲线

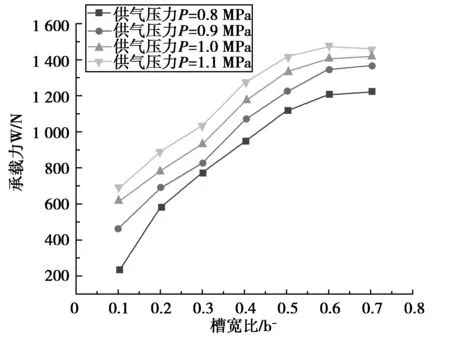

4.5 不同供气压力下槽宽比对气体轴承静态特性的影响

保持其他参数不变,供气压力及槽宽比对气体轴承承载力和刚度的变化曲线,如图17、18所示。

图17 承载力与槽宽比变化关系曲线

图18 刚度与槽宽比变化关系曲线

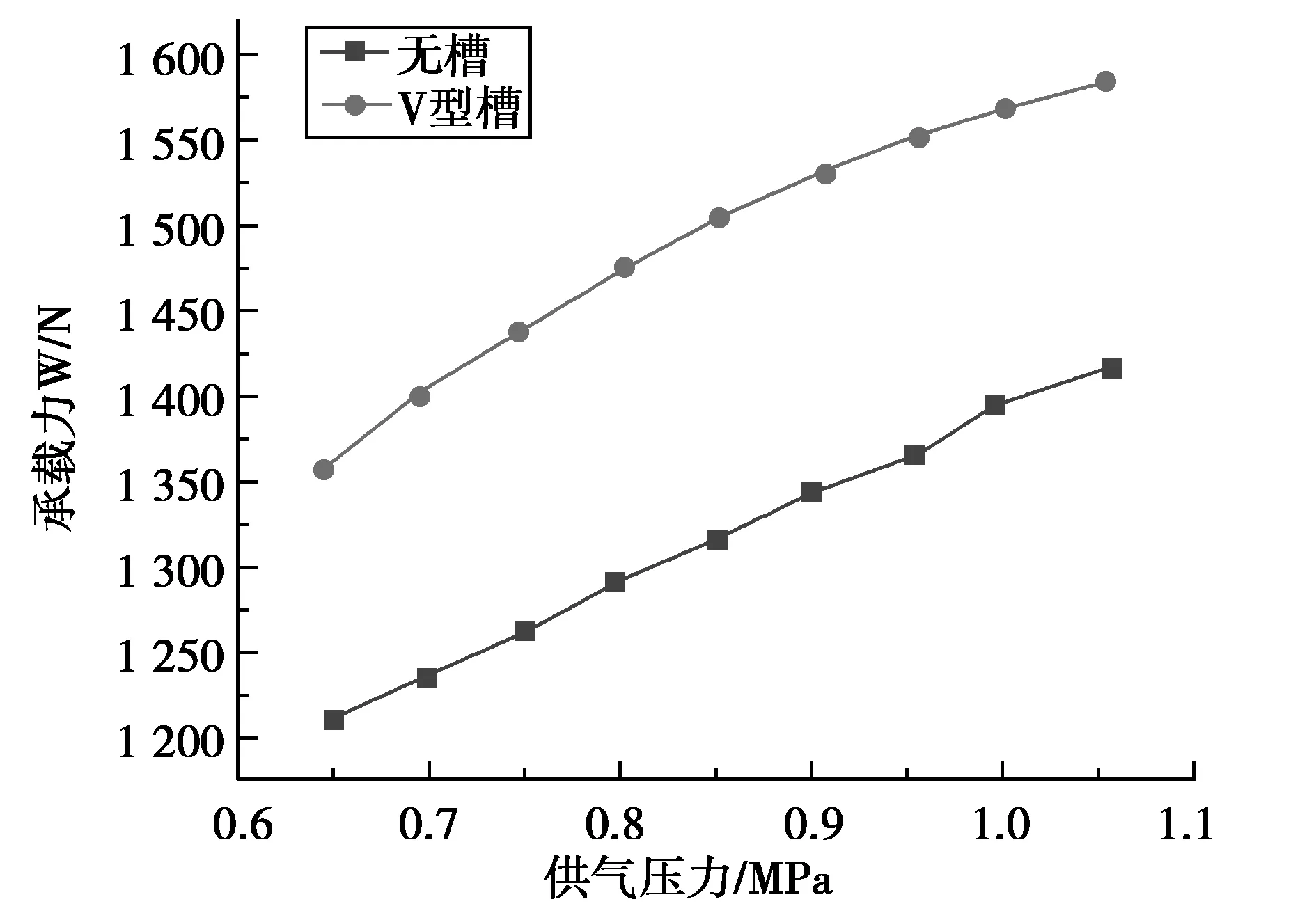

4.6 V型槽与无V型槽气体轴承静态特性的对比

通过在不同偏心率和供气压力条件对气体轴承静态特性分析比较,选取出合适范围的结构参数,偏心率大小选取为0.4,槽深比选取为2.45、槽长比为0.7、槽宽比选取为0.65。保持其他参数不变,通过仿生V型槽与无V型槽模型在相同供气压力条件下对比承载力和刚度关系曲线。得到如图19、20所示,同供气压力下,V型槽模型的承载力和刚度都较无V型槽模型显著提高,因为V型槽具有减阻特性,所以承载力随着气压增大而增大,因为V型槽类似于三角形,所以刚度随气压增大明显逐渐增大。

图19 承载力与槽型变化关系曲线

图20 刚度与槽型变化关系曲线

5 结论

通过鲨鱼盾鳞结构仿生研究,对仿生V型槽动静压气体进行Fluent轴承仿真分析。得出以下结论:

(1)通过对鲨鱼盾鳞结构三维模型数据提取和拟合曲线,确定了动静压气体轴承槽型为V型仿生结构。

(2)偏心率相同时,供气压力升高,气体轴承静态特性增强;供气压力相同时,气体轴承静态特性与偏心率之间的关系呈现正相关,刚度与偏心率关系的呈现负相关。

(3)在不同供气压力状态下,气体轴承静态特性随着仿生V型槽槽长比和槽深比的增大先增强后减弱,随着槽宽比增加呈现先迅速增加后缓慢增加的趋势。

(4)在相同供气压力下,有V型槽模型的承载力和刚度都较无V型槽模型显著提高,且随供气压力的提高两模型之间的刚度差值越来越大,这是因为V型槽对气体轴承的动压效应随供气压力的增加而增强。所以仿生V型槽能够提升动静压气体轴承静态特性。